Moinho de cimento - Cement mill

Um moinho de cimento (ou moinho de acabamento no uso na América do Norte) é o equipamento usado para moer o clínquer duro e nodular do forno de cimento até o pó fino cinza que é o cimento . A maior parte do cimento é atualmente moída em moinhos de bolas e também em moinhos de rolos verticais, que são mais eficazes do que os moinhos de bolas.

História

Os primeiros cimentos hidráulicos, como os de James Parker , James Frost e Joseph Aspdin, eram relativamente macios e facilmente triturados pela tecnologia primitiva da época, usando pedras de moinho planas . O surgimento do cimento Portland na década de 1840 tornou a moagem consideravelmente mais difícil, porque o clínquer produzido pelo forno costuma ser tão duro quanto o material da mó. Por causa disso, o cimento continuou a ser moído de maneira muito grosseira (normalmente 20% acima de 100 µm de diâmetro de partícula) até que uma melhor tecnologia de moagem se tornasse disponível. Além de produzir cimento não reativo com crescimento lento de resistência, isso agravou o problema de insalubridade. Essa expansão tardia e perturbadora é causada pela hidratação de grandes partículas de óxido de cálcio . A moagem fina diminui esse efeito, e os primeiros cimentos tiveram que ser armazenados por vários meses para dar ao óxido de cálcio tempo para hidratar antes de estar apto para a venda. De 1885 em diante, o desenvolvimento do aço especializado levou ao desenvolvimento de novas formas de equipamento de moagem e, desse ponto em diante, a finura típica do cimento começou a aumentar. A redução progressiva na proporção de partículas de cimento não reativas maiores foi parcialmente responsável pelo aumento de quatro vezes na resistência do cimento Portland durante o século XX. A história recente da tecnologia tem se preocupado principalmente em reduzir o consumo de energia do processo de moagem.

Terreno de materiais

O clínquer Portland é o principal constituinte da maioria dos cimentos. No cimento Portland, um pouco de sulfato de cálcio (tipicamente 3-10%) é adicionado para retardar a hidratação do aluminato tricálcico . O sulfato de cálcio pode consistir em gesso natural , anidrita ou resíduos sintéticos, como gesso de dessulfuração de gás de combustão . Além disso, podem ser adicionados até 5% de carbonato de cálcio e até 1% de outros minerais. É normal adicionar uma certa quantidade de água e pequenas quantidades de auxiliares de moagem orgânicos e melhoradores de desempenho. Os "cimentos misturados" e os cimentos para alvenaria podem incluir grandes adições (até 40%) de pozolanas naturais , cinzas volantes , calcário , sílica ativa ou metacaulim . O cimento de escória de alto-forno pode incluir até 70% de escória de alto-forno granulada moída . Veja cimento . Gesso e carbonato de cálcio são minerais relativamente macios e rapidamente se transformam em partículas ultrafinas. Os auxiliares de moagem são normalmente produtos químicos adicionados a uma taxa de 0,01-0,03% que revestem as superfícies recém-formadas de partículas minerais quebradas e evitam a reaglomeração. Eles incluem 1,2-propanodiol , ácido acético , trietanolamina e lignossulfonatos .

Controle de temperatura

O calor gerado no processo de moagem faz com que o gesso (CaSO 4 .2H 2 O) perca água, formando bassanita (CaSO 4 .0,2-0,7H 2 O) ou γ-anidrita (CaSO 4. ~ 0,05H 2 O). Os últimos minerais são rapidamente solúveis e cerca de 2% deles no cimento são necessários para controlar a hidratação do aluminato tricálcico . Se mais do que essa quantidade se formar, a cristalização do gesso em sua reidratação causa "falsa pega" - um espessamento repentino da mistura de cimento alguns minutos após a mistura, que dilui na remistura. A alta temperatura de moagem causa isso. Por outro lado, se a temperatura de moagem for muito baixa, o sulfato rapidamente solúvel insuficiente está disponível e isso causa um "endurecimento" - um endurecimento irreversível da mistura. A obtenção da quantidade ideal de sulfato rapidamente solúvel requer moagem com uma temperatura de saída do moinho dentro de alguns graus de 115 ° C. Onde o sistema de moagem está muito quente, alguns fabricantes usam 2,5% de gesso e o sulfato de cálcio restante como α-anidrita natural (CaSO 4 ). A desidratação completa dessa mistura produz 2% de anidrita γ ideal. No caso de alguns moinhos modernos e eficientes, o calor insuficiente é gerado. Isso é corrigido pela recirculação de parte do ar quente de exaustão para a entrada do moinho.

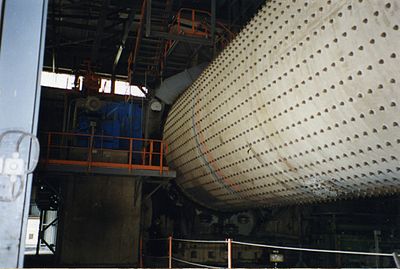

Moinhos de bolas

Um moinho de bolas é um cilindro horizontal parcialmente preenchido com bolas de aço (ou ocasionalmente com outras formas) que gira em seu eixo, conferindo uma ação de queda e cascata às bolas. O material alimentado pelo moinho é triturado por impacto e moído por atrito entre as bolas. Os meios de moagem são geralmente feitos de aço com alto teor de cromo . Os graus menores são ocasionalmente cilíndricos ("seixos") em vez de esféricos. Existe uma velocidade de rotação (a "velocidade crítica") na qual o conteúdo do moinho simplesmente passaria pelo teto do moinho devido à ação centrífuga. A velocidade crítica (rpm) é dada por: n C = 42,29 / √ d , onde d é o diâmetro interno em metros. Os moinhos de bolas funcionam normalmente a cerca de 75% da velocidade crítica, portanto, um moinho com 5 metros de diâmetro girará a cerca de 14 rpm.

O moinho é normalmente dividido em pelo menos duas câmaras (embora isso dependa do tamanho de entrada da alimentação - os moinhos, incluindo uma prensa de rolos, são em sua maioria de câmara única), permitindo o uso de diferentes tamanhos de mídia de moagem. Grandes bolas são usadas na entrada, para esmagar nódulos de clínquer (que podem ter mais de 25 mm de diâmetro). O diâmetro da esfera aqui está na faixa de 60–80 mm. Em um moinho de duas câmaras, a mídia na segunda câmara está normalmente na faixa de 15–40 mm, embora às vezes sejam encontradas mídias com até 5 mm. Como regra geral, o tamanho da mídia deve corresponder ao tamanho do material que está sendo triturado: mídia grande não pode produzir as partículas ultrafinas exigidas no cimento acabado, mas mídia pequena não pode quebrar grandes partículas de clínquer. Moinhos com até quatro câmaras, permitindo uma segregação rígida de tamanhos de mídia, já foram usados, mas agora estão se tornando raros. Alternativas para moinhos de múltiplas câmaras são:

- pares de moinhos, executados em tandem, carregados com mídia de tamanhos diferentes.

- uso de tecnologia alternativa (veja Prensas de rolo abaixo) para esmagar o clínquer antes da moagem fina em um moinho de bolas.

Uma corrente de ar passa pelo moinho. Isso ajuda a manter o moinho resfriado e remove a umidade evaporada que, de outra forma, causaria hidratação e interromperia o fluxo de material. O ar de exaustão empoeirado é limpo, geralmente com filtros de mangas .

Sistemas de circuito fechado

A eficiência dos estágios iniciais de moagem em um moinho de bolas é muito maior do que para a formação de partículas ultrafinas, então os moinhos de bolas operam de forma mais eficiente fazendo um produto grosso, as frações finas deste sendo então separadas, e a parte grosseira sendo devolvido à entrada do moinho. A proporção do material de saída do moinho retornado à entrada pode variar de 10-30% quando o cimento comum está sendo triturado, a 85-95% para produtos de cimento extremamente finos. É importante para a eficiência do sistema que a quantidade mínima de material com a finura do produto acabado seja devolvida à entrada. Os separadores modernos são capazes de fazer um "corte" de tamanho muito preciso e contribuem significativamente para a redução do consumo de energia, tendo a vantagem adicional de resfriar tanto o produto quanto o material devolvido, minimizando o superaquecimento.

Os sistemas de circuito fechado eficientes, devido ao seu rígido controle do tamanho de partícula, levam a cimentos com distribuições de tamanho de partícula relativamente estreitas (ou seja, para um determinado tamanho médio de partícula, eles têm menos partículas grandes e pequenas). Isso é vantajoso porque maximiza o potencial de produção de resistência do clínquer, porque as partículas grandes são inertes. Como regra geral, apenas a "película" externa de 7 μm de cada partícula se hidrata no concreto, portanto, qualquer partícula com mais de 14 μm de diâmetro sempre deixa um núcleo sem reação. No entanto, a falta de partículas ultrafinas pode ser uma desvantagem. Essas partículas normalmente ocupam os espaços entre as partículas maiores em uma pasta de cimento e, se ausente, o déficit é compensado com água extra, levando a uma resistência menor. Isso pode ser remediado incluindo 5% de carbonato de cálcio no cimento: este mineral macio produz ultrafinos adequados na primeira passagem pelo moinho.

Consumo e produção de energia

Dureza de clínquer

A dureza do clínquer é importante para o custo de energia do processo de moagem. Depende tanto da composição mineral do clínquer quanto de sua história térmica. O mineral de clínquer mais fácil de moer é a alita , portanto, os clínquer de alta alita reduzem os custos de moagem, embora sejam mais caros de fabricar no forno. O mineral mais resistente é a belita , porque ela é mais dura e um tanto quanto plástica, de modo que os cristais tendem a se achatar em vez de quebrar quando impactados no moinho. O modo de queima do clínquer também é importante. O clínquer queimou rapidamente na temperatura mínima para a combinação, depois esfriou rapidamente, contém pequenos cristais defeituosos que se moem facilmente. Esses cristais geralmente também são ideais para reatividade. Por outro lado, a queima prolongada em temperatura excessiva e o resfriamento lento levam a cristais grandes e bem formados, difíceis de triturar e não reativos. O efeito de tal clínquer pode ser o dobro dos custos de moagem.

Moinhos de rolo

Eles têm sido usados por muitos anos para o processo de moagem de matéria-prima menos exigente, mas recentemente os moinhos de rolos, em combinação com separadores de alta eficiência, têm sido usados para moagem de cimento. A ação de moagem emprega uma tensão muito maior no material do que em um moinho de bolas e, portanto, é mais eficiente. O consumo de energia é normalmente a metade de um moinho de bolas. No entanto, a estreiteza da distribuição do tamanho de partícula do cimento é problemática e o processo ainda não recebeu ampla aceitação.

Prensas de rolo de alta pressão

Eles consistem em um par de roletes colocados a 8-30 mm de distância e em contra-rotação com velocidade de superfície em torno de 0,9 - 1,8 ms −1 . Os rolamentos dos rolos são projetados para fornecer uma pressão de 50 MPa ou mais. O leito de material puxado entre os rolos emerge como uma aglomeração semelhante a uma placa de partículas altamente fraturadas. A eficiência energética desse processo é comparativamente alta. Os sistemas foram projetados, incluindo um desaglomerador e separador, que entregará o material com a finura do cimento. No entanto, a distribuição do tamanho das partículas é novamente um problema, e as prensas de rolo são agora cada vez mais populares como um processo de "pré-moagem", com o cimento acabado em um moinho de bolas de câmara única. Isso dá um bom desempenho do cimento e reduz o consumo de energia em 20-40% em comparação com um sistema de moinho de bolas padrão.

Capacidade das fábricas de cimento

Os moinhos de cimento em uma fábrica de cimento são geralmente dimensionados para um consumo de clínquer consideravelmente maior do que a produção dos fornos da fábrica. Isso ocorre por dois motivos:

- As fábricas são dimensionadas para lidar com os picos de demanda do mercado por cimento. Em países temperados, a demanda por cimento no verão costuma ser muito maior do que no inverno. O excesso de clínquer produzido no inverno vai para o armazenamento em preparação para os picos de demanda do verão. Por esse motivo, usinas com alta demanda sazonal costumam ter grandes estoques de clínquer.

- A moagem de cimento é o maior usuário de energia elétrica em uma fábrica de cimento e, como podem ser facilmente iniciadas e interrompidas, muitas vezes vale a pena operar moinhos de cimento apenas durante os períodos "fora de pico", quando há energia mais barata disponível. Isso também é favorável para os produtores de eletricidade, que podem negociar os preços da energia com os principais usuários para equilibrar sua capacidade de geração em 24 horas. Arranjos mais sofisticados, como "derramamento de energia", são freqüentemente empregados. Isso consiste em o fabricante de cimento fechar a planta em curto prazo, quando o fornecedor de energia espera um pico crítico de demanda, em troca de preços favoráveis. Claramente, é necessário muito excesso de capacidade de moagem de cimento para "recuperar o atraso" após tais interrupções.

Controle de qualidade do produto

Além do controle de temperatura (mencionado acima), o principal requisito é obter uma finura consistente do produto. Desde os primeiros tempos, a finura era medida peneirando o cimento. Como os cimentos ficaram mais finos, o uso de peneiras é menos aplicável, mas a quantidade retida em uma peneira de 45 μm ainda é medida, geralmente por peneiramento a jato de ar ou peneiramento úmido. A quantidade que passa por essa peneira (normalmente 95% em cimentos de uso geral modernos) está relacionada ao potencial de desenvolvimento de resistência geral do cimento, porque as partículas maiores são essencialmente não reativas.

A principal medida de finura hoje é a superfície específica . Como as partículas de cimento reagem com a água em sua superfície, a área de superfície específica está diretamente relacionada à reatividade inicial do cimento. Ao ajustar a finura da moagem, a manufatura pode produzir uma variedade de produtos a partir de um único clínquer. O controle rígido de finura é necessário para obter cimento com o desempenho diário consistente desejado, então medições contínuas são feitas no cimento conforme ele é produzido, e as taxas de alimentação do moinho e as configurações do separador são ajustadas para manter a superfície específica constante.

Uma imagem mais abrangente da finura é dada pela análise do tamanho de partícula , produzindo uma medida da quantidade de cada faixa de tamanho presente, de submicrométricos para cima. Isso costumava ser uma ferramenta principalmente de pesquisa, mas com o advento de analisadores de difração a laser industrializados e baratos, seu uso para controle de rotina está se tornando mais frequente. Isso pode assumir a forma de um analisador de mesa alimentado com amostras coletadas automaticamente em um laboratório robotizado ou, cada vez mais comumente, instrumentos conectados diretamente aos dutos de saída do moinho. Em ambos os casos, os resultados podem ser alimentados diretamente no sistema de controle do moinho, permitindo a automação completa do controle de finura.

Além da finura, os materiais adicionados ao cimento devem ser controlados. No caso da adição de gesso, o material usado é frequentemente de qualidade variável, e é prática normal medir o teor de sulfato do cimento regularmente, normalmente por fluorescência de raios-X , usando os resultados para ajustar a taxa de alimentação de gesso. Novamente, esse processo costuma ser totalmente automatizado. Protocolos de medição e controle semelhantes são aplicados a outros materiais adicionados, como calcário, escória e cinza volante.