Deposição de vapor químico -Chemical vapor deposition

A deposição química de vapor ( CVD ) é um método de deposição a vácuo usado para produzir materiais sólidos de alta qualidade e alto desempenho. O processo é frequentemente usado na indústria de semicondutores para produzir filmes finos .

No CVD típico, o wafer (substrato) é exposto a um ou mais precursores voláteis , que reagem e/ou se decompõem na superfície do substrato para produzir o depósito desejado. Frequentemente, também são produzidos subprodutos voláteis , que são removidos pelo fluxo de gás através da câmara de reação.

Os processos de microfabricação usam amplamente o CVD para depositar materiais em várias formas, incluindo: monocristalino , policristalino , amorfo e epitaxial . Esses materiais incluem: silício ( dióxido , carboneto , nitreto , oxinitreto ), carbono ( fibra , nanofibras , nanotubos , diamante e grafeno ), fluorocarbonos , filamentos , tungstênio , nitreto de titânio e vários dielétricos de alto k .

Tipos

CVD é praticado em uma variedade de formatos. Esses processos geralmente diferem nos meios pelos quais as reações químicas são iniciadas.

- Classificado por condições de operação:

- Pressão atmosférica CVD (APCVD) – CVD à pressão atmosférica.

- CVD de baixa pressão (LPCVD) – CVD em pressões subatmosféricas. Pressões reduzidas tendem a reduzir reações indesejadas em fase gasosa e melhorar a uniformidade do filme ao longo do wafer.

- CVD de ultra-alto vácuo (UHVCVD) – CVD em pressão muito baixa, normalmente abaixo de 10 −6 Pa (≈10 −8 torr ). Observe que em outros campos, é comum uma divisão mais baixa entre alto e ultra-alto vácuo , geralmente 10-7 Pa.

- CVD subatmosférica (SACVD) – CVD em pressões subatmosféricas. Usa tetraetil ortossilicato (TEOS) e ozônio para preencher estruturas de Si de alta proporção com dióxido de silício (SiO 2 ).

A maioria dos CVD modernos é LPCVD ou UHVCVD.

- Classificado pelas características físicas do vapor:

- CVD assistido por aerossol (AACVD) – CVD em que os precursores são transportados para o substrato por meio de um aerossol líquido/gás, que pode ser gerado por ultrassom. Esta técnica é adequada para uso com precursores não voláteis.

- Injeção direta de líquido CVD (DLICVD) – CVD em que os precursores estão na forma líquida (líquido ou sólido dissolvido em um solvente conveniente). As soluções líquidas são injetadas em uma câmara de vaporização em direção aos injetores (normalmente injetores de carros). Os vapores precursores são então transportados para o substrato como no CVD clássico. Esta técnica é adequada para uso em precursores líquidos ou sólidos. Altas taxas de crescimento podem ser alcançadas usando esta técnica.

- Classificado por tipo de aquecimento do substrato:

- CVD de parede quente – CVD em que a câmara é aquecida por uma fonte de energia externa e o substrato é aquecido por radiação das paredes da câmara aquecida.

- Cold wall CVD – CVD em que apenas o substrato é aquecido diretamente por indução ou por passagem de corrente através do próprio substrato ou de um aquecedor em contato com o substrato. As paredes da câmara estão à temperatura ambiente.

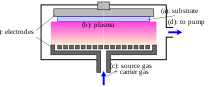

- Métodos de plasma (veja também Processamento de plasma ):

- DCV assistida por plasma de microondas (MPCVD)

- CVD aprimorado por plasma (PECVD) – CVD que utiliza plasma para aumentar as taxas de reação química dos precursores. O processamento de PECVD permite a deposição em temperaturas mais baixas, o que geralmente é crítico na fabricação de semicondutores. As temperaturas mais baixas também permitem a deposição de revestimentos orgânicos, como polímeros de plasma, que têm sido usados para a funcionalização da superfície das nanopartículas.

- CVD remoto aprimorado por plasma (RPECVD) – Semelhante ao PECVD, exceto que o substrato de wafer não está diretamente na região de descarga de plasma. A remoção do wafer da região do plasma permite temperaturas de processamento até a temperatura ambiente.

- Deposição de vapor químico aprimorado por plasma de baixa energia (LEPECVD) - CVD empregando um plasma de alta densidade e baixa energia para obter deposição epitaxial de materiais semicondutores em altas taxas e baixas temperaturas.

- CVD de camada atômica ( ALCVD ) – Deposita camadas sucessivas de diferentes substâncias para produzir filmes cristalinos em camadas. Veja Epitaxia da camada atômica .

- Deposição de vapor químico de combustão (CCVD) – Deposição de vapor químico de combustão ou pirólise de chama é uma técnica de atmosfera aberta baseada em chama para depositar filmes finos e nanomateriais de alta qualidade.

- CVD de filamento quente (HFCVD) – também conhecido como CVD catalítico (Cat-CVD) ou mais comumente, CVD iniciado, este processo usa um filamento quente para decompor quimicamente os gases de origem. A temperatura do filamento e a temperatura do substrato são controladas independentemente, permitindo temperaturas mais frias para melhores taxas de absorção no substrato e temperaturas mais altas necessárias para a decomposição de precursores de radicais livres no filamento.

- Deposição de vapor físico-química híbrida (HPCVD) – Este processo envolve tanto a decomposição química do gás precursor quanto a vaporização de uma fonte sólida.

- Deposição de vapor químico metalorgânico (MOCVD) – Este processo CVD é baseado em precursores metalorgânicos .

- CVD térmico rápido (RTCVD) – Este processo CVD usa lâmpadas de aquecimento ou outros métodos para aquecer rapidamente o substrato de wafer. Aquecer apenas o substrato em vez do gás ou das paredes da câmara ajuda a reduzir reações indesejadas em fase gasosa que podem levar à formação de partículas .

- Epitaxia em fase de vapor (VPE)

- CVD foto-iniciado (PICVD) – Este processo usa luz UV para estimular reações químicas. É semelhante ao processamento de plasma, uma vez que os plasmas são fortes emissores de radiação UV. Sob certas condições, o PICVD pode ser operado à pressão atmosférica ou próximo.

- Deposição de vapor químico a laser (LCVD) - Este processo CVD usa lasers para aquecer pontos ou linhas em um substrato em aplicações de semicondutores. Em MEMS e na produção de fibra, os lasers são usados rapidamente para quebrar o gás precursor – a temperatura do processo pode exceder 2000 ° C – para construir uma estrutura sólida da mesma forma que as impressoras 3-D baseadas em sinterização a laser acumulam sólidos a partir de pós. .

Usos

O CVD é comumente usado para depositar filmes conformados e aumentar as superfícies do substrato de maneiras que as técnicas de modificação de superfície mais tradicionais não são capazes. O CVD é extremamente útil no processo de deposição de camada atômica na deposição de camadas extremamente finas de material. Existe uma variedade de aplicações para tais filmes. O arseneto de gálio é usado em alguns circuitos integrados (ICs) e dispositivos fotovoltaicos. O polissilício amorfo é usado em dispositivos fotovoltaicos. Certos carbonetos e nitretos conferem resistência ao desgaste. A polimerização por CVD, talvez a mais versátil de todas as aplicações, permite revestimentos superfinos que possuem algumas qualidades muito desejáveis, como lubricidade, hidrofobicidade e resistência às intempéries, para citar algumas. A CVD de estruturas metal-orgânicas , uma classe de materiais nanoporosos cristalinos, foi recentemente demonstrada. Recentemente ampliado como um processo integrado de sala limpa depositando substratos de grande área, as aplicações para esses filmes são antecipadas em detecção de gás e dielétricos de baixo k . As técnicas de CVD também são vantajosas para revestimentos de membrana, como os de dessalinização ou tratamento de água, pois esses revestimentos podem ser suficientemente uniformes (conformes) e finos para não obstruir os poros da membrana.

Materiais comercialmente importantes preparados pela CVD

Polissilício

O silício policristalino é depositado a partir de triclorossilano (SiHCl 3 ) ou silano (SiH 4 ), usando as seguintes reações:

- SiHCl 3 → Si + Cl 2 + HCl

- SiH 4 → Si + 2 H 2

Essa reação geralmente é realizada em sistemas LPCVD, com matéria-prima de silano puro ou uma solução de silano com 70-80% de nitrogênio . Temperaturas entre 600 e 650 °C e pressões entre 25 e 150 Pa produzem uma taxa de crescimento entre 10 e 20 nm por minuto. Um processo alternativo usa uma solução à base de hidrogênio . O hidrogênio reduz a taxa de crescimento, mas a temperatura é aumentada para 850 ou até 1050 °C para compensar. O polissilício pode ser cultivado diretamente com dopagem, se gases como fosfina , arsina ou diborano forem adicionados à câmara CVD. O diborano aumenta a taxa de crescimento, mas a arsina e a fosfina a diminuem.

Dióxido de silício

O dióxido de silício (geralmente chamado simplesmente de "óxido" na indústria de semicondutores) pode ser depositado por vários processos diferentes. Os gases de fonte comuns incluem silano e oxigênio , diclorossilano (SiCl 2 H 2 ) e óxido nitroso (N 2 O), ou tetraetilortossilicato (TEOS; Si(OC 2 H 5 ) 4 ). As reações são as seguintes:

- SiH 4 + O 2 → SiO 2 + 2 H 2

- SiCl 2 H 2 + 2 N 2 O → SiO 2 + 2 N 2 + 2 HCl

- Si(OC 2 H 5 ) 4 → SiO 2 + subprodutos

A escolha do gás de origem depende da estabilidade térmica do substrato; por exemplo, o alumínio é sensível a altas temperaturas. Depósitos de silano entre 300 e 500 °C, diclorossilano em torno de 900 °C e TEOS entre 650 e 750 °C, resultando em uma camada de óxido de baixa temperatura (LTO). No entanto, o silano produz um óxido de qualidade inferior aos outros métodos (menor rigidez dielétrica , por exemplo), e se deposita de forma não conforme . Qualquer uma dessas reações pode ser usada em LPCVD, mas a reação de silano também é feita em APCVD. O óxido CVD invariavelmente tem qualidade inferior ao óxido térmico , mas a oxidação térmica só pode ser usada nos estágios iniciais da fabricação do CI.

O óxido também pode ser cultivado com impurezas ( liga ou " dopagem "). Isso pode ter dois propósitos. Durante outras etapas do processo que ocorrem em alta temperatura, as impurezas podem se difundir do óxido para as camadas adjacentes (principalmente silício) e dopá-las. Óxidos contendo 5-15% de impurezas em massa são frequentemente usados para esta finalidade. Além disso, dióxido de silício ligado com pentóxido de fósforo ("P-glass") pode ser usado para suavizar superfícies irregulares. O vidro P amolece e reflui em temperaturas acima de 1000 °C. Este processo requer uma concentração de fósforo de pelo menos 6%, mas concentrações acima de 8% podem corroer o alumínio. O fósforo é depositado a partir do gás fosfina e oxigênio:

- 4 PH 3 + 5 O 2 → 2 P 2 O 5 + 6 H 2

Vidros contendo boro e fósforo (vidro borofosfosilicato, BPSG) sofrem fluxo viscoso em temperaturas mais baixas; cerca de 850 °C é possível com vidros contendo cerca de 5% em peso de ambos os constituintes, mas a estabilidade no ar pode ser difícil de alcançar. O óxido de fósforo em altas concentrações interage com a umidade ambiente para produzir ácido fosfórico. Cristais de BPO 4 também podem precipitar do vidro que flui no resfriamento; esses cristais não são prontamente gravados nos plasmas reativos padrão usados para modelar óxidos e resultarão em defeitos de circuito na fabricação de circuitos integrados.

Além dessas impurezas intencionais, o óxido CVD pode conter subprodutos da deposição. O TEOS produz um óxido relativamente puro, enquanto o silano introduz impurezas de hidrogênio e o diclorossilano introduz cloro .

A deposição de baixa temperatura de dióxido de silício e vidros dopados de TEOS usando ozônio em vez de oxigênio também foi explorada (350 a 500 ° C). Os vidros de ozônio possuem excelente conformidade, mas tendem a ser higroscópicos – ou seja, absorvem água do ar devido à incorporação de silanol (Si-OH) no vidro. A espectroscopia no infravermelho e a tensão mecânica em função da temperatura são ferramentas diagnósticas valiosas para diagnosticar tais problemas.

nitreto de silício

O nitreto de silício é frequentemente usado como isolante e barreira química na fabricação de CIs. As duas reações a seguir depositam nitreto de silício da fase gasosa:

- 3 SiH 4 + 4 NH 3 → Si 3 N 4 + 12 H 2

- 3 SiCl 2 H 2 + 4 NH 3 → Si 3 N 4 + 6 HCl + 6 H 2

O nitreto de silício depositado pelo LPCVD contém até 8% de hidrogênio. Também sofre forte tensão de tração , que pode rachar filmes mais espessos que 200 nm. No entanto, possui resistividade e rigidez dielétrica maiores do que a maioria dos isoladores comumente disponíveis em microfabricação (10 16 Ω ·cm e 10 M V /cm, respectivamente).

Outras duas reações podem ser usadas no plasma para depositar SiNH:

- 2 SiH 4 + N 2 → 2 SiNH + 3 H 2

- SiH 4 + NH 3 → SiNH + 3 H 2

Esses filmes têm muito menos tensão de tração, mas propriedades elétricas piores (resistividade de 10 6 a 10 15 Ω·cm e rigidez dielétrica de 1 a 5 MV/cm).

Metais

O CVD de tungstênio, usado para formar contatos condutores, vias e plugues em um dispositivo semicondutor, é obtido a partir de hexafluoreto de tungstênio (WF 6 ), que pode ser depositado de duas maneiras:

- WF 6 → W + 3 F 2

- WF 6 + 3 H 2 → W + 6 HF

Outros metais, notadamente alumínio e cobre , podem ser depositados por CVD. A partir de 2010, CVD comercialmente rentável para o cobre não existia, embora existam fontes voláteis, como Cu( hfac ) 2 . O cobre é tipicamente depositado por galvanoplastia . O alumínio pode ser depositado a partir de triisobutilalumínio (TIBAL) e compostos organoalumínios relacionados .

CVD para molibdênio , tântalo , titânio , níquel é amplamente utilizado. Esses metais podem formar silicatos úteis quando depositados no silício. Mo, Ta e Ti são depositados pelo LPCVD, a partir de seus pentacloretos. Níquel, molibdênio e tungstênio podem ser depositados em baixas temperaturas a partir de seus precursores carbonílicos. Em geral, para um metal arbitrário M , a reação de deposição de cloreto é a seguinte:

- 2 MCl 5 + 5 H 2 → 2 M + 10 HCl

enquanto que a reação de decomposição de carbonila pode acontecer espontaneamente sob tratamento térmico ou cavitação acústica e é a seguinte:

- M(CO) n → M + n CO

a decomposição de carbonilos metálicos é frequentemente precipitada violentamente pela umidade ou ar, onde o oxigênio reage com o precursor do metal para formar metal ou óxido metálico junto com o dióxido de carbono.

As camadas de óxido de nióbio(V) podem ser produzidas pela decomposição térmica do etóxido de nióbio(V) com a perda de éter dietílico de acordo com a equação:

- 2 Nb(OC 2 H 5 ) 5 → Nb 2 O 5 + 5 C 2 H 5 OC 2 H 5

Grafeno

Muitas variações de CVD podem ser utilizadas para sintetizar o grafeno. Embora muitos avanços tenham sido feitos, os processos listados abaixo ainda não são comercialmente viáveis.

- Fonte de carbono

A fonte de carbono mais popular usada para produzir grafeno é o gás metano. Uma das escolhas menos populares é o asfalto de petróleo, notável por ser barato, mas mais difícil de trabalhar.

Embora o metano seja a fonte de carbono mais popular, o hidrogênio é necessário durante o processo de preparação para promover a deposição de carbono no substrato. Se a razão de fluxo de metano e hidrogênio não for adequada, isso causará resultados indesejáveis. Durante o crescimento do grafeno, o papel do metano é fornecer uma fonte de carbono, o papel do hidrogênio é fornecer átomos de H para corroer o C amorfo e melhorar a qualidade do grafeno. Mas o excesso de átomos de H também pode corroer o grafeno. Como resultado, a integridade da rede cristalina é destruída e a qualidade do grafeno é deteriorada. Portanto, otimizando a vazão dos gases metano e hidrogênio no processo de crescimento, a qualidade do grafeno pode ser melhorada.

- Uso de catalisador

O uso de catalisador é viável na mudança do processo físico de produção de grafeno. Exemplos notáveis incluem nanopartículas de ferro, espuma de níquel e vapor de gálio. Esses catalisadores podem ser usados in situ durante o acúmulo de grafeno ou situados a alguma distância da área de deposição. Alguns catalisadores requerem outra etapa para removê-los do material da amostra.

O crescimento direto de grandes domínios monocristalinos de alta qualidade de grafeno em um substrato dielétrico é de vital importância para aplicações em eletrônica e optoeletrônica. Combinando as vantagens do CVD catalítico e do substrato dielétrico ultraplano, o CVD assistido por catalisador gasoso abre caminho para a síntese de grafeno de alta qualidade para aplicações em dispositivos, evitando o processo de transferência.

- Condições físicas

As condições físicas, como pressão, temperatura, gás de arraste e material da câmara, desempenham um papel importante na produção de grafeno.

A maioria dos sistemas usa LPCVD com pressões variando de 1 a 1500 Pa. No entanto, alguns ainda usam APCVD. Baixas pressões são usadas mais comumente, pois ajudam a evitar reações indesejadas e produzem uma espessura de deposição mais uniforme no substrato.

Por outro lado, as temperaturas utilizadas variam de 800 a 1050 °C. As altas temperaturas se traduzem em um aumento da velocidade da reação. Deve-se ter cuidado, pois as altas temperaturas representam níveis de perigo mais altos, além de maiores custos de energia.

- Gás carreador

O gás hidrogênio e os gases inertes, como o argônio, fluem para o sistema. Esses gases atuam como transportadores, aumentando a reação da superfície e melhorando a taxa de reação, aumentando assim a deposição de grafeno no substrato.

- Material da câmara

Tubos e câmaras de quartzo padrão são usados em CVD de grafeno. O quartzo é escolhido porque tem um ponto de fusão muito alto e é quimicamente inerte. Em outras palavras, o quartzo não interfere em nenhuma reação física ou química, independentemente das condições.

- Métodos de análise de resultados

Espectroscopia Raman, espectroscopia de raios-X, microscopia eletrônica de transmissão (TEM) e microscopia eletrônica de varredura (SEM) são usadas para examinar e caracterizar as amostras de grafeno.

A espectroscopia Raman é usada para caracterizar e identificar as partículas de grafeno; A espectroscopia de raios X é usada para caracterizar estados químicos; TEM é usado para fornecer detalhes sobre a composição interna do grafeno; SEM é usado para examinar a superfície e topografia.

Às vezes, a microscopia de força atômica (AFM) é usada para medir propriedades locais, como atrito e magnetismo.

A técnica CVD de parede fria pode ser usada para estudar a ciência da superfície subjacente envolvida na nucleação e crescimento do grafeno, pois permite o controle sem precedentes de parâmetros de processo, como taxas de fluxo de gás, temperatura e pressão, conforme demonstrado em um estudo recente. O estudo foi realizado em um sistema de parede fria vertical construído em casa utilizando aquecimento resistivo através da passagem de corrente contínua através do substrato. Ele forneceu uma visão conclusiva sobre um mecanismo de nucleação e crescimento mediado por superfície típico envolvido em materiais bidimensionais cultivados usando CVD catalítico sob condições procuradas na indústria de semicondutores.

nanofita de grafeno

Apesar das excitantes propriedades eletrônicas e térmicas do grafeno, ele é inadequado como transistor para futuros dispositivos digitais, devido à ausência de um bandgap entre as bandas de condução e de valência. Isso torna impossível alternar entre os estados ligado e desligado em relação ao fluxo de elétrons. Reduzindo as coisas, nanofitas de grafeno com menos de 10 nm de largura exibem bandgaps eletrônicos e, portanto, são potenciais candidatos para dispositivos digitais. O controle preciso sobre suas dimensões e, portanto, propriedades eletrônicas, no entanto, representa um objetivo desafiador, e as fitas geralmente possuem bordas ásperas que prejudicam seu desempenho.

Diamante

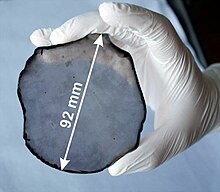

O CVD pode ser usado para produzir um diamante sintético criando as circunstâncias necessárias para que os átomos de carbono em um gás se estabeleçam em um substrato na forma cristalina. O CVD de diamantes tem recebido muita atenção nas ciências dos materiais porque permite muitas novas aplicações que anteriormente eram consideradas muito caras. O crescimento do diamante CVD normalmente ocorre sob baixa pressão (1–27 kPa ; 0,145–3,926 psi ; 7,5–203 Torr ) e envolve a alimentação de quantidades variadas de gases em uma câmara, energizando-os e fornecendo condições para o crescimento do diamante no substrato. Os gases sempre incluem uma fonte de carbono e normalmente também incluem hidrogênio, embora as quantidades usadas variem muito dependendo do tipo de diamante que está sendo cultivado. As fontes de energia incluem filamento quente , potência de micro -ondas e descargas de arco , entre outras. A fonte de energia destina-se a gerar um plasma no qual os gases são decompostos e ocorrem químicas mais complexas. O processo químico real para o crescimento de diamantes ainda está em estudo e é complicado pela grande variedade de processos de crescimento de diamantes usados.

Usando CVD, filmes de diamante podem ser cultivados em grandes áreas de substrato com controle sobre as propriedades do diamante produzido. No passado, quando as técnicas de alta pressão e alta temperatura (HPHT) eram usadas para produzir um diamante, o resultado era tipicamente diamantes autônomos muito pequenos de tamanhos variados. Com o diamante CVD, foram alcançadas áreas de crescimento de mais de quinze centímetros (seis polegadas) de diâmetro, e áreas muito maiores provavelmente serão revestidas com sucesso com diamante no futuro. Melhorar esse processo é fundamental para habilitar várias aplicações importantes.

O crescimento do diamante diretamente em um substrato permite a adição de muitas qualidades importantes do diamante a outros materiais. Como o diamante tem a maior condutividade térmica de qualquer material a granel, a camada de diamante em componentes eletrônicos de alta produção de calor (como ótica e transistores) permite que o diamante seja usado como dissipador de calor. Filmes de diamante estão sendo cultivados em anéis de válvulas, ferramentas de corte e outros objetos que se beneficiam da dureza do diamante e da taxa de desgaste extremamente baixa. Em cada caso, o crescimento do diamante deve ser feito com cuidado para obter a adesão necessária ao substrato. A alta resistência a arranhões e condutividade térmica do diamante, combinada com um coeficiente de expansão térmica menor do que o vidro Pyrex , um coeficiente de atrito próximo ao do Teflon ( politetrafluoretileno ) e uma forte lipofilicidade o tornariam um revestimento antiaderente quase ideal para panelas se grandes áreas de substrato podem ser revestidas economicamente.

O crescimento CVD permite controlar as propriedades do diamante produzido. Na área de crescimento de diamantes, a palavra "diamante" é usada como uma descrição de qualquer material composto principalmente de carbono com ligação sp3 , e há muitos tipos diferentes de diamante incluídos nisso. Ao regular os parâmetros de processamento - especialmente os gases introduzidos, mas também incluindo a pressão sob a qual o sistema é operado, a temperatura do diamante e o método de geração de plasma - muitos materiais diferentes que podem ser considerados diamantes podem ser feitos. O diamante de cristal único pode ser feito contendo vários dopantes . O diamante policristalino que consiste em tamanhos de grão de vários nanômetros a vários micrômetros pode ser cultivado. Alguns grãos de diamante policristalino são cercados por carbono fino e não diamante, enquanto outros não. Esses diferentes fatores afetam a dureza do diamante, suavidade, condutividade, propriedades ópticas e muito mais.

Calcogênios

Comercialmente, o telureto de mercúrio e cádmio é de interesse contínuo para detecção de radiação infravermelha. Constituído por uma liga de CdTe e HgTe, este material pode ser preparado a partir dos derivados dimetílicos dos respectivos elementos.

Veja também

Referências

Leitura adicional

- Jaeger, Richard C. (2002). "Deposição de filme". Introdução à Fabricação Microeletrônica (2ª ed.). Upper Saddle River: Prentice Hall. ISBN 978-0-201-44494-0.

- Smith, Donald (1995). Deposição de filmes finos: princípios e prática . MacGraw-Hill. ISBN 978-0-07-058502-7.

- Dobkin e Zuraw (2003). Princípios de Deposição de Vapor Químico . Kluwer. ISBN 978-1-4020-1248-8.

- K. Okada "Deposição de vapor químico aprimorado por plasma de diamante nanocristalino" Sci. Tecnol. Av. Mater. 8 (2007) 624 revisão de download gratuito

- T. Liu, D. Raabe e S. Zaefferer "Uma análise EBSD tomográfica 3D de um filme fino de diamante CVD" Sci. Tecnol. Av. Mater. 9 (2008) 035013 download grátis

- Christoph Wild "Propriedades do Diamante CVD e Fórmula Útil" Livreto do Diamante CVD (2008) download grátis em PDF

- Dennis W. Hess, DEPOSIÇÃO DE VAPOR QUÍMICO DE FILMES DIELÉTRICOS E DE METAL Arquivado em 2013-08-01 na Wayback Machine download gratuito de Electronic Materials and Processing: Proceedings of the First Electronic Materials and Processing Congress realizado em conjunto com o 1988 World Materials Congress Chicago, Illinois, EUA, 24–30 de setembro de 1988, Editado por Prabjit Singh (Patrocinado pela Divisão de Materiais e Processamento Eletrônicos da ASM INTERNATIONAL)