Coluna de perfuração - Drill string

Uma coluna de perfuração em uma plataforma de perfuração é uma coluna ou coluna de tubo de perfuração que transmite fluido de perfuração (via bombas de lama ) e torque (via kelly drive ou top drive ) para a broca . O termo é aplicado vagamente à coleção montada da piscina do contrabandista, colares de perfuração , ferramentas e broca. A coluna de perfuração é oca para que o fluido de perfuração possa ser bombeado para baixo através dela e circulado de volta para cima no espaço anular (o vazio entre a coluna de perfuração e o revestimento / furo aberto).

Componentes da coluna de perfuração

A coluna de perfuração é normalmente composta de três seções:

- Conjunto de orifício inferior (BHA)

- Tubo de transição, que geralmente é um tubo de perfuração pesado (HWDP)

- Tubo de perfuração

Conjunto de orifício inferior (BHA)

O Bottom Hole Assembly (BHA) é composto por: uma broca , que é usada para quebrar as formações rochosas ; colares de perfuração , que são tubos pesados de paredes grossas usados para aplicar peso à broca; e estabilizadores de perfuração , que mantêm a montagem centralizada no furo. O BHA também pode conter outros componentes, como um motor de fundo de poço e sistema orientável rotativo (RSS), ferramentas de medição durante a perfuração (MWD) e perfilagem durante a perfuração (LWD). Os componentes são unidos por meio de conexões roscadas robustas. "Subs" curtos são usados para conectar itens com threads diferentes.

Tubo de transição

O tubo de perfuração pesado (HWDP) pode ser usado para fazer a transição entre os colares de perfuração e o tubo de perfuração. A função do HWDP é fornecer uma transição flexível entre os comandos e o tubo de perfuração. Isso ajuda a reduzir o número de falhas por fadiga vistas diretamente acima do BHA. Um uso secundário do HWDP é adicionar peso adicional à broca. O HWDP é mais frequentemente usado como peso na broca em poços desviados. O HWDP pode estar diretamente acima dos colares na seção angular do poço, ou o HWDP pode ser encontrado antes do ponto inicial em uma seção mais rasa do poço.

Tubo de perfuração

O tubo de perfuração constitui a maior parte da coluna de perfuração de volta à superfície. Cada tubo de perfuração compreende uma longa seção tubular com um diâmetro externo especificado (por exemplo, 3 1/2 polegadas, 4 polegadas, 5 polegadas, 5 1/2 polegadas, 5 7/8 polegadas, 6 5/8 polegadas). Em cada extremidade do tubo de perfuração, porções de diâmetro maior, chamadas de juntas de ferramentas, estão localizadas. Uma extremidade do tubo de perfuração tem uma conexão macho ("pino") enquanto a outra tem uma conexão fêmea ("caixa"). As conexões do tool joint são rosqueadas, o que permite o acoplamento de cada segmento de tubo de perfuração ao próximo segmento.

Executando uma coluna de perfuração

A maioria dos componentes em uma coluna de perfuração são fabricados em comprimentos de 31 pés (intervalo 2), embora também possam ser fabricados em comprimentos de 46 pés (intervalo 3). Cada componente de 31 pés é referido como uma junta. Normalmente 2, 3 ou 4 juntas são unidas para formar um suporte. As plataformas terrestres modernas são capazes de lidar com suportes de ~ 90 pés (geralmente chamados de triplos).

Puxar a coluna de perfuração para fora ou passar a coluna de perfuração no buraco é referido como manobra . O tubo de perfuração, o HWDP e os colares são normalmente colocados de volta em suportes na prancha, que é um componente da torre, se eles forem executados de volta no buraco depois de, digamos, trocar a broca. O ponto de desconexão ("interrupção") é variado a cada viagem de ida e volta subsequente, de modo que, após três viagens, todas as conexões sejam interrompidas e, posteriormente, reconstituídas com dope novo aplicado.

Coluna de perfuração presa

Uma coluna de perfuração presa pode ser causada por muitas situações.

- Empacotamento devido ao assentamento de cascalhos no furo de poço quando a circulação é interrompida.

- Diferencialmente, quando há uma grande diferença entre a pressão da formação e a pressão do poço. A coluna de perfuração é empurrada contra um lado do poço. A força necessária para puxar a coluna ao longo do furo de poço nesta ocorrência é uma função da área total da superfície de contato, a diferença de pressão e o fator de atrito.

- A aderência do buraco da fechadura ocorre mecanicamente como resultado de puxar para cima em doglegs ao tropeçar.

- Aderência por não mover por um período significativo de tempo.

Uma vez que o membro tubular está preso, existem muitas técnicas usadas para extrair o tubo. As ferramentas e conhecimentos são normalmente fornecidos por uma empresa de serviços de campo petrolífero. Duas ferramentas e técnicas populares são o frasco do campo petrolífero e o vibrador ressonante de superfície . Abaixo está um histórico dessas ferramentas e como elas funcionam.

História dos jarros

O sucesso mecânico da perfuração com ferramenta de cabo depende muito de um dispositivo chamado jarros, inventado por um perfurador de pólo de mola, William Morris, nos dias de poços de sal na década de 1830. Pouco se sabe sobre Morris, exceto por sua invenção e que ele listou o condado de Kanawha (agora em West Virginia) como seu endereço. Morris recebeu US 2.243 por esta ferramenta única em 1841 para perfuração de poços artesianos. Posteriormente, por meio de potes, o sistema de ferramentas de cabos foi capaz de atender com eficiência as demandas de perfuração de poços de petróleo.

Os potes foram aprimorados ao longo do tempo, especialmente nas mãos dos perfuradores de petróleo, e alcançaram o projeto mais útil e viável na década de 1870, devido a outro US 78958 recebido em 1868 por Edward Guillod de Titusville, Pensilvânia, que tratava do uso do aço nas superfícies dos potes que sofreram maior desgaste. Muitos anos depois, na década de 1930, foram produzidos potes de liga de aço muito resistente.

Um conjunto de potes consistia em dois elos interligados que podiam ser telescópicos. Em 1880, eles tinham uma folga de cerca de 13 polegadas, de modo que o elo superior pudesse ser levantado 13 polegadas antes que o elo inferior fosse engatado. Esse noivado ocorreu quando as cruzes se juntaram. Hoje, existem dois tipos principais, potes hidráulicos e mecânicos. Embora seus respectivos designs sejam bastante diferentes, sua operação é semelhante. A energia é armazenada na coluna de perfuração e repentinamente liberada pelo frasco quando ele dispara. Os potes podem ser projetados para golpear para cima, para baixo ou ambos. No caso de sacudir acima de um conjunto de fundo de poço preso, o perfurador puxa lentamente a coluna de perfuração, mas o BHA não se move. Como o topo da coluna de perfuração está se movendo para cima, isso significa que a própria coluna de perfuração está se alongando e armazenando energia. Quando os potes atingem seu ponto de disparo, de repente permitem que uma seção do frasco se mova axialmente em relação a um segundo, sendo puxada para cima rapidamente da mesma forma que uma extremidade de uma mola esticada se move quando é liberada. Após alguns centímetros de movimento, esta seção móvel bate em um ombro de aço, transmitindo uma carga de impacto.

Além das versões mecânica e hidráulica, os potes são classificados como potes de perfuração ou de pesca. A operação dos dois tipos é semelhante e ambos fornecem aproximadamente o mesmo golpe de impacto, mas o frasco de perfuração é construído de modo que possa suportar melhor a carga rotativa e vibracional associada à perfuração. Os potes são projetados para serem reiniciados por manipulação simples da coluna e são capazes de operação repetida ou disparo antes de serem recuperados do poço. A eficácia do choque é determinada pela rapidez com que você pode colocar o peso nos frascos. Ao sacudir sem um composto ou acelerador, você confia apenas no alongamento do tubo para levantar os colares de perfuração para cima depois que o frasco é liberado para criar o impacto para cima no frasco. Este movimento ascendente acelerado muitas vezes será reduzido pelo atrito da coluna de trabalho ao longo dos lados do poço, reduzindo a velocidade do movimento ascendente dos comandos de perfuração que impactam no percussor. Em profundidades rasas, o impacto do percussor não é alcançado devido à falta de alongamento do tubo na coluna de trabalho.

Quando a extensão do tubo por si só não pode fornecer energia suficiente para libertar um peixe, são usados compostos ou aceleradores. Compostos ou aceleradores são energizados quando você puxa demais a coluna de trabalho e comprime um fluido compressível por alguns metros de distância do curso e, ao mesmo tempo, ativa a jarra de pesca. Quando o jarro de pesca libera a energia armazenada no misturador / acelerador, levanta os colares de perfuração em alta velocidade, criando um grande impacto no jarro.

Dinâmica do sistema de potes

Os jarros baseiam-se no princípio de esticar um tubo para construir energia potencial elástica de forma que, quando o jarro tropeça, depende das massas do tubo de perfuração e dos colares para ganhar velocidade e, subsequentemente, atingir a secção da bigorna do jarro. Esse impacto resulta em uma força, ou golpe, que é convertido em energia.

História dos Vibradores Ressonantes de Superfície

O conceito de usar vibração para liberar objetos presos em um furo de poço se originou na década de 1940 e provavelmente resultou do uso de vibração na década de 1930 para impulsionar estacas na União Soviética. O uso inicial de vibração para cravar e extrair estacas estava confinado à operação de baixa frequência; isto é, frequências menores que a frequência ressonante fundamental do sistema e, conseqüentemente, embora eficaz, o processo foi apenas uma melhoria no equipamento de martelo convencional. As primeiras patentes e ensino tentavam explicar o processo e o mecanismo envolvidos, mas careciam de um certo grau de sofisticação. Em 1961, AG Bodine obteve a US 2972380 que se tornaria a "patente-mãe" para extração tubular de campos de petróleo usando técnicas sônicas. O Sr. Bodine introduziu o conceito de vibração ressonante que efetivamente eliminou a porção de reatância da impedância mecânica , conduzindo assim aos meios de transmissão de energia sônica eficiente. Posteriormente, o Sr. Bodine obteve patentes adicionais direcionadas a aplicações mais específicas da tecnologia.

O primeiro trabalho publicado sobre esta técnica foi delineado em um artigo da Sociedade de Engenheiros de Petróleo (SPE) de 1987 apresentado na Associação Internacional de Empreiteiros de Perfuração em Dallas, Texas, detalhando a natureza do trabalho e os resultados operacionais alcançados. O trabalho citado envolvendo liner, tubulação e extração de tubos de perfuração teve muito sucesso. A referência dois apresentada na Conferência e Exposição Técnica Anual da Society of Petroleum Engineers em Anaheim, Califórnia, em novembro de 2007, explica a teoria da vibração ressonante em mais detalhes, bem como seu uso na extração de longos comprimentos de tubulares presos na lama.

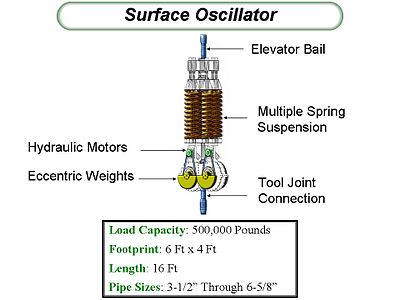

Dinâmica do sistema de vibradores ressonantes de superfície

Os Vibradores Ressonantes de Superfície contam com o princípio de pesos excêntricos de rotação contrária para transmitir um movimento harmônico senoidal da superfície para a coluna de trabalho na superfície. A referência três (acima) fornece uma explicação completa dessa tecnologia. A frequência de rotação e, portanto, a vibração da coluna do tubo, é sintonizada com a frequência de ressonância do sistema. O sistema é definido como o vibrador ressonante de superfície, corda do tubo, peixe e meio de retenção. As forças resultantes transmitidas aos peixes são baseadas na seguinte lógica:

- As forças de entrega da superfície são um resultado da força de overpull estática da plataforma, mais o componente de força dinâmica dos pesos excêntricos rotativos

- Dependendo do componente de força de overpull estático, a força resultante no peixe pode ser tensão ou compressão devido ao componente de onda de força senoidal do oscilador

- Inicialmente, durante a inicialização de um vibrador, alguma força é necessária para levantar e abaixar toda a massa de carga do sistema. Quando o vibrador se sintoniza com a frequência ressonante do sistema, a impedância de carga reativa cancela para zero em virtude da reatância de indutância (massa do sistema) igualando a complacência ou reatância de rigidez (elasticidade do tubular). A impedância restante do sistema, conhecida como impedância de carga resistiva, é o que está retendo o tubo preso.

- Durante a vibração ressonante, uma onda sinusoidal longitudinal viaja pelo tubo até o peixe com uma massa de tubo auxiliar que é igual a um quarto do comprimento de onda da frequência de vibração ressonante .

- Um fenômeno conhecido como fluidização dos grãos do solo ocorre durante a vibração ressonante, em que o material granular que restringe o tubo preso é transformado em um estado fluídico que oferece pouca resistência ao movimento dos corpos através do meio. Na verdade, ele assume as características e propriedades de um líquido.

- Durante a vibração do tubo, a dilatação e a contração do corpo do tubo, conhecida como coeficiente de Poisson , ocorre de forma que quando o tubo preso é submetido à deformação axial devido ao alongamento, seu diâmetro se contraia. Da mesma forma, quando o comprimento do tubo é comprimido, seu diâmetro se expande. Uma vez que um comprimento de tubo submetido a vibração experimenta forças de tração e compressão alternadas como ondas ao longo de seu eixo longitudinal (e, portanto, deformações longitudinais), seu diâmetro se expandirá e se contrairá em uníssono com as ondas de tração e compressão aplicadas. Isso significa que, por momentos alternados durante um ciclo de vibração , o tubo pode estar fisicamente livre de sua ligação.

Referências

- ^ Número da patente: 2972380, Data de arquivamento: 20 de fevereiro de 1956, Data de emissão: fevereiro de 1961, Inventor: Albert G. Bodine Título: "Método acústico e aparelho para mover objetos mantidos firmemente em um meio circundante"

- ^ O. Gonzalez, "Retrieving Stuck Liners, Tubing, Casing And Drillpipe With Vibratory Resonant Techniques" Society of Petroleum Engineers Paper # 14759

- ^ O. Gonzalez, Henry Bernat, Paul Moore, "The Extraction of Mud Stuck Tubing Using Vibratory Resonant Techniques" Society of Petroleum Engineers Paper # 109530