Deposição eletroforética - Electrophoretic deposition

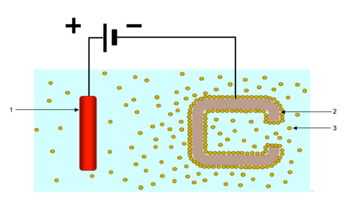

Deposição electroforética ( EPD ), é um termo para uma ampla gama de processos industriais que inclui o revestimento por electrodeposição , de electrodeposição catódica , de electrodeposição anódica , e de revestimento electroforético , ou pintura electroforética . Uma característica desse processo é que as partículas coloidais suspensas em um meio líquido migram sob a influência de um campo elétrico ( eletroforese ) e são depositadas em um eletrodo . Todas as partículas coloidais que podem ser usadas para formar suspensões estáveis e que podem carregar uma carga podem ser usadas na deposição eletroforética. Isso inclui materiais como polímeros , pigmentos , corantes , cerâmicas e metais .

O processo é útil para aplicar materiais a qualquer superfície eletricamente condutora . Os materiais que estão sendo depositados são o principal fator determinante nas condições reais de processamento e equipamentos que podem ser utilizados.

Devido à ampla utilização de processos de pintura eletroforética em muitas indústrias, o EPD aquoso é o processo EPD mais comumente usado comercialmente. No entanto, as aplicações de deposição eletroforética não aquosa são conhecidas. Aplicações de EPD não aquoso estão sendo exploradas para uso na fabricação de componentes eletrônicos e na produção de revestimentos cerâmicos . Os processos não aquosos têm a vantagem de evitar a eletrólise da água e a evolução do oxigênio que acompanha a eletrólise.

Usos

Este processo é usado industrialmente para a aplicação de revestimentos em produtos fabricados em metal. Tem sido amplamente utilizado para revestir carrocerias e peças de automóveis, tratores e equipamentos pesados, chaves elétricas, eletrodomésticos, móveis de metal, recipientes de bebidas, fechos e muitos outros produtos industriais.

Os processos EPD são frequentemente aplicados para a fabricação de fotocatalisadores de dióxido de titânio (TiO 2 ) com suporte para aplicações de purificação de água, usando pós precursores que podem ser imobilizados usando métodos EPD em vários materiais de suporte. Os filmes espessos produzidos desta forma permitem uma síntese mais barata e rápida em relação aos filmes finos de sol-gel , juntamente com níveis mais elevados de área de superfície do fotocatalisador.

Na fabricação de células a combustível de óxido sólido, as técnicas de EPD são amplamente empregadas para a fabricação de ânodos de ZrO 2 porosos a partir de precursores de pó em substratos condutores.

O EPD processado tem uma série de vantagens que tornaram tais métodos amplamente utilizados

- O processo aplica revestimentos que geralmente têm uma espessura de revestimento muito uniforme, sem porosidade.

- Objetos fabricados complexos podem ser facilmente revestidos, tanto nas cavidades internas quanto nas superfícies externas.

- Velocidade de revestimento relativamente alta.

- Pureza relativamente alta.

- Aplicabilidade a uma ampla gama de materiais (metais, cerâmicas, polímeros)

- Fácil controle da composição do revestimento.

- O processo é normalmente automatizado e requer menos trabalho humano do que outros processos de revestimento.

- A utilização altamente eficiente dos materiais de revestimento resulta em custos mais baixos em relação a outros processos.

- O processo aquoso comumente usado apresenta menos risco de incêndio em relação aos revestimentos à base de solvente que eles substituíram.

- Os produtos de pintura eletroforética modernos são significativamente mais ecológicos do que muitas outras tecnologias de pintura.

Peças cerâmicas espessas e complexas foram feitas em vários laboratórios de pesquisa. Além disso, o EPD tem sido usado para produzir microestruturas customizadas , como gradientes funcionais e laminados, por meio do controle de suspensão durante o processamento.

História

A primeira patente para o uso de pintura eletroforética foi concedida em 1917 a Davey e General Electric . Desde a década de 1920, o processo é utilizado para a deposição de látex de borracha . Na década de 1930, foram emitidas as primeiras patentes que descreviam resinas dispersíveis em água e neutralizadas com base especificamente projetadas para EPD.

O revestimento eletroforético começou a tomar sua forma atual no final dos anos 1950, quando o Dr. George EF Brewer e a equipe da Ford Motor Company começaram a trabalhar no desenvolvimento do processo de revestimento de automóveis. O primeiro sistema automotivo anódico comercial começou a operar em 1963.

A primeira patente de um produto EPD catódico foi emitida em 1965 e atribuída à BASF AG . PPG Industries, Inc. foi a primeira a introduzir EPD catódico comercialmente em 1970. O primeiro uso de EPD catódico na indústria automotiva foi em 1975. Hoje, cerca de 70% do volume de EPD em uso no mundo hoje é do tipo EPD catódico , em grande parte devido ao alto uso da tecnologia na indústria automotiva. É provavelmente o melhor sistema já desenvolvido e resultou em grande extensão da vida útil da carroceria na indústria automotiva

Existem milhares de patentes que foram emitidas relacionadas a várias composições EPD, processos EPD e artigos revestidos com EPD. Embora as patentes tenham sido emitidas por vários escritórios de patentes do governo, virtualmente todos os desenvolvimentos significativos podem ser acompanhados pela revisão das patentes emitidas pelo Escritório de Patentes e Marcas dos Estados Unidos .

Processo

O processo industrial geral de deposição eletroforética consiste em vários subprocessos:

- Preparação - geralmente consiste em algum tipo de processo de limpeza e pode incluir a aplicação de um revestimento de conversão, normalmente um revestimento de fosfato inorgânico.

- O próprio processo de revestimento - geralmente envolve submergir a peça em um recipiente ou recipiente que contém o banho ou solução de revestimento e aplicar eletricidade de corrente contínua através do banho EPD usando eletrodos. Normalmente, tensões de 25 - 400 volts DC são usadas em aplicações de eletrorrevestimento ou pintura eletroforética. O objeto a ser revestido é um dos eletrodos, e um conjunto de "contra-eletrodos" é usado para completar o circuito.

- Após a deposição, o objeto é normalmente enxaguado para remover o banho não depositado. O processo de enxágue pode utilizar um ultrafiltro para desidratar uma porção do banho do recipiente de revestimento para ser usado como material de enxágue. Se um ultrafiltro for usado, todos os materiais lavados podem ser devolvidos ao recipiente de revestimento, permitindo alta eficiência de utilização dos materiais de revestimento, bem como reduzindo a quantidade de resíduos lançados no meio ambiente.

- Um processo de cozimento ou cura é normalmente usado após o enxágue. Isso fará a reticulação do polímero e permitirá que o revestimento, que será poroso devido à evolução do gás durante o processo de deposição, flua para fora e se torne liso e contínuo.

Durante o próprio processo EPD, a corrente contínua é aplicada a uma solução de polímeros com grupos ionizáveis ou a uma suspensão coloidal de polímeros com grupos ionizáveis que também podem incorporar materiais sólidos, como pigmentos e cargas. Os grupos ionizáveis incorporados ao polímero são formados pela reação de um ácido e uma base para formar um sal . A carga particular, positiva ou negativa, que é transmitida ao polímero depende da natureza química do grupo ionizável. Se os grupos ionizáveis no polímero são ácidos, o polímero carregará uma carga negativa quando salgado com uma base. Se os grupos ionizáveis no polímero são bases, o polímero carregará uma carga positiva quando salgado com um ácido.

Existem dois tipos de processos EPD, anódico e catódico. No processo anódico, o material carregado negativamente é depositado no eletrodo carregado positivamente, ou ânodo . No processo catódico, o material carregado positivamente é depositado no eletrodo carregado negativamente, ou cátodo .

Quando um campo elétrico é aplicado, todas as espécies carregadas migram pelo processo de eletroforese em direção ao eletrodo com carga oposta. Existem vários mecanismos pelos quais o material pode ser depositado no eletrodo:

- Destruição de carga e a diminuição resultante na solubilidade.

- Coagulação de concentração.

- Salgando.

O principal processo eletroquímico que ocorre durante a eletrodeposição aquosa é a eletrólise da água. Isso pode ser demonstrado pelas seguintes duas semi-reações que ocorrem nos dois eletrodos:

- Ânodo : 2H 2 O → O 2 (gás) + 4H (+) + 4e (-)

- Cátodo : 4H 2 O + 4e (-) → 4OH (-) + 2H 2 (gás)

Na deposição anódica, o material sendo depositado terá sais de um ácido como o grupo portador de carga. Esses ânions carregados negativamente reagem com os íons de hidrogênio carregados positivamente (prótons) que estão sendo produzidos no ânodo pela eletrólise da água para reformar o ácido original. O ácido totalmente protonado não carrega nenhuma carga (destruição de carga) e é menos solúvel em água, e pode precipitar da água para o ânodo.

A situação análoga ocorre na deposição catódica, exceto que o material sendo depositado terá sais de uma base como o grupo portador de carga. Se o sal da base foi formado por protonação da base, a base protonada irá reagir com os íons hidroxila sendo formados pela eletrólise da água para produzir a base carregada neutra (novamente destruição de carga) e água. O polímero sem carga é menos solúvel em água do que era quando foi carregado e ocorre a precipitação no cátodo.

Os sais de ônio, que têm sido usados no processo catódico, não são bases protonadas e não se depositam pelo mecanismo de destruição de carga. Esses tipos de materiais podem ser depositados no cátodo por coagulação por concentração e salting out. À medida que as partículas coloidais alcançam o objeto sólido a ser revestido, elas se comprimem e a água nos interstícios é expulsa. À medida que as micelas individuais são comprimidas, elas entram em colapso para formar micelas cada vez maiores. A estabilidade coloidal é inversamente proporcional ao tamanho da micela, de modo que à medida que as micelas ficam maiores, elas se tornam cada vez menos estáveis até que precipitam da solução para o objeto a ser revestido. À medida que mais e mais grupos carregados são concentrados em um volume menor, isso aumenta a força iônica do meio, que também ajuda na precipitação dos materiais da solução. Ambos os processos ocorrem simultaneamente e ambos contribuem para a deposição de material.

Fatores que afetam a pintura eletroforética

Durante o processo de deposição aquosa, o gás está sendo formado em ambos os eletrodos. O gás hidrogênio está sendo formado no cátodo e o gás oxigênio no ânodo . Para uma determinada quantidade de transferência de carga, exatamente o dobro de hidrogênio é gerado em comparação com o oxigênio em uma base molecular.

Isso tem alguns efeitos significativos no processo de revestimento. O mais óbvio está na aparência do filme depositado antes do processo de cozimento. O processo catódico resulta em consideravelmente mais gás preso dentro do filme do que o processo anódico. Uma vez que o gás tem uma resistência elétrica mais alta do que o filme de depósito ou o próprio banho, a quantidade de gás tem um efeito significativo na corrente a uma dada tensão aplicada . É por isso que os processos catódicos são freqüentemente capazes de operar em tensões significativamente mais altas do que os processos anódicos correspondentes.

O revestimento depositado tem resistência significativamente maior do que o objeto que está sendo revestido. Conforme o filme depositado precipita, a resistência aumenta. O aumento da resistência é proporcional à espessura do filme depositado e, portanto, em uma dada voltagem, a corrente elétrica diminui à medida que o filme fica mais espesso até que finalmente atinge um ponto onde a deposição diminuiu ou parou de ocorrer (autolimitante). Assim, a tensão aplicada é o controle primário para a quantidade de filme aplicada.

A capacidade do revestimento EPD de revestir os recessos internos de uma peça é chamada de "força de lançamento". Em muitas aplicações, é desejável usar materiais de revestimento com um alto poder de projeção. O poder de projeção de um revestimento depende de uma série de variáveis, mas geralmente pode-se afirmar que quanto maior a voltagem do revestimento, mais um determinado revestimento "jogará" nas reentrâncias. As tintas eletroforéticas de alta potência normalmente usam tensões de aplicação superiores a 300 volts DC.

A temperatura do revestimento também é uma variável importante que afeta o processo EPD. A temperatura do revestimento tem efeito na condutividade do banho e na condutividade do filme depositado, que aumenta com o aumento da temperatura. A temperatura também tem um efeito sobre a viscosidade do filme depositado, que por sua vez afeta a capacidade do filme depositado de liberar as bolhas de gás que estão sendo formadas.

A temperatura de coalescência do sistema de revestimento também é uma variável importante para o projetista do revestimento. Ele pode ser determinado traçando a construção do filme de um determinado sistema versus a temperatura de revestimento, mantendo o tempo de revestimento e o perfil de aplicação de tensão constantes. Em temperaturas abaixo da temperatura de coalescência, o comportamento de crescimento do filme e o comportamento de ruptura são bastante diferentes da prática usual como resultado de deposição porosa.

O tempo de revestimento também é uma variável importante na determinação da espessura do filme, da qualidade do filme depositado e do poder de lançamento. Dependendo do tipo de objeto sendo revestido, tempos de revestimento de vários segundos a vários minutos podem ser apropriados.

A tensão máxima que pode ser utilizada depende do tipo de sistema de revestimento e de vários outros fatores. Como já foi dito, a espessura do filme e a potência de projeção dependem da tensão de aplicação. No entanto, em tensões excessivamente altas, um fenômeno chamado "ruptura" pode ocorrer. A tensão onde ocorre esse fenômeno é chamada de "tensão de ruptura". O resultado da ruptura é uma película geralmente muito espessa e porosa. Normalmente, este não é um filme aceitável cosmeticamente ou funcionalmente. As causas e mecanismos de ruptura não são completamente compreendidos, porém o seguinte é conhecido:

- Os produtos químicos de revestimento EPD anódico comercialmente disponíveis exibem tipicamente ruptura em tensões significativamente mais baixas do que seus equivalentes catódicos comercialmente disponíveis.

- Para uma dada química EPD, quanto maior a condutividade do banho, menor a tensão de ruptura.

- Para uma dada química EPD, as tensões de ruptura normalmente diminuem à medida que a temperatura aumenta (para temperaturas acima da temperatura de coalescência).

- Adições a uma determinada composição de banho de solventes orgânicos e plastificantes que reduzem a viscosidade do filme depositado freqüentemente produzirão espessuras de filme mais altas em uma dada voltagem, mas geralmente também reduzirão a potência de lançamento e a voltagem de ruptura.

- O tipo e preparação do substrato (material usado para fazer o objeto a ser revestido) também podem ter um efeito significativo no fenômeno de ruptura.

Tipos de químicos EPD

Existem duas categorias principais de químicos EPD: anódica e catódica. Ambos continuam a ser usados comercialmente, embora o processo anódico esteja em uso industrial por um longo período de tempo e, portanto, seja considerado o mais antigo dos dois processos. Existem vantagens e desvantagens para os dois tipos de processo, e diferentes especialistas podem ter diferentes perspectivas sobre alguns dos prós e contras de cada um.

As principais vantagens normalmente apontadas para o processo anódico são:

- Custos mais baixos em comparação com o processo catódico.

- Requisitos de controle mais simples e menos complexos.

- Menos problemas com a inibição da cura das camadas de acabamento subsequentes.

- Menos sensibilidade a variações na qualidade do substrato.

- O substrato não está sujeito a condições altamente alcalinas, que podem dissolver fosfato e outros revestimentos de conversão.

- Certos metais, como o zinco, podem se tornar fragilizados com o gás hidrogênio que é desenvolvido no cátodo. O processo anódico evita esse efeito, pois o oxigênio está sendo gerado no ânodo.

As principais vantagens normalmente alardeadas para os processos catódicos são:

- Níveis mais altos de proteção contra corrosão são possíveis. (Embora muitas pessoas acreditem que as tecnologias catódicas têm maior capacidade de proteção contra corrosão , outros especialistas argumentam que isso provavelmente tem mais a ver com o polímero de revestimento e química de reticulação do que em qual eletrodo o filme é depositado.)

- Uma maior potência de arremesso pode ser projetada no produto. (Embora isso possa ser verdade com as tecnologias atualmente disponíveis comercialmente hoje, os sistemas anódicos de alta potência são conhecidos e foram usados comercialmente no passado.)

- A oxidação ocorre apenas no ânodo e, portanto, manchas e outros problemas que podem resultar da oxidação do próprio substrato do eletrodo são evitados no processo catódico.

Uma diferença significativa e real que não é frequentemente mencionada é o fato de que as tecnologias de reticulação catalisada por ácido são mais apropriadas para o processo anódico. Esses reticuladores são amplamente usados em todos os tipos de aplicações de revestimento. Estes incluem agentes de ligação cruzada conhecidos e relativamente baratos, tais como melamina - formaldeído , fenol -formaldehyde, ureia-formaldeído , e acrilamida reticuladores -formaldehyde.

Os reticuladores do tipo melamina-formaldeído, em particular, são amplamente usados em eletrorrevestimentos anódicos. Esses tipos de reticuladores são relativamente baratos e fornecem uma ampla gama de características de cura e desempenho que permitem ao projetista do revestimento adaptar o produto para o uso final desejado. Os revestimentos formulados com este tipo de reticulador podem ter resistência à luz UV aceitável. Muitos deles são materiais de viscosidade relativamente baixa e podem atuar como um plastificante reativo, substituindo parte do solvente orgânico que de outra forma poderia ser necessário. A quantidade de formaldeído livre, bem como de formaldeído, que pode ser liberado durante o processo de cozimento, é preocupante, pois são considerados poluentes atmosféricos perigosos.

O filme depositado em sistemas catódicos é bastante alcalino, e as tecnologias de reticulação catalisada por ácido não têm sido preferidas em produtos catódicos em geral, embora tenha havido algumas exceções. O tipo mais comum de química de reticulação em uso hoje com produtos catódicos é baseado em químicas de uretano e ureia.

O reticulador do tipo uréia e poliuretano aromático é uma das razões significativas pelas quais muitos eletrodevestimentos catódicos apresentam altos níveis de proteção contra corrosão. Claro que não é a única razão, mas se compararmos as composições de eletrorrevestimento com reticuladores de uretano aromático com sistemas análogos contendo reticuladores de uretano alifático, sistemas consistentemente com reticuladores de uretano aromático têm um desempenho significativamente melhor. No entanto, os revestimentos contendo reticuladores de uretano aromático geralmente não apresentam um bom desempenho em termos de resistência à luz ultravioleta. Se o revestimento resultante contiver reticulações de ureia aromática, a resistência aos raios UV será consideravelmente pior do que se apenas reticulações de uretano pudessem ocorrer. Uma desvantagem dos uretanos aromáticos é que eles também podem causar amarelecimento do próprio revestimento, bem como causar amarelecimento nas camadas de acabamento subsequentes. Uma reação secundária indesejada significativa que ocorre durante o processo de cozimento produz poliaminas aromáticas. Pode-se esperar que reticuladores de uretano baseados em diisocianato de tolueno (TDI) produzam toluenodiamina como uma reação secundária, enquanto aqueles baseados em diisocianato de difenil metileno produzem diaminodifenilmetano e poliaminas aromáticas de ordem superior. As poliaminas aromáticas indesejadas podem inibir a cura de camadas de acabamento catalisadas por ácido subsequentes e podem causar delaminação das camadas de acabamento subsequentes após exposição à luz solar. Embora a indústria nunca tenha reconhecido esse problema, muitas dessas poliaminas aromáticas indesejáveis são conhecidas ou podem ser cancerígenas.

Além das duas categorias principais de anódico e catódico, os produtos EPD também podem ser descritos pela química do polímero de base que é utilizada. Existem vários tipos de polímeros que foram usados comercialmente. Muitos dos tipos anódicos anteriores eram baseados em óleos maleinizados de vários tipos, sendo o óleo de tall e o óleo de linhaça dois dos mais comuns. Hoje, predominam os tipos epóxi e acrílico. A descrição e as vantagens geralmente alardeadas são as seguintes:

- Epóxi : Embora materiais epóxi alifáticos tenham sido usados, a maioria dos tipos de epóxi EPD são baseados em polímeros epóxi aromáticos, mais comumente baseados na polimerização de éteres diglicidas de bis fenol A. A estrutura do polímero pode ser modificada com outros tipos de produtos químicos para atingir o características de desempenho desejadas. Geralmente, esse tipo de produto químico é usado em aplicações de primer, onde o revestimento receberá um acabamento, principalmente se o objeto revestido precisar resistir à luz solar. Este produto químico geralmente não tem boa resistência à luz ultravioleta. No entanto, essa química é frequentemente usada onde é necessária alta resistência à corrosão.

- Acrílico : Estes polímeros são baseados em polímeros iniciados por radicais livres contendo monômeros baseados em ácido acrílico e ácido metacrílico e seus muitos ésteres que estão disponíveis. Geralmente, este tipo de química é utilizada quando a resistência aos raios UV é desejável. Esses polímeros também têm a vantagem de permitir uma paleta de cores mais ampla, uma vez que o polímero é menos sujeito a amarelecimento quando comparado aos epóxis.

Cinética

Para uma dada força de campo elétrico aplicada, a cinética de deposição eletroforética é determinada em grande parte pelo potencial zeta e carregamento de sólidos da suspensão . A cinética da deposição eletroforética é examinada principalmente para geometrias planas. Para geometrias de eletrodos planos paralelos, a cinética das deposições é descrita pela equação de Hamaker:

Esta equação fornece a massa depositada eletroforeticamente m em gramas, em função da mobilidade eletroforética μ (em unidades de cm 2 s −1 ), carregamento de sólidos C s (em g cm −3 ), área de superfície coberta S (cm 2 ), elétrica intensidade de campo E (V cm −1 ) e tempo t (s). Esta equação é útil para avaliar a eficiência dos processos EPD aplicados em relação aos valores teóricos.

Deposição eletroforética não aquosa

Em certas aplicações, como a deposição de materiais cerâmicos, tensões acima de 3–4 V não podem ser aplicadas em EPD aquoso se for necessário para evitar a eletrólise da água. No entanto, voltagens de aplicação mais altas podem ser desejáveis a fim de atingir espessuras de revestimento mais altas ou para aumentar a taxa de deposição. Em tais aplicações, solventes orgânicos são usados em vez de água como meio líquido. Os solventes orgânicos usados são geralmente solventes polares, como álcoois e cetonas. Etanol , acetona e metiletilcetona são exemplos de solventes que foram descritos como candidatos adequados para uso em deposição eletroforética.

Referências

- ^ "Eletrodeposição de revestimentos nanoestruturados e sua caracterização - uma revisão" Sci. Technol. Adv. Mater. 9 (2008) 043001 (download gratuito)

- ^ Processamento de materiais cerâmicos - modelagem Arquivado em 2006-09-07 na Wayback Machine na Universidade Católica de Leuven

- ^ a b Deposição eletroforética aquosa anódica de dióxido de titânio usando ácidos carboxílicos como agentes de dispersão Journal of the European Ceramic Society, 31 (6), 1041-1047, 2011

- https://web.archive.org/web/20060907065139/http://www.mtm.kuleuven.ac.be/Research/C2/EPD.htm

- "Electrocoating"; The Electrocoat Association; Cincinnati, OH; 2002 ISBN 0-9712422-0-8

- "Projeto e Implementação de Sistemas de Acabamento"; Society of Manufacturing Engineers; Dearborn, MI; 1993; ISBN 0-87263-434-5

- “Eletrodeposição de Revestimentos”; American Chemical Society; Washington DC; 1973; ISBN 0-8412-0161-7

- "Eletropintura"; RL Yeates; Robert Draper LTD; Teddington; 1966

- "Tintas e revestimentos de superfície"; Editor R. Lambourne; Ellis Horwood Limited; Chichester, West Sussex, Inglaterra; 1987; ISBN 0-85312-692-5 e ISBN 0-470-20809-0

- www.electrocoat.org

- www.uspto.gov

- Departamento de Tecnologia de Pó, Saarland University, Alemanha