Galvanoplastia -Electroplating

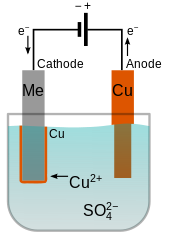

Galvanoplastia é um nome geral para processos que produzem um revestimento metálico sobre um substrato sólido através da redução de cátions desse metal por meio de uma corrente elétrica direta . A peça a ser revestida atua como o cátodo ( eletrodo negativo ) de uma célula eletrolítica ; o eletrólito é uma solução de um sal do metal a ser revestido; e o ânodo (eletrodo positivo) geralmente é um bloco desse metal ou de algum material condutor inerte . A corrente é fornecida por uma fonte de alimentação externa.

A galvanoplastia é amplamente utilizada na indústria e nas artes decorativas para melhorar as qualidades da superfície dos objetos, como resistência à abrasão e corrosão , lubricidade , refletividade , condutividade elétrica ou aparência. Também pode ser usado para aumentar a espessura de peças subdimensionadas ou desgastadas, ou para fabricar chapas metálicas com formato complexo, processo chamado eletroformagem . Também é usado para purificar metais como o cobre .

O termo "galvanoplastia" também pode ser usado ocasionalmente para processos que usam uma corrente elétrica para obter a oxidação de ânions em um substrato sólido, como na formação de cloreto de prata em fio de prata para fazer eletrodos de prata/cloreto de prata .

O eletropolimento , um processo que usa uma corrente elétrica para remover cátions metálicos da superfície de um objeto metálico, pode ser pensado como o oposto da galvanoplastia.

Processo

O eletrólito deve conter íons positivos (cátions) do metal a ser depositado. Esses cátions são reduzidos no cátodo ao metal no estado de valência zero. Por exemplo, o eletrólito para revestimento de cobre pode ser uma solução de sulfato de cobre(II) , que se dissocia em cátions Cu 2+ e SO2-4

_ânions. No cátodo, o Cu 2+ é reduzido a cobre metálico ganhando dois elétrons.

Quando o ânodo é feito do metal de revestimento, a reação oposta pode ocorrer ali, transformando-o em cátions dissolvidos. Por exemplo, o cobre seria oxidado no ânodo para Cu 2+ ao perder dois elétrons. Nesse caso, a taxa na qual o ânodo é dissolvido será igual à taxa na qual o cátodo é chapeado e, assim, os íons no banho eletrolítico são continuamente reabastecidos pelo ânodo. O resultado líquido é a transferência efetiva de metal do ânodo para o cátodo.

O ânodo pode ser feito de um material que resiste à oxidação eletroquímica, como chumbo ou carbono . Oxigênio , peróxido de hidrogênio ou alguns outros subprodutos são então produzidos no ânodo. Nesse caso, os íons do metal a ser revestido devem ser reabastecidos periodicamente no banho à medida que são retirados da solução.

O chapeamento é mais comumente um único elemento metálico , não uma liga . No entanto, algumas ligas podem ser eletrodepositadas, notadamente latão e solda . As "ligas" chapeadas não são ligas verdadeiras, ou seja, soluções sólidas, mas sim pequenos cristais discretos dos metais sendo chapeados. No caso da solda chapeada, às vezes é considerado necessário ter uma "liga verdadeira", e a solda chapeada é derretida para permitir que o estanho e o chumbo se combinem para formar uma liga verdadeira. A liga verdadeira é mais resistente à corrosão do que a liga não revestida.

Muitos banhos de galvanização incluem cianetos de outros metais (como cianeto de potássio ), além de cianetos do metal a ser depositado. Esses cianetos livres facilitam a corrosão do ânodo, ajudam a manter um nível constante de íons metálicos e contribuem para a condutividade. Além disso, produtos químicos não metálicos, como carbonatos e fosfatos, podem ser adicionados para aumentar a condutividade.

Quando o chapeamento não é desejado em certas áreas do substrato, são aplicados batentes para evitar que o banho entre em contato com o substrato. Paradas típicas incluem fita, papel alumínio, lacas e ceras .

A capacidade de um revestimento para cobrir uniformemente é chamada de poder de arremesso ; quanto melhor o poder de arremesso, mais uniforme o revestimento.

Batida

Inicialmente, um depósito de revestimento especial chamado greve ou flash pode ser usado para formar um revestimento muito fino (tipicamente menos de 0,1 μm de espessura) com alta qualidade e boa aderência ao substrato. Isso serve como base para os processos de galvanização subsequentes. Uma greve usa uma alta densidade de corrente e um banho com baixa concentração de íons. O processo é lento, então processos de galvanização mais eficientes são usados uma vez que a espessura de ataque desejada é obtida.

O método de golpe também é usado em combinação com o chapeamento de diferentes metais. Se for desejável depositar um tipo de depósito em um metal para melhorar a resistência à corrosão, mas este metal tem uma adesão inerentemente fraca ao substrato, pode-se depositar primeiro um golpe que seja compatível com ambos. Um exemplo dessa situação é a má adesão do níquel eletrolítico sobre as ligas de zinco , caso em que se utiliza uma greve de cobre, que apresenta boa aderência a ambos.

Deposição eletroquímica

A deposição eletroquímica tem sido amplamente utilizada desde o final da década de 1990 para a fabricação de fios condutores de cobre em dispositivos semicondutores avançados. Pioneira pela IBM, a tecnologia foi desenvolvida porque os métodos anteriores para fazer fios condutores de alumínio em chips - por meio da gravação das linhas de metal e, em seguida, preenchendo um filme isolante com processos de deposição de vapor químico e de deposição de vapor físico - não funcionariam com cobre porque o metal é muito difícil de gravar. A deposição eletroquímica de cobre por galvanoplastia geralmente substituiu os processos de deposição química de vapor de alumínio (CVD) e deposição física de vapor (PVD) para a fabricação de fiação condutora em chips semicondutores para todas as camadas de dispositivos mais críticas.

Galvanoplastia por pulso

O processo de eletrodeposição de pulso ou eletrodeposição de pulso (PED) envolve a rápida alternância do potencial elétrico ou corrente entre dois valores diferentes, resultando em uma série de pulsos de igual amplitude, duração e polaridade, separados por corrente zero. Alterando a amplitude e largura do pulso, é possível alterar a composição e espessura do filme depositado.

Os parâmetros experimentais de galvanoplastia de pulso geralmente consistem em corrente/potencial de pico, ciclo de trabalho, frequência e corrente/potencial efetivo. A corrente/potencial de pico é a configuração máxima da corrente ou potencial de galvanoplastia. Ciclo de trabalho é a porção efetiva de tempo em determinado período de galvanoplastia com a corrente ou potencial aplicado. A corrente/potencial efetivo é calculado multiplicando o ciclo de trabalho e o valor de pico da corrente ou potencial. A galvanoplastia por pulso pode ajudar a melhorar a qualidade do filme galvanizado e liberar o estresse interno acumulado durante a deposição rápida. A combinação do ciclo de trabalho curto e alta frequência pode diminuir as trincas superficiais. No entanto, para manter a corrente ou potencial efetivo constante, uma fonte de alimentação de alto desempenho pode ser necessária para fornecer alta corrente/potencial e comutação rápida. Outro problema comum da galvanoplastia por pulso é que o material do ânodo pode ficar chapeado e contaminado durante a galvanoplastia reversa, especialmente para o eletrodo inerte de alto custo, como a platina .

Outros fatores que podem afetar a galvanoplastia de pulso incluem temperatura, intervalo ânodo-catodo e agitação. Às vezes, a galvanoplastia por pulso pode ser realizada em banho de galvanoplastia aquecido para aumentar a taxa de deposição, uma vez que a taxa de quase todas as reações químicas aumenta exponencialmente com a temperatura pela lei de Arrhenius. O gap ânodo-catodo está relacionado com a distribuição de corrente entre o ânodo e o cátodo. A relação entre o pequeno intervalo e a área da amostra pode causar uma distribuição desigual da corrente e afetar a topologia da superfície da amostra revestida. A agitação pode aumentar a taxa de transferência/difusão de íons metálicos da solução em massa para a superfície do eletrodo. A configuração de agitação varia para diferentes processos de galvanoplastia de metal.

Galvanoplastia com escova

Um processo intimamente relacionado é a galvanoplastia com escova, na qual áreas localizadas ou itens inteiros são revestidos usando uma escova saturada com solução de revestimento. A escova, normalmente um corpo de aço inoxidável envolto com um material de pano absorvente que tanto retém a solução de galvanização quanto impede o contato direto com o item sendo galvanizado, é conectado ao ânodo de uma fonte de alimentação de corrente contínua de baixa tensão e o item a ser galvanizado conectado ao cátodo . O operador mergulha a escova na solução de galvanização e a aplica no item, movendo a escova continuamente para obter uma distribuição uniforme do material de galvanização.

A galvanoplastia com escova tem várias vantagens sobre a galvanização de tanques, incluindo portabilidade, capacidade de galvanizar itens que, por algum motivo, não podem ser chapeados em tanque (uma aplicação foi o galvanização de porções de colunas de suporte decorativas muito grandes em uma restauração de edifícios), requisitos de mascaramento baixos ou inexistentes, e requisitos de volume de solução de galvanização comparativamente baixos. As desvantagens em comparação com o revestimento do tanque podem incluir maior envolvimento do operador (o revestimento do tanque pode ser feito frequentemente com o mínimo de atenção) e a incapacidade de obter uma espessura de chapa tão grande.

Cromo duro em galvanoplastia com escova

O cromo duro é um dos materiais de galvanização mais comuns usados para galvanoplastia e galvanoplastia, devido à sua força, resistência e acabamento elegante. No entanto, o cromo é muito perigoso em seu estado hexavalente . Quando inalado ou consumido, o Cr 6+ [JT2] no ar tem sido associado ao câncer de pulmão e causa danos à garganta, boca e nariz.

Isso porque, em seu estado hexavalente, o cromo possui propriedades carcinogênicas e teratogênicas , o que tem efeito mutagênico nas células.

Todos os anos, 558.000 técnicos dos EUA são expostos ao cromo hexavalente no local de trabalho, com aqueles que trabalham nas indústrias de galvanoplastia, soldagem e pintura são os mais expostos, devido ao aumento da exposição a altos níveis de compostos de Cr 6+ .

Por causa dos perigos ligados ao cromo hexavalente, encontrar alternativas mais seguras e ecológicas tem sido um dos principais impulsionadores da pesquisa de galvanoplastia com escova na última década. Uma alternativa que vem sendo desenvolvida são os compósitos de matriz metálica (MMC). A MMC oferece características únicas e superiores às soluções de metalização, incluindo dureza, resistência ao desgaste e proteção contra oxidação em altas temperaturas. Esta alternativa de cromo MMC inclui carboneto de cromo-cobalto, carboneto de níquel-tungstênio e carboneto de cromo-níquel .

Chapeamento do barril

Esta técnica de galvanoplastia é uma das mais utilizadas na indústria para um grande número de pequenos objetos. Os objetos são colocados em uma gaiola não condutora em forma de barril e, em seguida, imersos no banho químico contendo átomos suspensos do metal que será revestido sobre eles. O barril é então girado e as correntes elétricas passam pelas várias peças do barril que completam os circuitos à medida que se tocam. O resultado é um processo de galvanização muito uniforme e eficiente, embora o acabamento dos produtos finais provavelmente sofra abrasão durante o processo de galvanização. Não é adequado para itens altamente ornamentais ou de engenharia precisa.

Limpeza

A limpeza é essencial para o sucesso da galvanoplastia, uma vez que as camadas moleculares de óleo podem impedir a adesão do revestimento. ASTM B322 é um guia padrão para limpeza de metais antes da galvanoplastia. A limpeza inclui limpeza com solvente, limpeza com detergente alcalino quente, eletrolimpeza e tratamento com ácido, etc. O teste industrial mais comum para limpeza é o teste de quebra de água, no qual a superfície é completamente enxaguada e mantida na vertical. Contaminantes hidrofóbicos , como óleos, fazem com que a água se desfaça e se quebre, permitindo que a água drene rapidamente. Superfícies metálicas perfeitamente limpas são hidrofílicas e retêm uma lâmina de água ininterrupta que não se acumula ou escorre. ASTM F22 descreve uma versão deste teste. Este teste não detecta contaminantes hidrofílicos, mas a galvanoplastia pode deslocá-los facilmente, pois as soluções são à base de água. Surfactantes como sabão reduzem a sensibilidade do teste e devem ser completamente enxaguados.

Efeitos

A galvanoplastia altera as propriedades químicas, físicas e mecânicas da peça. Um exemplo de mudança química é quando a niquelagem melhora a resistência à corrosão. Um exemplo de uma mudança física é uma mudança na aparência externa. Um exemplo de mudança mecânica é uma mudança na resistência à tração ou na dureza da superfície, que é um atributo obrigatório na indústria de ferramentas. A galvanoplastia de ouro ácido em circuitos de cobre ou níquel subjacentes reduz a resistência de contato, bem como a dureza da superfície. As áreas revestidas de cobre de aço macio atuam como uma máscara se o endurecimento de tais áreas não for desejado. O aço estanhado é cromado para evitar o embotamento da superfície devido à oxidação do estanho.

A galvanoplastia ou galvanoplastia pode ser usada como forma de tornar uma peça metálica radioativa , usando uma solução aquosa preparada a partir de concentrados de níquel- fósforo que contêm íons de hipofosfito 32P radioativo .

Alternativas para galvanoplastia

Existem vários processos alternativos para produzir revestimentos metálicos em substratos sólidos que não envolvem redução eletrolítica:

- O revestimento eletrolítico usa um banho contendo íons metálicos e produtos químicos que os reduzirão ao metal por reações redox . A reação deve ser autocatalítica , de modo que o novo metal seja depositado sobre o revestimento em crescimento, em vez de precipitar como um pó por todo o banho de uma só vez. Processos sem eletricidade são amplamente utilizados para depositar ligas de níquel-fósforo ou níquel-boro para resistência ao desgaste e corrosão, prata para fabricação de espelhos , cobre para placas de circuito impresso e muito mais. Uma grande vantagem desses processos sobre a galvanoplastia é que eles podem produzir revestimentos de espessura uniforme sobre superfícies de formato arbitrário, mesmo dentro de furos, e o substrato não precisa ser eletricamente condutor. Outro grande benefício é que eles não precisam de fontes de energia ou anodos especialmente moldados. As desvantagens incluem menor velocidade de deposição, consumo de produtos químicos relativamente caros e escolha limitada de metais de revestimento.

- Os processos de revestimento por imersão exploram reações de deslocamento nas quais o metal do substrato é oxidado a íons solúveis, enquanto os íons do metal de revestimento são reduzidos e depositados em seu lugar. Este processo é limitado a revestimentos muito finos, uma vez que a reação pára após o substrato ter sido completamente coberto. No entanto, tem algumas aplicações importantes, como o processo de ouro de imersão de níquel eletrolítico (ENIG) usado para obter contatos elétricos banhados a ouro em placas de circuito impresso.

- Sputtering usa um forte feixe de elétrons para ejetar partículas microscópicas do metal no substrato no vácuo.

- A deposição física de vapor transfere o metal para o substrato por evaporação.

- A deposição química de vapor usa um gás contendo um composto volátil do metal, que é depositado no substrato como resultado de uma reação química.

- Dourar é uma maneira tradicional de anexar uma camada de ouro em metais aplicando uma folha de ouro muito fina mantida no lugar por um adesivo

História

Tem sido teorizado que a primeira galvanoplastia foi feita na era do Império Parta . Wilhelm König era um assistente do Museu Nacional do Iraque na década de 1930, observou vários objetos de prata muito finos do antigo Iraque, revestidos com camadas muito finas de ouro, e especulou que eles eram galvanizados. Ele corroborou sua ideia referindo-se a uma possível bateria parta descoberta em 1938 perto da metrópole de Ctesiphon , a capital dos impérios parta (150 aC – 223 dC) e sassânida ( 224–650 dC) da Pérsia . No entanto, isso foi amplamente desmascarado pelos pesquisadores. Arqueólogos modernos, no entanto, agora geralmente concordam que os objetos vistos por König não foram, de fato, galvanizados, mas sim dourados a fogo usando mercúrio. Portanto, não há exemplos conhecidos de objetos da antiga Mesopotâmia que possam ser descritos com segurança como mostrando sinais de galvanoplastia.

A galvanoplastia foi inventada pelo químico italiano Luigi Valentino Brugnatelli em 1805. Brugnatelli usou a invenção de seu colega Alessandro Volta cinco anos antes, a pilha voltaica , para facilitar a primeira eletrodeposição. As invenções de Brugnatelli foram suprimidas pela Academia Francesa de Ciências e não foram usadas na indústria geral nos trinta anos seguintes. Em 1839, cientistas na Grã- Bretanha e na Rússia desenvolveram processos de deposição de metal de forma independente semelhantes aos de Brugnatelli para a galvanoplastia de cobre de chapas de impressão .

Boris Jacobi na Rússia não apenas redescobriu os galvanoplásticos, mas desenvolveu a eletrotipagem e a escultura galvanoplástica . Os galvanoplásticos rapidamente entraram na moda na Rússia, com pessoas como o inventor Peter Bagration , o cientista Heinrich Lenz e o autor de ficção científica Vladimir Odoyevsky , todos contribuindo para o desenvolvimento da tecnologia. Entre os casos mais notórios de uso de galvanoplastia em meados do século 19 na Rússia estavam gigantescas esculturas galvanoplásticas da Catedral de Santo Isaac em São Petersburgo e a cúpula galvanizada a ouro da Catedral de Cristo Salvador em Moscou , a igreja ortodoxa mais alta do mundo .

Logo depois, John Wright de Birmingham , Inglaterra, descobriu que o cianeto de potássio era um eletrólito adequado para galvanoplastia de ouro e prata. Os associados de Wright, George Elkington e Henry Elkington receberam as primeiras patentes para galvanoplastia em 1840. Esses dois fundaram então a indústria de galvanoplastia em Birmingham , de onde se espalhou pelo mundo. O gerador elétrico Woolrich de 1844, agora em Thinktank, Birmingham Science Museum , é o primeiro gerador elétrico usado na indústria. Foi usado por Elkingtons .

A Norddeutsche Affinerie em Hamburgo foi a primeira planta de galvanoplastia moderna que iniciou sua produção em 1876.

À medida que a ciência da eletroquímica cresceu, sua relação com a galvanoplastia tornou-se compreendida e outros tipos de galvanoplastia metálica não decorativa foram desenvolvidos. A galvanoplastia comercial de níquel , latão , estanho e zinco foi desenvolvida na década de 1850. Banhos e equipamentos de galvanoplastia baseados nas patentes dos Elkingtons foram ampliados para acomodar o revestimento de vários objetos de grande escala e para aplicações específicas de fabricação e engenharia.

A indústria de galvanização recebeu um grande impulso com o advento do desenvolvimento de geradores elétricos no final do século XIX. Com as correntes mais altas disponíveis, componentes de máquinas de metal, hardware e peças automotivas que requerem proteção contra corrosão e propriedades de desgaste aprimoradas, juntamente com melhor aparência, podem ser processados a granel.

As duas Guerras Mundiais e a crescente indústria da aviação deram impulso a novos desenvolvimentos e refinamentos, incluindo processos como cromagem dura , chapeamento de liga de bronze , chapeamento de níquel sulfamato, juntamente com vários outros processos de chapeamento. Os equipamentos de galvanização evoluíram de tanques de madeira revestidos de alcatrão operados manualmente para equipamentos automatizados, capazes de processar milhares de quilos por hora de peças.

Um dos primeiros projetos do físico americano Richard Feynman foi desenvolver tecnologia para galvanoplastia de metal em plástico . Feynman desenvolveu a ideia original de seu amigo em uma invenção de sucesso, permitindo que seu empregador (e amigo) cumprisse as promessas comerciais que havia feito, mas que não poderia cumprir de outra forma.

Célula do casco

A célula Hull é um tipo de célula de teste usada para verificar semiquantitativamente a condição de um banho de galvanoplastia. Ele mede a faixa de densidade de corrente utilizável, otimização da concentração de aditivos, reconhecimento de efeitos de impureza e indicação da capacidade de potência de macro-arremesso. A célula Hull replica o banho de revestimento em escala de laboratório. Ele é preenchido com uma amostra da solução de galvanização, um ânodo apropriado que é conectado a um retificador . O "trabalho" é substituído por um painel de teste de célula Hull que será revestido para mostrar a "saúde" do banho.

A célula Hull é um recipiente trapezoidal que contém 267 mililitros de uma solução de banho de galvanização. Esta forma permite colocar o painel de teste em um ângulo em relação ao ânodo. Como resultado, o depósito é revestido em uma faixa de densidades de corrente ao longo de seu comprimento, que pode ser medida com uma régua de célula de casco. O volume da solução permite uma medição semiquantitativa da concentração do aditivo: 1 grama de adição para 267 mL é equivalente a 0,5 oz/gal no tanque de galvanização. A equação para calcular a medição quantitativa de aditivos líquidos é:

- mililitros adicionados à célula do casco dividido por 267 multiplicado pelo volume do banho de produção (galões) é igual à adição do aditivo necessário em galões ao banho de produção, você pode dividi-lo ainda mais e multiplicar os galões necessários por 3785 para converter em mililitros

- mililitros adicionados à célula do casco/267 • (volume do banho de produção galões) = adição ao banho de produção em galões

- mililitros adicionados à célula do casco/267 • (volume do banho de produção galões) • 3785 = adição ao banho de produção em mililitros

Célula de Haring-Blum

A célula de Haring-Blum é usada para determinar o poder de lançamento macro de um banho de galvanização. A célula consiste em dois cátodos paralelos com um ânodo fixo no meio. Os cátodos estão a distâncias do ânodo na proporção de 1:5. O poder de lançamento macro é calculado a partir da espessura do revestimento nos dois cátodos quando uma corrente contínua é passada por um período de tempo específico. A célula é fabricada em perspex ou vidro.

Veja também

- Daniel Davis Jr. - inventor que foi o primeiro a fazer chapeamento de prata como um negócio

- Engenharia eletroquímica

- Eletropolimento

- Nanolaminação

Referências

Bibliografia

- Dufour, Jim (2006). Uma Introdução à Metalurgia (5ª ed.). Cameron.