Gravura (microfabricação) - Etching (microfabrication)

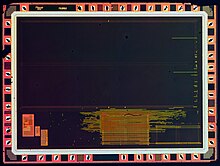

A corrosão é usada na microfabricação para remover quimicamente camadas da superfície de um wafer durante a fabricação. A gravação é um módulo de processo extremamente importante e cada wafer passa por várias etapas de gravação antes de ser concluída.

Para muitas etapas de corrosão, parte do wafer é protegida contra corrosão por um material de "máscara" que resiste à corrosão. Em alguns casos, o material de mascaramento é um fotorresiste que foi padronizado com fotolitografia . Outras situações exigem uma máscara mais durável, como nitreto de silício .

Figuras de mérito

Se a gravação se destina a fazer uma cavidade em um material, a profundidade da cavidade pode ser controlada aproximadamente usando o tempo de gravação e a taxa de gravação conhecida. Mais frequentemente, porém, o ataque químico deve remover totalmente a camada superior de uma estrutura de múltiplas camadas, sem danificar as camadas subjacentes ou de máscara. A capacidade do sistema de corrosão de fazer isso depende da proporção das taxas de corrosão nos dois materiais ( seletividade ).

Algumas gravações cortam a camada de máscara e formam cavidades com paredes laterais inclinadas. A distância da redução é chamada de viés . Etchants com grande polarização são chamados de isotrópicos , porque eles corroem o substrato igualmente em todas as direções. Os processos modernos preferem gravações anisotrópicas, porque produzem recursos nítidos e bem controlados.

Meios de gravação e tecnologia

Os dois tipos fundamentais de condicionadores são a fase líquida ("úmida") e a fase plasmática ("seca"). Cada um deles existe em várias variedades.

Água-forte

Os primeiros processos de gravação usaram condicionadores de fase líquida ("úmida"). O wafer pode ser imerso em um banho de ácido acondicionador, que deve ser agitado para obter um bom controle do processo. Por exemplo, o ácido fluorídrico tamponado (BHF) é comumente usado para gravar dióxido de silício sobre um substrato de silício .

Diferentes gravações especializadas podem ser usadas para caracterizar a superfície gravada.

A corrosão úmida é geralmente isotrópica, o que leva a uma grande polarização na gravação de filmes espessos. Eles também exigem a eliminação de grandes quantidades de resíduos tóxicos. Por essas razões, raramente são usados em processos de última geração. No entanto, o revelador fotográfico usado para fotorresistência se assemelha à gravação úmida.

Como alternativa à imersão, as máquinas de wafer simples usam o princípio de Bernoulli para empregar um gás (geralmente, nitrogênio puro ) para amortecer e proteger um lado do wafer enquanto o ácido é aplicado no outro lado. Isso pode ser feito na parte da frente ou de trás. A química do ataque é distribuída no lado superior quando na máquina e o lado inferior não é afetado. Este método de gravação é particularmente eficaz um pouco antes do processamento "backend" ( BEOL ), onde os wafers são normalmente muito mais finos após a retificação do wafer e muito sensíveis ao estresse térmico ou mecânico. A gravação em uma camada fina de até mesmo alguns micrômetros removerá as microfissuras produzidas durante a retificação, resultando no wafer com resistência e flexibilidade drasticamente aumentadas sem quebrar.

Gravura úmida anisotrópica (gravação dependente de orientação)

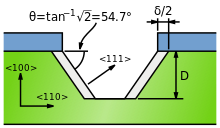

Alguns gravadores úmidos gravam materiais cristalinos em taxas muito diferentes dependendo de qual face do cristal é exposta. Em materiais de cristal único (por exemplo, wafers de silício), esse efeito pode permitir uma anisotropia muito alta, como mostrado na figura. O termo "gravação cristalográfica" é sinônimo de "gravação anisotrópica ao longo dos planos de cristal".

No entanto, para alguns materiais não cristalinos, como o vidro, existem maneiras não convencionais de gravar de forma anisotrópica. Os autores empregam fluxo laminar multistream que contém soluções anti-corrosão para fabricar uma ranhura de vidro. A solução de corrosão no centro é flanqueada por soluções não corrosivas e as soluções de corrosão em contato com a área são limitadas pelas soluções não corrosivas circundantes. Assim, a direção da gravação é principalmente vertical em relação à superfície do vidro. As imagens SEM demonstram a quebra do limite teórico convencional da razão de aspecto (largura / altura = 0,5) e contribuem com uma melhoria de duas vezes (largura / altura = 1).

Vários ácidos anisotrópicos úmidos estão disponíveis para silício, todos eles cáusticos aquosos quentes. Por exemplo, o hidróxido de potássio (KOH) exibe uma seletividade de taxa de corrosão 400 vezes maior nas direções <100> do cristal do que nas direções <111>. EDP (uma solução aquosa de etilenodiamina e pirocatecol ), exibe uma seletividade <100> / <111> de 17X, não grava dióxido de silício como o KOH, e também exibe alta seletividade entre levemente dopado e fortemente dopado com boro (p- tipo) silício. O uso desses gravadores em wafers que já contêm circuitos integrados CMOS requer a proteção do circuito. O KOH pode introduzir íons de potássio móveis no dióxido de silício e o EDP é altamente corrosivo e carcinogênico , portanto, é necessário cuidado em seu uso. O hidróxido de tetrametilamônio (TMAH) apresenta uma alternativa mais segura do que EDP, com uma seletividade de 37X entre {100} e {111} planos no silício.

A corrosão de uma superfície de silício (100) através de um orifício retangular em um material de máscara, por exemplo, um orifício em uma camada de nitreto de silício, cria um fosso com paredes laterais orientadas para {111} e uma parte inferior orientada para (100) plana. As paredes laterais orientadas por {111} têm um ângulo com a superfície da pastilha de:

Se a gravação for continuada "até a conclusão", ou seja, até que o fundo plano desapareça, a fossa torna-se uma vala com uma seção transversal em forma de V. Se o retângulo original for um quadrado perfeito, o poço, quando totalmente gravado, exibe uma forma piramidal.

O rebaixo, δ , sob uma borda do material de máscara é dado por:

- ,

onde R xxx é a taxa de corrosão na direção <xxx>, T é o tempo de corrosão, D é a profundidade de corrosão e S é a anisotropia do material e do agente de corrosão .

Os diferentes ácidos graxos têm diferentes anisotropias. Abaixo está uma tabela de gravações anisotrópicas comuns para silício:

| Etchant | Temperatura operacional (° C) | R 100 (μm / min) | S = R 100 / R 111 | Materiais de máscara |

|---|---|---|---|---|

|

Etilenodiamina pirocatecol (EDP) |

110 | 0,47 | 17 | SiO 2 , Si 3 N 4 , Au , Cr , Ag , Cu |

|

Hidróxido de potássio / álcool isopropílico (KOH / IPA) |

50 | 1.0 | 400 | Si 3 N 4 , SiO 2 (gravações a 2,8 nm / min) |

|

Hidróxido de tetrametilamônio (TMAH) |

80 | 0,6 | 37 | Si 3 N 4 , SiO 2 |

Gravura de plasma

Os processos VLSI modernos evitam a corrosão úmida e, em vez disso , usam a corrosão de plasma . Os gravadores de plasma podem operar em vários modos, ajustando os parâmetros do plasma. A corrosão por plasma comum opera entre 0,1 e 5 Torr . (Esta unidade de pressão, comumente usada em engenharia de vácuo, equivale a aproximadamente 133,3 pascais .) O plasma produz radicais livres energéticos , com carga neutra , que reagem na superfície do wafer. Como as partículas neutras atacam o wafer de todos os ângulos, esse processo é isotrópico.

A gravação de plasma pode ser isotrópica, ou seja, exibindo uma taxa de redução lateral em uma superfície padronizada aproximadamente igual à sua taxa de corrosão descendente, ou pode ser anisotrópica, ou seja, exibindo uma taxa de corte inferior lateral menor do que sua taxa de corrosão descendente. Tal anisotropia é maximizada na corrosão iônica reativa profunda . O uso do termo anisotropia para o condicionamento com plasma não deve ser confundido com o uso do mesmo termo quando se refere ao condicionamento dependente da orientação.

A fonte de gás do plasma geralmente contém pequenas moléculas ricas em cloro ou flúor . Por exemplo, tetracloreto de carbono (CCl 4 ) grava silício e alumínio , e trifluorometano grava dióxido de silício e nitreto de silício . Um plasma contendo oxigênio é usado para oxidar (" cinzas ") a fotorresistência e facilitar sua remoção.

O fresamento de íons , ou corrosão por pulverização catódica , usa pressões mais baixas, geralmente tão baixas quanto 10 −4 Torr (10 mPa). Ele bombardeia o wafer com íons energéticos de gases nobres , geralmente Ar + , que expulsam os átomos do substrato ao transferir o momento . Como a corrosão é realizada por íons, que se aproximam do wafer aproximadamente em uma direção, esse processo é altamente anisotrópico. Por outro lado, tende a exibir baixa seletividade. A corrosão de íons reativos (RIE) opera sob condições intermediárias entre a pulverização catódica e a corrosão por plasma (entre 10 −3 e 10 −1 Torr). A corrosão de íons reativos profundos (DRIE) modifica a técnica RIE para produzir características profundas e estreitas.

Processos de gravação comuns usados na microfabricação

| Material a ser gravado | Água-forte | Etapas de plasma |

|---|---|---|

| Alumínio (Al) | 80% de ácido fosfórico (H 3 PO 4 ) + 5% de ácido acético + 5% de ácido nítrico (HNO 3 ) + 10% de água (H 2 O) a 35–45 ° C |

Cl 2 , CCl 4 , SiCl 4 , BCl 3 |

| Óxido de índio e estanho [ITO] (In 2 O 3 : SnO 2 ) | Ácido clorídrico (HCl) + ácido nítrico (HNO 3 ) + água (H 2 O) (1: 0,1: 1) a 40 ° C | |

| Cromo (Cr) |

|

|

|

Arsenieto de gálio (GaAs) |

|

|

| Ouro (Au) |

|

|

| Molibdênio (Mo) | CF 4 | |

| Resíduos orgânicos e fotoresiste | Piranha etch : ácido sulfúrico (H 2 SO 4 ) + peróxido de hidrogênio (H 2 O 2 ) | O 2 ( cinzas ) |

| Platina (Pt) | Aqua regia | |

| Silício (Si) |

|

|

| Dióxido de silício (SiO 2 ) |

|

CF 4 , SF 6 , NF 3 |

| Nitreto de silício (Si 3 N 4 ) |

|

CF 4 , SF 6 , NF 3 , CHF 3 |

| Tântalo (Ta) | CF 4 | |

| Titânio (Ti) | Ácido fluorídrico (HF) | BCl 3 |

| Nitreto de titânio (TiN) |

|

|

| Tungstênio (W) |

|

Veja também

Referências

- Jaeger, Richard C. (2002). "Litografia". Introdução à Fabricação Microeletrônica (2ª ed.). Upper Saddle River: Prentice Hall. ISBN 978-0-201-44494-0.

- Ibid, "Processes for MicroElectroMechanical Systems (MEMS)"