Cofragem - Formwork

As formas são moldes temporários ou permanentes nos quais concreto ou materiais semelhantes são despejados. No âmbito da construção em betão, o cimbre suporta os moldes de cofragem .

Tipos

A cofragem vem em vários tipos:

- Cofragem de madeira tradicional . A cofragem é construída no local com madeira e contraplacado ou aglomerado resistente à humidade . É fácil de produzir, mas demorado para estruturas maiores, e o revestimento de madeira compensada tem uma vida útil relativamente curta. Ele ainda é usado extensivamente onde os custos de mão de obra são menores do que os custos de aquisição de formas reutilizáveis. É também o tipo de cofragem mais flexível, por isso, mesmo onde outros sistemas estão em uso, podem ser usados em seções complicadas.

- Sistema de cofragem projetado . Esta cofragem é constituída por módulos pré-fabricados com estrutura metálica (normalmente aço ou alumínio ) e revestida no lado da aplicação ( betão ) com material da estrutura superficial pretendida (aço, alumínio , madeira, etc.). As duas principais vantagens dos sistemas de fôrma, em comparação com a fôrma de madeira tradicional, são a velocidade de construção (sistemas modulares fixam, prendem ou aparafusam rapidamente) e os custos de ciclo de vida mais baixos (excluindo a força maior, a estrutura é quase indestrutível, enquanto o revestimento se for de madeira; pode ter que ser substituído após algumas - ou algumas dezenas - de usos, mas se o revestimento for feito de aço ou alumínio a forma pode atingir até dois mil usos dependendo do cuidado e das aplicações). Os sistemas de cofragem de metal estão mais bem protegidos contra o apodrecimento e o fogo do que as formas tradicionais de madeira.

- Cofragem de plástico reutilizável . Esses sistemas intertravados e modulares são usados para construir estruturas de concreto amplamente variáveis, mas relativamente simples. Os painéis são leves e muito robustos. Eles são especialmente adequados para projetos de estruturas semelhantes e esquemas de habitação em massa de baixo custo. Para obter uma camada adicional de proteção contra intempéries, telhados galvanizados ajudarão a eliminar o risco de corrosão e ferrugem. Esses tipos de gabinetes modulares podem ter tetos de suporte de carga para maximizar o espaço, empilhando uns sobre os outros. Eles podem ser montados em um telhado existente ou construídos sem piso e levantados em gabinetes existentes usando um guindaste.

- Fôrma Isolada Permanente . Esta fôrma é montada no local, geralmente com formas de concreto isolante (ICF). A fôrma permanece no lugar após a cura do concreto e pode oferecer vantagens em termos de velocidade, resistência, isolamento térmico e acústico superior , espaço para execução de utilidades dentro da camada de EPS e faixa de reforço integrada para acabamentos de revestimento.

- Sistemas de cofragem estrutural Stay-In-Place . Esta cofragem é montada no local, normalmente em formas pré - fabricadas de plástico reforçado com fibra . Eles têm a forma de tubos ocos e são geralmente usados para colunas e pilares . A fôrma permanece no local após a cura do concreto e atua como armadura axial e de cisalhamento , além de servir para confinar o concreto e prevenir os efeitos ambientais, como os ciclos de corrosão e gelo-degelo .

- Fôrma flexível . Em contraste com os moldes rígidos descritos acima, a cofragem flexível é um sistema que usa folhas de tecido leves e de alta resistência para aproveitar a fluidez do concreto e criar formas de construção altamente otimizadas e arquitetonicamente interessantes. Usando fôrmas flexíveis, é possível lançar estruturas otimizadas que usam significativamente menos concreto do que uma seção prismática de resistência equivalente, oferecendo assim o potencial de economia significativa de energia incorporada em novas estruturas de concreto.

Fôrma de laje (cofragem de convés)

História

Alguns dos primeiros exemplos de lajes de concreto foram construídos por engenheiros romanos. Como o concreto é bastante forte em resistir a cargas de compressão , mas tem resistência à tração ou torção relativamente baixa , essas estruturas iniciais consistiam em arcos , abóbadas e cúpulas . A estrutura de concreto mais notável desse período é o Panteão de Roma. Para moldar esta estrutura, temporária andaimes e cofragem ou escoramento foi construído na forma futuro da estrutura. Essas técnicas de construção não foram isoladas para despejar concreto, mas foram e são amplamente utilizadas na alvenaria . Por causa da complexidade e da capacidade de produção limitada do material de construção, a ascensão do concreto como material de construção preferido não ocorreu até a invenção do cimento Portland (e desenvolvimentos pela Edison Portland Cement Company ) e o concreto armado .

Fôrma para lajes de vigas de madeira

Semelhante ao método tradicional, mas as longarinas e as vigas foram substituídas por vigas de madeira projetadas e os suportes foram substituídos por escoras de metal ajustáveis. Isso torna esse método mais sistemático e reutilizável.

Fôrma de laje tradicional

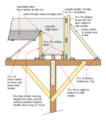

No alvorecer da revitalização do concreto em estruturas de laje, as técnicas de construção para as estruturas temporárias foram derivadas novamente da alvenaria e da carpintaria . A técnica tradicional de cofragem para lajes consiste em suportes de madeira ou troncos de árvores jovens, que suportam filas de longarinas montadas com cerca de 3 a 6 pés ou 1 a 2 metros de distância, dependendo da espessura da laje. Entre essas longarinas, as vigas são posicionadas a cerca de 12 polegadas, 30 centímetros de distância, sobre as quais as placas ou compensados são colocados. As longarinas e vigas são geralmente de 4 por 4 polegadas ou 4 por 6 polegadas de madeira. A espessura do compensado imperial mais comum é ¾ polegada e a espessura métrica mais comum é 18 mm.

Fôrma para laje de viga metálica

Semelhante ao método tradicional, mas longarinas e vigas são substituídas por sistemas de formação de alumínio ou vigas e suportes de aço são substituídos por escoras de metal. Isso também torna esse método mais sistemático e reutilizável. As vigas de alumínio são fabricadas como unidades telescópicas, o que lhes permite abranger suportes localizados a distâncias variáveis. As vigas telescópicas de alumínio podem ser usadas e reutilizadas na construção de estruturas de tamanhos variados.

Fôrma de laje modular

Estes sistemas consistem em vigas pré-fabricadas de madeira, aço ou alumínio e módulos de cofragem. Os módulos geralmente não têm mais do que 3 a 6 pés ou 1 a 2 metros de tamanho. As vigas e a cofragem são normalmente fixadas à mão e fixadas, presas ou aparafusadas. As vantagens de um sistema modular são: não requer um guindaste para colocar a fôrma, velocidade de construção com mão de obra não qualificada, os módulos de fôrma podem ser removidos após os conjuntos de concreto, deixando apenas as vigas no lugar antes de atingir a resistência do projeto.

Sistemas de mesa ou forma voadora

Estes sistemas consistem em "mesas" de lajes que são reutilizadas em vários andares de um edifício sem serem desmontadas. As seções montadas são içadas por elevador ou "voadas" por um guindaste de um andar para o outro. Uma vez posicionados, os espaços entre as mesas ou a mesa e a parede são preenchidos com "enchimentos". Eles variam em forma e tamanho, bem como seu material de construção. O uso desses sistemas pode reduzir muito o tempo e o trabalho manual envolvidos na configuração e no golpe da fôrma. Suas vantagens são melhor aproveitadas por grandes áreas e estruturas simples. Também é comum que arquitetos e engenheiros projetem edifícios em torno de um desses sistemas.

Estrutura

Uma mesa é construída da mesma forma que uma cofragem de viga, mas as partes individuais deste sistema são conectadas de uma forma que as torna transportáveis. O revestimento mais comum é o compensado , mas aço e fibra de vidro também são usados. As vigas são feitas de madeira, vigas I de madeira, alumínio ou aço. As longarinas às vezes são feitas de vigas I de madeira, mas geralmente de canais de aço. Estes são fixados uns aos outros (aparafusados, soldados ou aparafusados) para se tornarem uma "plataforma". Esses decks são geralmente retangulares, mas também podem ter outras formas.

Apoio, suporte

Todos os sistemas de suporte devem ser reguláveis em altura para permitir que a cofragem seja colocada na altura correta e removida após a cura do concreto. Normalmente, escoras metálicas ajustáveis semelhantes (ou iguais) às utilizadas na cofragem de laje de viga são utilizadas para apoiar estes sistemas. Alguns sistemas combinam longarinas e suportes em treliças de aço ou alumínio . Ainda outros sistemas usam torres de escoramento de estrutura de metal, às quais os decks são fixados. Outro método comum é fixar os tabuleiros de fôrma em paredes ou colunas previamente fundidas, eliminando assim o uso de escoras verticais. Neste método, as sapatas de suporte ajustáveis são aparafusadas através de orifícios (às vezes orifícios de amarração) ou presas a âncoras fundidas.

Tamanho

O tamanho dessas tabelas pode variar de 70 a 1.500 pés quadrados (6,5 a 140 m 2 ). Existem duas abordagens gerais neste sistema:

- Guindaste manipulado: esta abordagem consiste em montar ou produzir as mesas com uma grande área de fôrma que só pode ser movida para cima um nível com o guindaste. As larguras típicas podem ser de 15, 18 ou 20 pés, ou 5 a 7 metros, mas sua largura pode ser limitada, de forma que seja possível transportá-los montados, sem ter que pagar por uma carga de tamanho excessivo. O comprimento pode variar e pode ser de até 100 pés (ou mais) dependendo da capacidade do guindaste. Depois que o concreto é curado , as plataformas são abaixadas e movidas com rolos ou carrinhos para a borda do edifício. A partir daí, o lado saliente da mesa é levantado por uma grua enquanto o resto da mesa é puxado para fora do edifício. Depois que o centro de gravidade estiver fora do prédio, a mesa é fixada em outro guindaste e levada para o próximo nível ou posição.

Esta técnica é bastante comum nos Estados Unidos e países do Leste Asiático. As vantagens desta abordagem são a redução adicional do tempo de trabalho manual e do custo por unidade de área da laje e uma técnica de construção simples e sistemática. As desvantagens dessa abordagem são a alta capacidade de levantamento necessária dos guindastes do canteiro de obras, tempo adicional caro do guindaste, custos de material mais altos e pouca flexibilidade.

- Garfo de guindaste ou elevador manuseado:

Por esta abordagem, as tabelas são limitadas em tamanho e peso. As larguras típicas são entre 6 e 10 pés (1,8 e 3,0 m), os comprimentos típicos estão entre 12 e 20 pés (3,7 e 6,1 m), embora os tamanhos da mesa possam variar em tamanho e forma. A principal diferença dessa abordagem é que as mesas são levantadas com um garfo de transporte de guindaste ou por elevadores de plataforma de material fixados na lateral do prédio. Eles são geralmente transportados horizontalmente para o elevador ou plataforma de elevação do guindaste com uma mão, com carrinhos móveis dependendo de seu tamanho e construção. Os ajustes finais de posicionamento podem ser feitos por carrinho. Esta técnica goza de popularidade nos Estados Unidos, Europa e geralmente em países com alto custo de mão de obra. As vantagens desta abordagem em comparação com a fôrma de viga ou fôrma modular é uma redução adicional do tempo de trabalho e custo. As tabelas menores são geralmente mais fáceis de personalizar em torno de edifícios geometricamente complicados (redondos ou não retangulares) ou de formar em torno de colunas em comparação com suas contrapartes grandes. As desvantagens dessa abordagem são os custos de material mais altos e o tempo de guindaste aumentado (se içado com um garfo).

Formulários de túnel

As formas de túnel são formas grandes, do tamanho de uma sala, que permitem que paredes e pisos sejam moldados em um único vazamento. Com vários formulários, todo o andar de um edifício pode ser feito de uma só vez. As formas de túnel requerem espaço suficiente no exterior do edifício para que a forma inteira seja retirada e içada até o próximo nível. Uma seção das paredes é deixada sem fundição para remover as formas. Normalmente, as fundições são feitas com uma frequência de 4 dias. As formas de túnel são mais adequadas para edifícios que têm células iguais ou semelhantes para permitir a reutilização das formas dentro do andar e de um andar para o outro, em regiões com altos preços de mão de obra.

Veja o cofre estrutural .

Fôrma trepante

A cofragem trepante é uma cofragem de tipo especial para estruturas verticais de betão que sobe com o processo de construção. Embora relativamente complicado e caro, pode ser uma solução eficaz para edifícios que são muito repetitivos na forma (como torres ou arranha-céus) ou que requerem uma estrutura de parede contínua (usando fôrma deslizante , um tipo especial de fôrma trepante).

Existem vários tipos de fôrmas trepantes, que são realocadas de vez em quando, ou podem até mesmo se mover sozinhas (geralmente em macacos hidráulicos, necessários para fôrmas autotrepantes e deslizantes).

- Onde a forma de escalada é mais comumente usada

- Arranha-céus

- Pilares da ponte

- Coluna de concreto

- Torres de controle de aeroporto

- Arranha-céus

- Poços de elevador

- Silos

Cofragem flexível

Há um foco crescente na sustentabilidade no design, apoiado por metas de redução de emissões de dióxido de carbono. A baixa energia incorporada do concreto em volume é compensada por sua taxa de consumo, que torna a fabricação de cimento responsável por cerca de 5% das emissões globais de CO2.

O concreto é um fluido que oferece a oportunidade de criar estruturas de quase qualquer geometria de maneira econômica - o concreto pode ser despejado em um molde de quase qualquer formato. Essa fluidez é raramente usada, com o concreto sendo derramado em moldes rígidos para criar estruturas de alto uso de material com grandes pegadas de carbono. O uso onipresente de moldes ortogonais como fôrma de concreto resultou em um vocabulário bem estabelecido de formas prismáticas para estruturas de concreto, mas esses sistemas de fôrma rígida devem resistir a pressões consideráveis e consumir quantidades significativas de material. Além disso, o membro resultante requer mais material e tem um peso próprio maior do que um fundido com uma seção transversal variável.

Métodos de otimização simples podem ser usados para projetar um membro de seção transversal variável no qual a capacidade de flexão e cisalhamento em qualquer ponto ao longo do comprimento do elemento reflete os requisitos do envelope de carregamento aplicado a ele.

Ao substituir os moldes convencionais por um sistema flexível composto principalmente por folhas de tecido de baixo custo, a fôrma flexível aproveita a fluidez do concreto para criar formas de construção altamente otimizadas e interessantes do ponto de vista arquitetônico. Economias de material significativas podem ser alcançadas. A seção otimizada fornece capacidade de estado limite final enquanto reduz o carbono incorporado , melhorando assim o desempenho do ciclo de vida de toda a estrutura.

O controle da seção transversal da viga formada de maneira flexível é a chave para obter um projeto de baixo uso de material. O pressuposto básico é que uma folha de tecido flexível e permeável é mantida em um sistema de cimbre antes que o reforço e o concreto sejam adicionados. Variando a geometria do molde do tecido com a distância ao longo da viga, a forma otimizada é criada. A fôrma flexível, portanto, tem o potencial de facilitar a mudança na filosofia de projeto e construção que será necessária para uma mudança em direção a uma indústria de construção menos intensiva em materiais e mais sustentável. Seu potencial é ainda demonstrado no trabalho de Lee.

A cofragem de tecido é um pequeno nicho na tecnologia do concreto. Ele usa materiais macios e flexíveis contra o concreto fresco como fôrma, normalmente com algum tipo de material têxtil ou plástico de alta tensão. A International Society of Fabric Forming realiza pesquisas sobre cofragem de tecidos.

Design tipo cerca

Um projeto da fábrica russa NPO-22 (com a marca registrada Proster , com o modelo 21 projetado para servir de fôrma) usa "chapas" de ferro (com perfurações) que, se necessário, podem ser dobradas para formar uma curva. A fôrma em chapa com trilhos em V mantém a forma em uma direção (verticalmente) mas, antes de ser reforçada com vigas de aço, pode ser dobrada. Múltiplas folhas podem ser fixadas juntas da mesma maneira que as cercas feitas de "folhas" de ferro podem ser.

- Um círculo pode ser feito a partir de uma única folha de fôrma " 21 ", permitindo formar um pilar.

Uso

Para formas removíveis, uma vez que o concreto tenha sido derramado na fôrma e esteja curado (ou curado ), a fôrma é batida ou decapada (removida) para expor o concreto acabado. O tempo entre o vazamento e a decapagem da fôrma depende das especificações do trabalho, da cura necessária e se a fôrma está suportando algum peso, mas geralmente é de pelo menos 24 horas após o término do vazamento. Por exemplo, o Departamento de Transporte da Califórnia exige que os formulários estejam em vigor por 1–7 dias após o derramamento, enquanto o Departamento de Transporte do Estado de Washington exige que os formulários permaneçam no local por 3 dias com um cobertor úmido do lado de fora.

Acidentes espetaculares ocorreram quando as formas foram removidas muito cedo ou mal projetadas para suportar a carga imposta pelo peso do concreto não curado. Menos críticos e muito mais comuns (embora não menos embaraçosos e muitas vezes caros) são aqueles casos em que a fôrma mal projetada dobra ou quebra durante o processo de enchimento (especialmente se preenchida com uma bomba de concreto de alta pressão). Isso resulta em concreto fresco escapando da fôrma em uma explosão de fôrma , geralmente em grandes quantidades.

O concreto exerce menos pressão contra as formas à medida que endurece. O endurecimento é um processo assintótico , o que significa que a maior parte da resistência final será alcançada após um curto período de tempo, embora algum endurecimento adicional possa ocorrer dependendo do tipo de cimento e aditivos.

O concreto úmido também aplica pressão hidrostática à fôrma. A pressão na parte inferior do formulário é, portanto, maior do que na parte superior. Na ilustração da fôrma do pilar à direita, os 'grampos da coluna' estão mais próximos na parte inferior. Observe que a coluna é reforçada com 'escoras de fôrma' ajustáveis de aço e usa 'parafusos passantes' de 20 mm para apoiar ainda mais o lado comprido da coluna.

Alguns modelos de "cofragem não removível" também podem servir como reforço extra da estrutura.

Galeria

A estrutura de concreto do Royal National Theatre dá a impressão de uma cofragem de madeira

Construção de piscinas com cofragem flexível "Proster 21" .

Veja também

- Fôrma trepante (fôrma que sobe o edifício ascendente durante a construção)

- Cobertura de concreto (profundidade do concreto entre o aço de reforço e a superfície externa)

- Moldagem por deslizamento (método de construção em que o concreto é despejado em uma forma em movimento contínuo)

- Moldado no local de concreto

Literatura

- Matthias Dupke: Einsatzgebiete der Gleitschalung und der Kletter-Umsetz-Schalung: Ein Vergleich der Systeme. 2010, Verlag Diplomarbeiten Agentur, Hamburgo, ISBN 978-3-8386-0295-0 .

- The Concrete Society , Formwork: Um guia para boas práticas