Flotação de espuma - Froth flotation

A flotação por espuma é um processo de separação seletiva de materiais hidrofóbicos de hidrofílicos . Isso é usado nas indústrias de processamento de minerais, reciclagem de papel e tratamento de águas residuais. Historicamente, isso foi usado pela primeira vez na indústria de mineração, onde foi uma das grandes tecnologias facilitadoras do século XX. Foi descrito como "a operação isolada mais importante usada para a recuperação e aprimoramento de minérios de sulfeto ". O desenvolvimento da flotação com espuma melhorou a recuperação de minerais valiosos , como cobre - e minerais contendo chumbo . Junto com a mineração mecanizada, permitiu a recuperação econômica de metais valiosos de minério de qualidade muito inferior do que antes.

História

século 19

Descrições do uso de um processo de flutuação foram encontradas na literatura grega e persa, sugerindo sua antiguidade. Durante o final do século 19, os fundamentos do processo foram descobertos por meio de uma lenta fase evolutiva. Durante a primeira década do século 20, uma investigação mais rápida de óleos, espuma e agitação levou a aplicações comprovadas no local de trabalho, especialmente em Broken Hill, Austrália, que trouxe a inovação tecnológica conhecida como “flotação de espuma”. Durante o início do século 20, ela revolucionou drasticamente o processamento de minerais.

Inicialmente, produtos químicos de ocorrência natural, como ácidos graxos e óleos, foram usados como reagentes de flotação em grande quantidade para aumentar a hidrofobicidade dos minerais valiosos. Desde então, o processo foi adaptado e aplicado a uma ampla variedade de materiais a serem separados, e agentes coletores adicionais, incluindo surfactantes e compostos sintéticos, foram adotados para várias aplicações.

O inglês William Haynes patenteou um processo em 1860 para separar minerais de sulfeto e ganga usando óleo. Escritores posteriores apontaram a patente de Haynes como a primeira patente de "flotação de óleo a granel", embora não haja evidências de que ela tenha sido testada em campo ou usada comercialmente. Em 1877, os irmãos Bessel (Adolph e August) de Dresden, Alemanha, introduziram seu processo de flotação de óleo e espuma, comercialmente bem-sucedido, para a extração de grafite , considerado por alguns a raiz da flotação de espuma. Como o processo de Bessel foi usado em grafite e não em ouro, prata, cobre, chumbo, zinco, etc., seu trabalho foi ignorado pela maioria dos historiadores da tecnologia.

O inventor Hezekiah Bradford, da Filadélfia, inventou um "método de economia de material flutuante na separação de minério" e recebeu a patente norte-americana nº 345951 em 20 de julho de 1886. Ele havia recebido sua primeira patente em 1834, principalmente inventando máquinas para separar ardósia do carvão durante o 1850-1860, e inventou o Bradford Breaker, atualmente em uso pela indústria do carvão. Seu "Bradford Ore Separator", patenteado em 1853 e posteriormente aprimorado, foi usado para concentrar minérios de ferro, cobre e chumbo-zinco por gravidade específica, mas perdeu alguns do metal como flutuação do processo de concentração. A patente de 1886 era para capturar esta "flutuação" usando tensão superficial, a primeira das patentes do processo de flotação de pele que foi eclipsada pela flotação de espuma de óleo. É incerto se sua "flotação patenteada de 1886" "processo foi introduzido com sucesso.

Em 24 de agosto de 1886, Carrie Everson recebeu uma patente para seu processo pedindo óleo [s], mas também um ácido ou um sal, um passo significativo na evolução da história do processo. Em 1890, os testes do processo de Everson foram feitos em Georgetown e Silver Cliff, Colorado, e Baker, Oregon. Ela abandonou o trabalho com a morte do marido e antes de aperfeiçoar um processo de sucesso comercial. Mais tarde, durante o auge das disputas legais sobre a validade de várias patentes durante a década de 1910, a de Everson foi freqüentemente apontada como a patente de flutuação inicial - o que significaria que o processo não seria patenteável novamente por concorrentes posteriores. Muita confusão foi esclarecida recentemente pelo historiador Dawn Bunyak.

Primeiro processo de flotação comercial

O primeiro processo de flotação comercial de sucesso para sulfuretos minerais geralmente reconhecido foi inventado por Frank Elmore, que trabalhou no desenvolvimento com seu irmão, Stanley. A mina de cobre Glasdir em Llanelltyd , perto de Dolgellau, no norte do País de Gales, foi comprada em 1896 pelos irmãos Elmore em conjunto com seu pai, William. Em 1897, os irmãos Elmore instalaram o primeiro processo de flotação comercial de tamanho industrial do mundo para beneficiamento de minerais na mina Glasdir. O processo não era de flutuação de espuma, mas o óleo usado para aglomerar (os fazer bolas de sulfuretos) e pulverizadas bóia -los para a superfície, e foi patenteada em 1898 (revisto 1901). A operação e o processo foram descritos em 25 de abril de 1900 Transactions of the Institution of Mining and Metalurgy of England, que foi reimpresso com comentários, em 23 de junho de 1900, no Engineering and Mining Journal , New York City. A essa altura, eles reconheceram a importância das bolhas de ar para ajudar o óleo a transportar as partículas minerais. À medida que modificações foram feitas para melhorar o processo, tornou-se um sucesso com minérios de metais básicos da Noruega à Austrália.

Os Elmores formaram uma empresa conhecida como Ore Concentration Syndicate Ltd para promover o uso comercial do processo em todo o mundo. Em 1900, Charles Butters de Berkeley, Califórnia, adquiriu os direitos americanos para o processo Elmore depois de ver uma manifestação em Llanelltyd, País de Gales. Butters, um especialista no processo de cianeto , construiu uma planta de processo Elmore no porão do Edifício Dooley, Salt Lake City, e testou o processo de óleo em minérios de ouro em toda a região e testou os rejeitos da usina de ouro Mammoth, distrito de Tintic, Utah, mas sem sucesso. Por causa da reputação de Butters e das notícias de seu fracasso, bem como da tentativa malsucedida na mina de ouro LeRoi em Rossland, BC, o processo Elmore foi praticamente ignorado na América do Norte.

Desenvolvimentos em outros lugares, particularmente em Broken Hill, Austrália pela Minerals Separation, Limited , levaram a décadas de duras batalhas jurídicas e litígios para os Elmores que, em última análise, perderam quando o processo Elmore foi substituído por técnicas mais avançadas. Outro processo de flotação foi inventado de forma independente no início de 1900 na Austrália por Charles Vincent Potter e na mesma época por Guillaume Daniel Delprat . Esse processo (desenvolvido por volta de 1902) não utilizava óleo, mas dependia da flotação pela geração do gás formado pela introdução do ácido na polpa. Em 1902, Froment combinou óleo e flotação gasosa usando uma modificação do processo Potter-Delprat. Durante a primeira década do século XX, Broken Hill tornou-se o centro de inovação levando ao aperfeiçoamento do processo de flotação de espuma por muitos tecnólogos, emprestando uns dos outros e construindo sobre esses primeiros sucessos.

Ainda outro processo foi desenvolvido em 1902 por Arthur C. Cattermole, que emulsionou a polpa com uma pequena quantidade de óleo, sujeitou-a a uma agitação violenta e depois a uma agitação lenta que coagulou os minerais alvo em nódulos que foram separados da polpa por gravidade. The Minerals Separation Ltd., formada na Grã-Bretanha em 1903 para adquirir a patente Cattermole, concluiu que não teve sucesso. Os metalúrgicos da equipe continuaram a testar e combinar outras descobertas para patentear seu processo em 1905, chamado de processo Sulman-Picard-Ballot, em homenagem a funcionários da empresa e titulares de patentes. O processo foi bem-sucedido na planta do Bloco Central, Broken Hill, naquele ano. Significativo em seu processo de "flotação de espuma de agitação" foi o uso de menos de 1% de óleo e uma etapa de agitação que criou pequenas bolhas, que forneceram mais superfície para capturar o metal e flutuar em uma espuma na superfície. Um trabalho útil foi realizado por Leslie Bradford em Port Pirie e por William Piper , Sir Herbert Gepp e Auguste de Bavay .

A Mineral Separation também comprou outras patentes para consolidar a propriedade de quaisquer direitos conflitantes em potencial para o processo de flotação - exceto para as patentes da Elmore. Em 1910, quando a Zinc Corporation substituiu seu processo Elmore pelo processo de flotação de espuma de Separação de Minerais (Sulman-Picard-Ballot) em sua planta de Broken Hill, a primazia da Separação de Minerais sobre outros concorrentes do processo foi assegurada. Henry Livingston Sulman foi posteriormente reconhecido por seus pares em sua eleição como Presidente do Instituto (Britânico) de Mineração e Metalurgia , que também lhe concedeu a medalha de ouro.

século 20

Os acontecimentos nos Estados Unidos foram menos do que espetaculares. As falhas de Butters, assim como outras, foram seguidas após 1904, com o processo do escocês Stanley MacQuisten (um método baseado em tensão superficial), que foi desenvolvido com um mínimo de sucesso em Nevada e Idaho, mas isso não funcionaria quando os limos estivessem presentes, um falha grave. Henry E. Wood de Denver desenvolveu seu processo de flotação seguindo as mesmas linhas em 1907, patenteado em 1911, com algum sucesso em minérios de molibdênio. Na maior parte, entretanto, essas foram tentativas isoladas, sem alarde, para o que só pode ser chamado de sucessos marginais.

Em 1911, James M. Hyde , um ex-funcionário da Minerals Separation, Ltd., modificou o processo de Separação de Minerais e instalou uma planta de teste em Butte and Superior Mill em Basin, Montana , a primeira dessas instalações nos EUA. Em 1912, ele projetou a fábrica de zinco Butte & Superior, Butte, Montana, a primeira grande planta de flotação da América. A Minerals Separation, Ltd., que havia aberto um escritório em San Francisco, processou Hyde por infração, assim como a empresa Butte & Superior, ambos os casos foram finalmente vencidos pela empresa na Suprema Corte dos Estados Unidos. Daniel Cowan Jackling e seus sócios, que controlavam a Butte & Superior, também refutaram a patente de separação de minerais e financiaram as batalhas legais que se seguiram, que duraram mais de uma década. Elas - Utah Copper (Kennecott), Nevada Consolidated, Chino Copper, Ray Con e outras firmas Jackling - acabaram se estabelecendo, em 1922, pagando uma taxa substancial pelas licenças de uso do processo de Separação de Minerais. Um resultado infeliz da disputa foi a divisão profissional entre a comunidade de engenheiros de mineração por uma geração.

Em 1913, a Minerals Separation pagou por uma planta de teste para a Inspiration Copper Company em Miami, Arizona. Construído sob o diretor do escritório de São Francisco, Edward Nutter, foi um sucesso. O engenheiro de inspiração LD Ricketts arrancou um moinho de concentração por gravidade e o substituiu pelo processo de separação de minerais, o primeiro uso importante do processo em uma mina de cobre americana. Um dos principais detentores do estoque da Inspiration eram os homens que controlavam a grande mina Anaconda de Butte. Eles imediatamente seguiram o sucesso da Inspiration para construir uma planta licenciada de separação de minerais em Butte, em 1915-1916, uma importante declaração sobre a aceitação final do processo patenteado de separação de minerais.

John M. Callow, da Engenharia Geral de Salt Lake City , acompanhou a flutuação de documentos técnicos e a introdução tanto no Butte e no Superior Mill e no Inspiration Copper no Arizona e determinou que a agitação mecânica era uma desvantagem para a tecnologia existente. Apresentando um tijolo poroso com ar comprimido e um mecanismo mecânico de agitação, Callow solicitou uma patente em 1914 (alguns dizem que Callow, um partidário de Jackling, inventou sua célula como um meio de evitar o pagamento de royalties à Separação de Minerais, que firma usando seu celular eventualmente foram forçados a fazer pelos tribunais). Este método, conhecido como Flotação Pneumática, foi reconhecido como uma alternativa ao processo de Separação de Minerais de concentração de flotação. O Instituto Americano de Engenheiros de Mineração concedeu a Callow a medalha de ouro James Douglas em 1926 por suas contribuições ao campo da flotação. Naquela época, a tecnologia de flotação estava mudando, principalmente com a descoberta do uso de xantatos e outros reagentes, o que tornava a célula Callow e seu processo obsoletos.

O professor da Montana Tech, Antoine Marc Gaudin, definiu o período inicial de flutuação como a fase mecânica, enquanto no final dos anos 1910 ele entrou na fase química. As descobertas em reagentes, especialmente o uso de xantatos patenteados pelo químico de Separações de Minerais Cornelius H. Keller, não aumentaram tanto a captura de minerais pelo processo quanto o tornaram muito mais gerenciável nas operações do dia a dia. As patentes de flotação iniciais da Minerals Separation terminaram em 1923, e novas para processos químicos deram a ela uma posição significativa na década de 1930. Durante este período, a empresa também desenvolveu e patenteou processos de flotação para ferro em seu laboratório de Hibbing e de fosfato em seu laboratório na Flórida. Outra fase rápida de inovação do processo de flotação não ocorreu até depois de 1960.

Na década de 1960, a técnica de flotação de espuma foi adaptada para destintar papel reciclado .

O sucesso do processo é evidenciado pelo número de requerentes como "descobridores" da flutuação. Em 1961, os engenheiros americanos celebraram "50 anos de flutuação" e consagraram James Hyde e sua fábrica Butte & Superior. Em 1977, engenheiros alemães celebraram o "centésimo aniversário da flutuação" com base na patente dos irmãos Bessel de 1877. A histórica mina de cobre Glasdir anuncia seus passeios no País de Gales como o local da "descoberta da flutuação" baseada no trabalho dos irmãos Elmore. Escritores recentes, devido ao interesse em celebrar as mulheres na ciência, defendem Carrie Everson de Denver como a mãe do processo com base em sua patente de 1885. Omitidos desta lista estão os engenheiros, metalúrgicos e químicos da Minerals Separation, Ltd., que, pelo menos nos tribunais americanos e australianos, conquistou o controle das patentes de flotação de espuma, bem como o direito do reclamante como descobridores da flotação de espuma. Mas, como escreve o historiador Martin Lynch, "A separação mineral acabaria prevalecendo depois de levar o caso à Suprema Corte dos Estados Unidos [e à Câmara dos Lordes] e, ao fazê-lo, ganhou para si o ódio cordial de muitos no mundo da mineração."

Indústrias

Processamento de minerais

A flotação por espuma é um processo para separar os minerais da ganga, aproveitando as diferenças em sua hidrofobicidade . As diferenças de hidrofobicidade entre minerais valiosos e resíduos de ganga aumentam com o uso de surfactantes e agentes umectantes. A separação seletiva dos minerais torna o processamento de minérios complexos (ou seja, mistos) economicamente viável. O processo de flotação é usado para a separação de uma grande variedade de sulfetos , carbonatos e óxidos antes de um refinamento posterior. Fosfatos e carvão também são atualizados (purificados) pela tecnologia de flotação.

Antes de 1907, quase todo o cobre extraído nos Estados Unidos vinha de depósitos de veios subterrâneos, com média de 2,5% de cobre. Em 1991, o teor médio do minério de cobre extraído nos Estados Unidos havia caído para apenas 0,6%.

Tratamento de água poluída

O processo de flotação também é amplamente utilizado em estações de tratamento de águas residuais industriais, onde remove gorduras, óleos, graxas e sólidos suspensos das águas residuais. Essas unidades são chamadas de unidades de flotação por ar dissolvido (DAF). Em particular, as unidades de flotação por ar dissolvido são usadas na remoção de óleo de efluentes de águas residuais de refinarias de petróleo , plantas petroquímicas e químicas , plantas de processamento de gás natural e instalações industriais semelhantes.

Reciclagem de papel

A flotação por espuma é um dos processos usados para recuperar papel reciclado . Na indústria de papel, essa etapa é chamada de destintamento ou simplesmente flotação. O objetivo é liberar e remover os contaminantes hidrofóbicos do papel reciclado. Os contaminantes são principalmente tintas de impressão e adesivos . Normalmente, a configuração é um sistema de dois estágios com 3,4 ou 5 células de flotação em série.

Princípio da Operação

Antes que a flotação com espuma possa funcionar, o minério a ser tratado é reduzido a partículas finas por fragmentação, de modo que os vários minerais existam como grãos fisicamente separados. Este processo é conhecido como liberação total . Os tamanhos das partículas são normalmente menores que 0,1 mm (100 µm), mas às vezes são necessários tamanhos menores que 7–10 µm. Há uma tendência para o tamanho de liberação dos minerais diminuir com o tempo, à medida que os corpos de minério com grãos de minerais grosseiros que podem ser separados em tamanhos maiores são esgotados e substituídos por corpos de minério que antes eram considerados muito difíceis.

Na indústria de mineração, as plantas onde a flotação é realizada para concentrar o minério são geralmente conhecidas como concentradores ou moinhos .

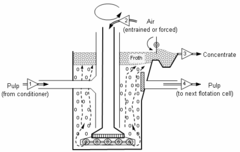

Para a flotação de espuma, uma pasta aquosa do minério moído é tratada com o agente de espumação. Um exemplo é o etil xantato de sódio como coletor na flotação da galena (sulfeto de chumbo) para separá-la da esfalerita (sulfeto de zinco). A parte polar do ânion xantato se liga às partículas de minério e a parte do hidrocarboneto não polar forma uma camada hidrofóbica. As partículas são trazidas para a superfície da água por bolhas de ar. Cerca de 300 g / tonelada de minério são necessários para uma separação eficiente. A eficiência da ação hidrofóbica aumenta, mas a seletividade para o tipo de minério diminui com o aumento do comprimento da cadeia de hidrocarbonetos nos xantatos. A cadeia é mais curta em etil xantato de sódio, o que a torna altamente seletiva para minérios de cobre, níquel, chumbo, ouro e zinco. Soluções aquosas (10%) com pH = 7–11 são normalmente usadas no processo. Essa lama (mais apropriadamente chamada de polpa ) de partículas hidrofóbicas e partículas hidrofílicas é então introduzida em tanques conhecidos como células de flotação que são aeradas para produzir bolhas. As partículas hidrofóbicas se fixam nas bolhas de ar, que sobem para a superfície, formando uma espuma. A espuma é removida da célula, produzindo um concentrado ("conc") do mineral alvo.

Agentes espumantes, conhecidos como espumantes , podem ser introduzidos na polpa para promover a formação de uma espuma estável no topo da célula de flotação.

Os minerais que não flutuam na espuma são chamados de rejeitos de flotação ou caudas de flotação . Esses rejeitos também podem ser submetidos a outros estágios de flotação para recuperar as partículas valiosas que não flutuaram na primeira vez. Isso é conhecido como limpeza . Os rejeitos finais após a eliminação são normalmente bombeados para disposição como aterro de minas ou para instalações de disposição de rejeitos para armazenamento de longo prazo.

A eficiência da flotação da espuma é determinada por uma série de probabilidades: aquelas de contato partícula-bolha, ligação partícula-bolha, transporte entre a polpa e a espuma e coleta de espuma para a máquina de lavar. Em uma célula agitada mecanicamente convencional, a fração de vazio (ou seja, o volume ocupado por bolhas de ar) é baixa (5 a 10 por cento) e o tamanho da bolha é geralmente maior do que 1 mm. Isso resulta em uma área de interface relativamente baixa e uma baixa probabilidade de contato partícula-bolha. Consequentemente, várias células em série são necessárias para aumentar o tempo de residência da partícula, aumentando assim a probabilidade de contato partícula-bolha.

A flotação é normalmente realizada em vários estágios para maximizar a recuperação do mineral ou minerais alvo e a concentração desses minerais no concentrado, enquanto minimiza a entrada de energia.

Estágios de flotação

Desbaste

O primeiro estágio é denominado desbaste , que produz um concentrado mais áspero . O objetivo é remover a quantidade máxima do mineral valioso com o tamanho de partícula mais grosso possível. Quanto mais fino um minério for moído, maior será a energia necessária, por isso faz sentido moer bem apenas as partículas que precisam de moagem fina. A liberação completa não é necessária para uma flotação mais áspera, apenas liberação suficiente para liberar ganga suficiente do mineral valioso para obter uma alta recuperação.

O objetivo principal do desbaste é recuperar o máximo possível dos minerais valiosos, com menos ênfase na qualidade do concentrado produzido.

Em alguns concentradores, pode haver uma etapa de pré - rotação que precede o desbaste. Isso é feito quando há alguns materiais indesejáveis, como carbono orgânico, que flutuam prontamente. Eles são removidos primeiro para evitar que flutuem durante o desbaste (e assim contaminando o concentrado mais áspero).

Limpeza

O concentrado mais grosso é normalmente submetido a outros estágios de flotação para rejeitar mais dos minerais indesejáveis que também se reportam à espuma, em um processo conhecido como limpeza . O produto de limpeza é conhecido como concentrado de limpeza ou concentrado final .

O objetivo da limpeza é produzir o mais alto grau de concentrado possível.

O concentrado mais áspero é frequentemente sujeito a moagem adicional (geralmente chamada de reafiação ) para obter uma liberação mais completa dos minerais valiosos. Por ser uma massa menor do que a do minério original, menos energia é necessária do que seria necessário se todo o minério fosse retificado. A reafiação é freqüentemente realizada em moinhos de remoagem especializados , como o IsaMill , projetado para reduzir ainda mais a energia consumida durante a reafiação para tamanhos mais finos.

Scavenging

A etapa de flotação mais áspera geralmente é seguida por uma etapa de flotação de necrófago que é aplicada aos rejeitos mais ásperos. O objetivo é recuperar qualquer um dos minerais alvo que não foram recuperados durante o estágio inicial de desbaste. Isso pode ser obtido alterando as condições de flotação para torná-las mais rigorosas do que o desbaste inicial, ou pode haver alguma moagem secundária para fornecer maior liberação.

O concentrado dos necrófagos mais ásperos poderia ser devolvido à alimentação mais áspera para reflutuação ou enviado para células de limpeza especiais.

Da mesma forma, a etapa de limpeza também pode ser seguida por uma etapa de eliminação realizada nos rejeitos de limpeza.

Ciência da flutuação

Para serem eficazes em uma determinada pasta de minério, os coletores são escolhidos com base em seu umedecimento seletivo dos tipos de partículas a serem separadas. Um bom coletor irá adsorver , física ou quimicamente, com um dos tipos de partículas. Isso fornece o requisito termodinâmico para que as partículas se liguem à superfície de uma bolha. A atividade umectante de um surfactante em uma partícula pode ser quantificada medindo os ângulos de contato que a interface líquido / bolha faz com ele. Outra medida importante para a fixação de bolhas às partículas é o tempo de indução. O tempo de indução é o tempo necessário para que a partícula e a bolha rompam a película fina que separa a partícula e a bolha. Essa ruptura é obtida pelas forças superficiais entre a partícula e a bolha.

Os mecanismos de fixação das partículas-bolha são muito complexos e consistem em três etapas, colisão, fixação e desprendimento. A colisão é obtida quando as partículas estão dentro do tubo de colisão de uma bolha e isso é afetado pela velocidade da bolha e pelo raio da bolha. O tubo de colisão corresponde à região em que uma partícula irá colidir com a bolha, com o perímetro do tubo de colisão correspondendo à trajetória rasante.

A fixação da partícula à bolha é controlada pelo tempo de indução da partícula e da bolha. A partícula e a bolha precisam se ligar e isso ocorre se o tempo em que a partícula e a bolha estão em contato uma com a outra for maior do que o tempo de indução necessário. Este tempo de indução é afetado pela viscosidade do fluido, tamanho da partícula e bolha e as forças entre a partícula e as bolhas.

O desprendimento de uma partícula e bolha ocorre quando a força exercida pela tensão superficial é excedida por forças de cisalhamento e forças gravitacionais. Essas forças são complexas e variam dentro da célula. O alto cisalhamento será experimentado próximo ao impulsor de uma célula de flotação mecânica e principalmente a força gravitacional na zona de coleta e limpeza de uma coluna de flotação.

Problemas significativos de arrastamento de partículas finas ocorrem à medida que essas partículas apresentam baixa eficiência de colisão, bem como adelgaçamento e degradação das superfícies das partículas. Partículas grossas mostram uma baixa recuperação do mineral valioso devido à baixa liberação e alta eficiência de destacamento.

Teoria

Adesão seletiva

A flotação da espuma depende da adesão seletiva de bolhas de ar às superfícies minerais em uma pasta de mineral / água. As bolhas de ar se fixarão em partículas mais hidrofóbicas . A fixação das bolhas na superfície é determinada pelas energias interfaciais entre as fases sólida, líquida e gasosa. Isso é determinado pela Equação de Young-Dupré :

Onde:

- γ lv é a energia de superfície da interface líquido / vapor

- γ sv é a energia de superfície da interface sólido / vapor

- γ sl é a energia de superfície da interface sólido / líquido,

- θ é o ângulo de contato , o ângulo formado na junção entre as fases de vapor, sólida e líquida.

Os minerais direcionados para a separação podem ser quimicamente modificados na superfície com coletores para que sejam mais hidrofóbicos. Os coletores são um tipo de surfactante que aumenta a hidrofobicidade natural da superfície, aumentando a separabilidade das partículas hidrofóbicas e hidrofílicas. Os coletores se ligam quimicamente por quimissorção ao mineral ou adsorvem na superfície por fisissorção .

IMFs e forças de superfície nas interações bolha-partícula

Colisão

As taxas de colisão para partículas finas (50 - 80 μm) podem ser modeladas com precisão, mas não há teoria atual que modele com precisão a colisão de bolha-partícula para partículas tão grandes quanto 300 μm, que são comumente usadas em processos de flotação.

Para partículas finas, a lei de Stokes subestima a probabilidade de colisão, enquanto a equação potencial baseada na carga de superfície superestima a probabilidade de colisão, então uma equação intermediária é usada.

É importante saber as taxas de colisão no sistema, uma vez que esta etapa precede a adsorção onde um sistema trifásico é formado.

Adsorção (anexo)

A eficácia de um meio para adsorver a uma partícula é influenciada pela relação entre as superfícies de ambos os materiais. Existem vários fatores que afetam a eficiência da adsorção nos domínios químico, termodinâmico e físico. Esses fatores podem variar desde energia superficial e polaridade até a forma, tamanho e aspereza da partícula. Na flotação de espuma, a adsorção é uma forte consequência da energia de superfície, uma vez que as partículas pequenas têm uma alta relação entre área de superfície e tamanho, resultando em superfícies de maior energia para formar atrações com adsorbatos. As bolhas de ar devem aderir seletivamente aos minerais desejados para elevá-los à superfície da pasta enquanto molha os outros minerais e os deixa no meio aquoso da pasta.

As partículas que podem ser facilmente umedecidas pela água são chamadas de hidrofílicas, enquanto as partículas que não são facilmente umedecidas pela água são chamadas de hidrofóbicas. As partículas hidrofóbicas têm tendência para formar uma fase separada em meio aquoso. Na flotação de espuma, a eficácia de uma bolha de ar para aderir a uma partícula é baseada em quão hidrofóbica a partícula é. Partículas hidrofóbicas têm afinidade com bolhas de ar, levando à adsorção. As combinações bolha-partícula são elevadas à zona de espuma impulsionada pelas forças de flutuabilidade.

A fixação das bolhas nas partículas é determinada pelas energias interfaciais entre as fases sólida, líquida e vapor, conforme modelado pela Equação de Young / Dupre. As energias interfaciais podem ser baseadas na estrutura natural dos materiais, ou a adição de tratamentos químicos pode melhorar a compatibilidade energética.

Os coletores são os principais aditivos usados para melhorar as superfícies das partículas. Eles funcionam como surfactantes para isolar seletivamente e auxiliar na adsorção entre as partículas de interesse e as bolhas que sobem pela pasta. Coletores comuns usados na flotação são ligantes de enxofre aniônicos, que têm uma estrutura bifuncional com uma porção iônica que compartilha atração com metais, e uma porção hidrofóbica, como uma longa cauda de hidrocarboneto. Esses coletores revestem a superfície de uma partícula com uma monocamada de substância apolar para auxiliar na separação da fase aquosa, diminuindo a solubilidade da partícula adsorvida em água. Os ligantes adsorvidos podem formar micelas em torno das partículas e formar coloides de pequenas partículas, melhorando ainda mais a estabilidade e a separação de fases.

Dessorção (desprendimento)

A adsorção de partículas em bolhas é essencial para separar os minerais da lama, mas os minerais devem ser purificados dos aditivos usados na separação, como coletores, espumantes e modificadores. O produto do processo de limpeza ou dessorção é conhecido como concentrado de limpeza. O desprendimento de uma partícula e da bolha requer a clivagem da ligação de adsorção conduzida por forças de cisalhamento. Dependendo do tipo de célula de flotação, as forças de cisalhamento são aplicadas por uma variedade de sistemas mecânicos. Entre os mais comuns estão impulsores e misturadores. Alguns sistemas combinam as funcionalidades desses componentes, colocando-os em locais-chave onde podem fazer parte de vários mecanismos de flotação de espuma. As células de limpeza também aproveitam as forças gravitacionais para melhorar a eficiência da separação. A dessorção em si é um fenômeno químico em que os compostos são apenas fisicamente ligados uns aos outros, sem ter qualquer ligação química.

Cálculos de desempenho

Equações relevantes

Uma quantidade comum usada para descrever a eficiência de coleta de um processo de flotação de espuma é a recuperação de flotação ( ). Essa quantidade incorpora as probabilidades de colisão e fixação de partículas às bolhas de flotação de gás.

Onde:

- , que é o produto da probabilidade da partícula ser coletada ( ) e o número de possíveis colisões de partículas ( )

- é o diâmetro da partícula

- é o diâmetro da bolha

- é uma altura especificada dentro da flutuação em que a recuperação foi calculada

- é a concentração de partículas

A seguir, estão vários métodos matemáticos adicionais frequentemente usados para avaliar a eficácia dos processos de flotação de espuma. Essas equações são mais simples do que o cálculo da recuperação da flotação , pois se baseiam exclusivamente nas quantidades de entradas e saídas dos processos.

Para as seguintes equações:

- é a porcentagem em peso da ração

- é o percentual de concentrado em peso

- é a porcentagem em peso de rejeitos

- , , E são os ensaios metalúrgicos do concentrado, rejeitos, e alimentos para animais, respectivamente

Razão do peso da alimentação para o peso do concentrado (sem unidade)

Por cento de metais recuperados ( ) em peso %

Por cento de metais perdido ( ) em peso %

Por cento de peso recuperado em peso %

Curvas de recuperação de grau

As curvas de recuperação de grau são ferramentas úteis para avaliar a compensação de produzir um concentrado de alto grau, mantendo a taxa de recuperação o mais baixa possível, dois aspectos importantes da flotação de espuma. Essas curvas são desenvolvidas empiricamente com base no processo de flotação de espuma individual de uma planta específica. À medida que as curvas são deslocadas na direção x positiva (para a direita) e na direção y positiva (para cima), o desempenho do processo de flotação de espuma é considerado como melhorando. Uma desvantagem dessas curvas é que elas só podem comparar as relações grau-recuperação de um grau de alimentação e taxa de alimentação específicos. Se uma empresa tem uma variação de graus de alimentação e taxas usadas (uma ocorrência extremamente comum) em seu processo de flotação de espuma, curvas de recuperação de grau para cada par de grau de alimentação e taxa de recuperação teriam que ser construídas a fim de fornecer informações significativas para o plantar.

Equipamento de flutuação

A flotação pode ser realizada em células ou tanques retangulares ou cilíndricos agitados mecanicamente, colunas de flotação, células Jameson ou máquinas de flotação destintada. Classificado pelo método de absorção de ar, é justo afirmar que surgiram dois grupos distintos de equipamentos de flotação: máquinas pneumáticas e mecânicas. Geralmente as máquinas pneumáticas fornecem um concentrado de baixo grau e poucos problemas operacionais.

As células mecânicas usam um grande misturador e mecanismo difusor no fundo do tanque de mistura para introduzir o ar e fornecer ação de mistura. As colunas de flutuação usam pulverizadores de ar para introduzir o ar na parte inferior de uma coluna alta enquanto introduz a lama acima. O movimento contracorrente da pasta fluindo para baixo e o ar fluindo para cima fornecem ação de mistura. Células mecânicas geralmente têm uma taxa de transferência mais alta, mas produzem material de qualidade inferior, enquanto as colunas de flotação geralmente têm uma taxa de transferência baixa, mas produzem material de qualidade superior.

A célula Jameson não usa impulsores nem spargers, em vez disso, combina a lama com o ar em um downcomer onde o alto cisalhamento cria as condições de turbulência necessárias para o contato das partículas da bolha.

Mecânica de flotação

As seguintes etapas são seguidas, seguindo a moagem para liberação das partículas minerais:

- Condicionamento do reagente para atingir cargas superficiais hidrofóbicas nas partículas desejadas

- Coleta e transporte ascendente por bolhas em contato íntimo com ar ou nitrogênio

- Formação de uma espuma estável na superfície da célula de flotação

- Separação da espuma carregada de minerais do banho (célula de flotação)

Circuito de flotação simples para concentração de minerais. Os triângulos numerados mostram a direção do fluxo do riacho. Vários reagentes de flotação são adicionados a uma mistura de minério e água (chamada polpa) em um tanque de condicionamento. A taxa de fluxo e o tamanho do tanque são projetados para dar aos minerais tempo suficiente para serem ativados. A polpa condicionadora [1] é alimentada a um banco de células mais ásperas que removem a maioria dos minerais desejados como um concentrado. A polpa mais áspera [2] passa para um banco de células necrófagas onde reagentes adicionais podem ser adicionados. A espuma das células necrófagas [3] geralmente é devolvida às células mais ásperas para tratamento adicional, mas em alguns casos pode ser enviada para células limpas especiais. A polpa eliminadora é geralmente estéril o suficiente para ser descartada como caudas. Os circuitos de flotação mais complexos têm vários conjuntos de células mais limpas e re-limpadoras e uma re-moagem intermediária de polpa ou concentrado.

Produtos químicos de flotação

Colecionadores

Para muitos minérios (por exemplo, os de Cu, Mo, W, Ni), os coletores são ligantes de enxofre aniônicos. Particularmente populares são os sais de xantato , incluindo amil xantato de potássio (PAX), isobutil xantato de potássio (PIBX), etil xantato de potássio (KEX), isobutil xantato de sódio (SIBX), isopropil xantato de sódio (SIPX), etil xantato de sódio (SEX). Outros coletores incluem ligantes baseados em enxofre relacionados: ditiofosfatos , ditiocarbamatos . Ainda outras classes de colecionadores incluir o tiouréia thiocarbanilide . Ácidos graxos também têm sido usados.

Para alguns minerais (por exemplo, silvinita para KCl), aminas graxas são usadas como coletores.

Espumantes

Uma variedade de compostos são adicionados para estabilizar as espumas. Esses aditivos incluem óleo de pinho , vários álcoois ( metil isobutil carbinol (MIBC) ), poliglicóis , xilenol (ácido cresílico).

Modificadores

Uma variedade de outros compostos são adicionados para otimizar o processo de separação, esses aditivos são chamados de modificadores. Os reagentes modificadores reagem tanto com as superfícies minerais quanto com coletores e outros íons na polpa de flotação, resultando em uma resposta de flotação modificada e controlada.

- Os modificadores de pH incluem cal (usado como cal viva CaO, ou mais comumente como cal apagada, uma pasta de Ca (OH) 2 ), carbonato de sódio (Na 2 CO 3 ), soda cáustica (NaOH), ácido sulfúrico e clorídrico (H 2 SO 4 , HCl).

- Os modificadores aniônicos incluem fosfatos, silicatos e carbonatos.

- Os modificadores orgânicos incluem os espessantes dextrina , amido , cola e CMC .

Compostos químicos para destintagem de papel reciclado

- Controle de pH: silicato de sódio e hidróxido de sódio

- Fonte de íons de cálcio : água dura , cal ou cloreto de cálcio

- Coletor: ácido graxo, emulsão de ácido graxo, sabão de ácido graxo e / ou siloxano organomodificado

Aplicações específicas de minério

Ilustrativo, o processo de flotação é usado para purificação de cloreto de potássio a partir de cloreto de sódio e minerais de argila. O mineral triturado é suspenso em salmoura na presença de sais de amônio graxos . Como o grupo amônio e o K + têm raios iônicos muito semelhantes (ca. 0,135, 0,143 nm, respectivamente), os centros de amônio trocam por sítios de potássio na superfície nas partículas de KCl, mas não nas partículas de NaCl. As longas cadeias de alquil conferem então hidrofobicidade às partículas, o que lhes permite formar espumas.

| Minérios de sulfeto | ||

|

|

|

|

|

|

|

|

|

| Minérios Nonsulfide | ||

Veja também

- Deinking

- Flotação por ar dissolvido (DAF)

- Floculação

- Lista de tecnologias de tratamento de águas residuais

Referências

Leitura adicional

- Flotação de Espuma: Um Século de Inovação, de Maurice C. Fuerstenau et al. 2007, SME, 891 pp. ISBN 978-0873352529 . Visualização do Google Livros