Litografia de imersão - Immersion lithography

A litografia de imersão é uma técnica de aprimoramento da resolução da fotolitografia para a fabricação de circuitos integrados (ICs) que substitui o espaço de ar normal entre a lente final e a superfície do wafer por um meio líquido que tem um índice de refração maior que um. A resolução é aumentada por um fator igual ao índice de refração do líquido. As ferramentas de litografia de imersão atuais usam água altamente purificada para este líquido, alcançando tamanhos de recursos abaixo de 45 nanômetros. ASML e Nikon são atualmente os únicos fabricantes de sistemas de litografia por imersão.

A ideia da litografia de imersão foi proposta pela primeira vez pelo engenheiro taiwanês Burn J. Lin e realizada na década de 1980. A TSMC começou a produção comercial de nós semicondutores de 90 nanômetros usando litografia de imersão em 2004. No mesmo ano, o diretor de tecnologia de silício da IBM , Ghavam Shahidi , anunciou que a IBM planeja comercializar litografia baseada em luz filtrada pela água. A litografia de imersão agora está sendo estendida para nós abaixo de 20 nm por meio do uso de padrões múltiplos .

A capacidade de resolver recursos em litografia óptica está diretamente relacionada à abertura numérica do equipamento de imagem, a abertura numérica sendo o seno do ângulo de refração máximo multiplicado pelo índice de refração do meio através do qual a luz viaja. As lentes nos scanners de fotolitografia "seca" de resolução mais alta focalizam a luz em um cone cujo limite é quase paralelo à superfície do wafer. Como é impossível aumentar a resolução por refração adicional, a resolução adicional é obtida inserindo um meio de imersão com um índice de refração mais alto entre a lente e o wafer. O borrão é reduzido por um fator igual ao índice de refração do meio. Por exemplo, para imersão em água usando luz ultravioleta no comprimento de onda de 193 nm, o índice de refração é 1,44.

O aumento de resolução da litografia por imersão é de cerca de 30–40% (dependendo dos materiais usados). No entanto, a profundidade de foco, ou tolerância na planicidade da topografia do wafer, é melhorada em comparação com a ferramenta "seca" correspondente na mesma resolução.

Defeitos

Preocupações com defeitos, por exemplo, água deixada para trás (marcas d'água) e perda de adesão resist-water (espaço de ar ou bolhas), levaram a considerações sobre o uso de uma camada de acabamento diretamente sobre o fotorresiste. Este acabamento serviria como uma barreira para a difusão química entre o meio líquido e o fotorresiste. Além disso, a interface entre o líquido e o acabamento seria otimizada para redução da marca d'água. Ao mesmo tempo, os defeitos do uso do acabamento devem ser evitados.

Acabamentos agora foram ajustados para uso como revestimentos anti-reflexo, especialmente para casos de hiper-NA (NA> 1).

Em 2008, a contagem de defeitos em wafers impressos por litografia de imersão atingiu a capacidade de nível zero.

Impactos de polarização

Os efeitos de polarização devido a altos ângulos de interferência no fotorresiste também devem ser considerados como recursos próximos a 40 nm. Portanto, as fontes de iluminação geralmente precisam ser polarizadas azimutalmente para coincidir com a iluminação do pólo para a imagem de espaço de linha ideal.

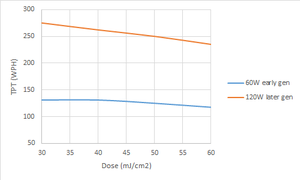

Taxa de transferência

As ferramentas de litografia de imersão atualmente apresentam os maiores rendimentos (275 WPH) como direcionado para a fabricação de alto volume. Isso é obtido por meio de velocidades de estágio mais altas, que por sua vez, são permitidas por fontes de pulso de laser ArF de maior potência . Especificamente, a taxa de transferência é diretamente proporcional à velocidade do estágio V, que está relacionada à dose D e à largura da fenda retangular S e à intensidade da fenda I ss (que está diretamente relacionada à potência do pulso) por V = I ss * S / D. A altura da fenda é igual à altura do campo. A largura da fenda S, por sua vez, é limitada pelo número de pulsos para fazer a dose (n), dividido pela frequência dos pulsos do laser (f), na velocidade máxima de varredura V máx por S = V máx * n / f. Em uma frequência fixa fe número de pulso n, a largura da fenda será proporcional à velocidade máxima do estágio. Conseqüentemente, o rendimento em uma determinada dose é melhorado aumentando a velocidade máxima do estágio, bem como aumentando a potência do pulso.

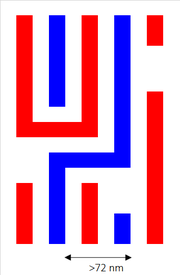

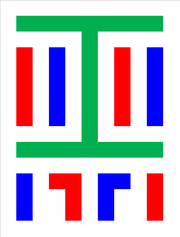

Padrões múltiplos

O limite de resolução para uma ferramenta de imersão de 1,35 NA operando em comprimento de onda de 193 nm é 36 nm. Ir além desse limite no meio-tom requer padrões múltiplos . Na fundição de 20 nm e nos nós de memória e além, a padronização dupla e a padronização tripla já estão sendo usadas com litografia de imersão para as camadas mais densas.