Instrumentação - Instrumentation

Instrumentação é um termo coletivo para instrumentos de medição que são usados para indicar, medir e registrar quantidades físicas. O termo tem origem na arte e na ciência da fabricação de instrumentos científicos .

A instrumentação pode se referir a dispositivos tão simples como termômetros de leitura direta ou tão complexos como componentes multissensores de sistemas de controle industriais . Hoje, os instrumentos podem ser encontrados em laboratórios, refinarias, fábricas e veículos, bem como no uso doméstico diário (por exemplo, detectores de fumaça e termostatos )

História e desenvolvimento

A história da instrumentação pode ser dividida em várias fases.

Pré-industrial

Os elementos da instrumentação industrial têm uma longa história. Escalas para comparar pesos e indicadores simples para indicar a posição são tecnologias antigas. Algumas das primeiras medições foram de tempo. Um dos relógios de água mais antigos foi encontrado na tumba do antigo faraó egípcio Amenhotep I , enterrado por volta de 1500 AC. Melhorias foram incorporadas aos relógios. Em 270 aC, eles tinham os rudimentos de um dispositivo de sistema de controle automático.

Em 1663, Christopher Wren apresentou à Royal Society um projeto para um "relógio meteorológico". Um desenho mostra sensores meteorológicos movendo canetas sobre papel acionados por um relógio. Esses dispositivos não se tornaram padrão na meteorologia por dois séculos. O conceito permaneceu praticamente inalterado, conforme evidenciado pelos registradores gráficos pneumáticos, onde um fole pressurizado desloca uma caneta. A integração de sensores, monitores, gravadores e controles era incomum até a revolução industrial, limitada tanto pela necessidade quanto pela praticidade.

Industrial precoce

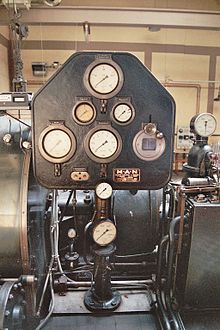

Os primeiros sistemas usavam conexões diretas de processo a painéis de controle locais para controle e indicação, que desde o início dos anos 1930 viu a introdução de transmissores pneumáticos e controladores automáticos de 3 termos (PID).

As faixas dos transmissores pneumáticos foram definidas pela necessidade de controlar válvulas e atuadores em campo. Normalmente, um sinal variando de 3 a 15 psi (20 a 100 kPa ou 0,2 a 1,0 kg / cm2) como um padrão, foi padronizado com 6 a 30 psi ocasionalmente sendo usado para válvulas maiores. A eletrônica do transistor permitiu que a fiação substituísse os tubos, inicialmente com uma faixa de 20 a 100mA a até 90V para dispositivos alimentados por loop, reduzindo para 4 a 20mA a 12 a 24V em sistemas mais modernos. Um transmissor é um dispositivo que produz um sinal de saída, geralmente na forma de um sinal de corrente elétrica de 4 a 20 mA , embora muitas outras opções de voltagem , frequência , pressão ou Ethernet sejam possíveis. O transistor foi comercializado em meados da década de 1950.

Instrumentos conectados a um sistema de controle forneciam sinais usados para operar solenóides , válvulas , reguladores , disjuntores , relés e outros dispositivos. Esses dispositivos podem controlar uma variável de saída desejada e fornecer recursos de monitoramento remoto ou controle automatizado.

Cada empresa de instrumentos introduziu seu próprio sinal de instrumentação padrão, causando confusão até que a faixa de 4 a 20 mA foi usada como o sinal de instrumento eletrônico padrão para transmissores e válvulas. Este sinal foi padronizado como ANSI / ISA S50, "Compatibilidade de Sinais Analógicos para Instrumentos Eletrônicos de Processos Industriais", na década de 1970. A transformação da instrumentação de transmissores pneumáticos mecânicos, controladores e válvulas para instrumentos eletrônicos reduziu os custos de manutenção como instrumentos eletrônicos foram mais confiável do que os instrumentos mecânicos, o que também aumentou a eficiência e a produção devido ao aumento da precisão. A pneumática gozava de algumas vantagens, sendo favorecida em ambientes corrosivos e explosivos.

Controle de processo automático

Nos primeiros anos de controle de processo , indicadores de processo e elementos de controle, como válvulas, eram monitorados por um operador que andava pela unidade ajustando as válvulas para obter as temperaturas, pressões e fluxos desejados. Conforme a tecnologia evoluiu, controladores pneumáticos foram inventados e montados no campo, que monitoravam o processo e controlavam as válvulas. Isso reduziu a quantidade de tempo que os operadores de processo eram necessários para monitorar o processo. Anos mais tarde, os controladores reais foram movidos para uma sala central e os sinais foram enviados para a sala de controle para monitorar o processo e os sinais de saída foram enviados para o elemento de controle final, como uma válvula para ajustar o processo conforme necessário. Esses controladores e indicadores foram montados em uma parede chamada placa de controle. Os operadores ficavam em frente a este quadro andando para frente e para trás monitorando os indicadores de processo. Isso novamente reduziu o número e a quantidade de tempo que os operadores de processo eram necessários para percorrer as unidades. O nível de sinal pneumático mais padrão usado durante esses anos foi de 3 a 15 psig.

Grandes sistemas integrados baseados em computador

O controle do processo de grandes plantas industriais evoluiu em vários estágios. Inicialmente, o controle seria dos painéis locais para a planta de processo. No entanto, isso exigia um grande recurso de mão de obra para atender a esses painéis dispersos e não havia uma visão geral do processo. O próximo desenvolvimento lógico foi a transmissão de todas as medições da planta para uma sala de controle central permanentemente operada. Efetivamente, essa foi a centralização de todos os painéis localizados, com as vantagens de níveis de tripulação mais baixos e visão mais fácil do processo. Freqüentemente, os controladores ficavam atrás dos painéis da sala de controle e todas as saídas de controle automático e manual eram transmitidas de volta à planta.

No entanto, embora fornecesse um foco de controle central, esse arranjo era inflexível, pois cada loop de controle tinha seu próprio hardware de controlador e o movimento contínuo do operador dentro da sala de controle era necessário para visualizar diferentes partes do processo. Com o advento dos processadores eletrônicos e visores gráficos, tornou-se possível substituir esses controladores discretos por algoritmos baseados em computador, hospedados em uma rede de racks de entrada / saída com seus próprios processadores de controle. Eles podem ser distribuídos pela planta e se comunicar com o display gráfico na sala ou salas de controle. O conceito de controle distribuído nasceu.

A introdução dos DCSs e do SCADA permitiu a fácil interconexão e reconfiguração dos controles da planta, como loops em cascata e intertravamentos, e fácil interface com outros sistemas de computador de produção. Ele habilitou o manuseio sofisticado de alarmes, introduziu o registro automático de eventos, removeu a necessidade de registros físicos, como gravadores gráficos, permitiu que os racks de controle fossem conectados em rede e, assim, localizados localmente para a planta para reduzir o cabeamento, e forneceu visões gerais de alto nível do status da planta e da produção níveis.

Aplicativo

Em alguns casos, o sensor é um elemento muito secundário do mecanismo. Câmeras digitais e relógios de pulso podem tecnicamente atender à definição vaga de instrumentação porque eles gravam e / ou exibem informações detectadas. Na maioria das circunstâncias, nenhum dos dois seria chamado de instrumentação, mas quando usado para medir o tempo decorrido de uma corrida e documentar o vencedor na linha de chegada, ambos seriam chamados de instrumentação.

Doméstico

Um exemplo muito simples de sistema de instrumentação é um termostato mecânico , usado para controlar um forno doméstico e, portanto, controlar a temperatura ambiente. Uma unidade típica detecta a temperatura com uma tira bimetálica . Ele exibe a temperatura por uma agulha na extremidade livre da tira. Ele ativa o forno por um interruptor de mercúrio . Conforme a chave é girada pela tira, o mercúrio faz contato físico (e, portanto, elétrico) entre os eletrodos.

Outro exemplo de sistema de instrumentação é um sistema de segurança residencial . Tal sistema é composto por sensores (detecção de movimento, interruptores para detecção de aberturas de portas), algoritmos simples para detecção de intrusão, controle local (armar / desarmar) e monitoramento remoto do sistema para que a polícia seja acionada. A comunicação é uma parte inerente do design.

Os aparelhos de cozinha usam sensores para controle.

- Um refrigerador mantém uma temperatura constante acionando o sistema de resfriamento quando a temperatura fica muito alta.

- Uma máquina de gelo automática faz gelo até que um interruptor de limite seja acionado.

- Torradeiras de pão pop-up permitem que o tempo seja definido.

- Os fornos a gás não eletrônicos regulam a temperatura com um termostato que controla o fluxo de gás para o queimador . Estes podem apresentar um bulbo sensor localizado dentro da câmara principal do forno. Além disso, pode haver um dispositivo de supervisão de corte de segurança de chama : após a ignição, o botão de controle do queimador deve ser mantido por um curto período de tempo para que um sensor fique quente e permita o fluxo de gás para o queimador. Se o sensor de segurança esfriar, isso pode indicar que a chama do queimador se apagou e, para evitar um vazamento contínuo de gás, o fluxo é interrompido.

- Os fornos elétricos usam um sensor de temperatura e ligam os elementos de aquecimento quando a temperatura está muito baixa. Fornos mais avançados irão acionar ventiladores em resposta a sensores de temperatura, para distribuir calor ou resfriar.

- Um banheiro comum reabastece o tanque de água até que uma bóia feche a válvula. O flutuador atua como um sensor de nível de água.

Automotivo

Os automóveis modernos possuem instrumentação complexa. Além de exibições de velocidade de rotação do motor e velocidade linear do veículo, também há exibições de tensão e corrente da bateria, níveis de fluidos, temperaturas de fluidos, distância percorrida e feedbacks de vários controles (indicadores de direção, freio de estacionamento, faróis, posição da transmissão). Podem ser apresentados cuidados para problemas especiais (combustível baixo, verificar motor, pressão dos pneus baixa, porta entreaberta, cinto de segurança desapertado). Os problemas são registrados para que possam ser relatados ao equipamento de diagnóstico . Os sistemas de navegação podem fornecer comandos de voz para chegar a um destino. A instrumentação automotiva deve ser barata e confiável por longos períodos em ambientes hostis. Pode haver sistemas de airbag independentes que contenham sensores, lógica e atuadores. Os sistemas de frenagem antiderrapante usam sensores para controlar os freios, enquanto o controle de cruzeiro afeta a posição do acelerador. Uma ampla variedade de serviços pode ser fornecida por meio de links de comunicação como o sistema OnStar . Carros autônomos (com instrumentação exótica) foram demonstrados.

Aeronave

As primeiras aeronaves tinham alguns sensores. Os "medidores de vapor" convertiam as pressões do ar em deflexões de agulha que poderiam ser interpretadas como altitude e velocidade no ar. Uma bússola magnética fornecia um senso de direção. As telas para o piloto eram tão críticas quanto as medições.

Uma aeronave moderna possui um conjunto muito mais sofisticado de sensores e visores, que são incorporados aos sistemas aviônicos . A aeronave pode conter sistemas de navegação inercial , sistemas de posicionamento global , radar meteorológico , pilotos automáticos e sistemas de estabilização de aeronave. Sensores redundantes são usados para confiabilidade. Um subconjunto das informações pode ser transferido para um gravador de acidentes para auxiliar nas investigações de acidentes. Os monitores piloto modernos agora incluem monitores de computador, incluindo monitores head-up .

O radar de controle de tráfego aéreo é um sistema de instrumentação distribuído. A porção de terra transmite um pulso eletromagnético e recebe um eco (pelo menos). As aeronaves carregam transponders que transmitem códigos na recepção do pulso. O sistema exibe a localização do mapa da aeronave, um identificador e, opcionalmente, a altitude. A localização do mapa é baseada na direção da antena detectada e no atraso de tempo detectado. As outras informações estão embutidas na transmissão do transponder.

Instrumentação de laboratório

Entre os possíveis usos do termo está uma coleção de equipamentos de teste de laboratório controlados por um computador por meio de um barramento IEEE-488 (também conhecido como GPIB para barramento de instrumentos de uso geral ou HPIB para barramento de instrumentos Hewlitt Packard). Equipamentos de laboratório estão disponíveis para medir muitas grandezas elétricas e químicas. Essa coleção de equipamentos pode ser usada para automatizar o teste de poluentes em água potável.

Parâmetros de medição

A instrumentação é usada para medir muitos parâmetros (valores físicos). Esses parâmetros incluem:

|

|

|

|

Engenharia de instrumentação

Engenharia de instrumentação é a especialização em engenharia focada no princípio e operação de instrumentos de medição que são usados no projeto e configuração de sistemas automatizados em áreas como domínios elétricos e pneumáticos, e no controle das quantidades sendo medidas. Eles geralmente trabalham para indústrias com processos automatizados , como fábricas de produtos químicos ou de manufatura , com o objetivo de melhorar a produtividade , confiabilidade, segurança, otimização e estabilidade do sistema. Para controlar os parâmetros em um processo ou em um sistema particular, dispositivos como microprocessadores, microcontroladores ou PLCs são usados, mas seu objetivo final é controlar os parâmetros de um sistema.

A engenharia de instrumentação é definida vagamente porque as tarefas necessárias dependem muito do domínio. Um especialista em instrumentação biomédica de ratos de laboratório tem preocupações muito diferentes do que um especialista em instrumentação de foguetes. As preocupações comuns de ambos são a seleção de sensores apropriados com base no tamanho, peso, custo, confiabilidade, precisão, longevidade, robustez ambiental e resposta de frequência. Alguns sensores são literalmente disparados em projéteis de artilharia. Outros sentem explosões termonucleares até serem destruídos. Invariavelmente, os dados do sensor devem ser registrados, transmitidos ou exibidos. As taxas e capacidades de gravação variam enormemente. A transmissão pode ser trivial ou clandestina, criptografada e de baixo consumo de energia na presença de interferência. Os monitores podem ser trivialmente simples ou podem exigir a consulta de especialistas em fatores humanos . O projeto do sistema de controle varia de trivial a uma especialidade separada.

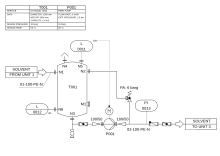

Os engenheiros de instrumentação são responsáveis por integrar os sensores com os gravadores, transmissores, visores ou sistemas de controle e produzir o diagrama de tubulação e instrumentação para o processo. Eles podem projetar ou especificar a instalação, fiação e condicionamento de sinal. Eles podem ser responsáveis pelo comissionamento, calibração, teste e manutenção do sistema.

Em um ambiente de pesquisa, é comum que os especialistas no assunto tenham um conhecimento substancial em sistemas de instrumentação. Um astrônomo conhece a estrutura do universo e muito sobre telescópios - ótica, apontadores e câmeras (ou outros elementos sensores). Isso geralmente inclui o conhecimento adquirido a duras penas dos procedimentos operacionais que fornecem os melhores resultados. Por exemplo, um astrônomo costuma ter conhecimento de técnicas para minimizar gradientes de temperatura que causam turbulência no ar dentro do telescópio.

Tecnólogos, técnicos e mecânicos de instrumentação são especializados em solução de problemas, reparo e manutenção de instrumentos e sistemas de instrumentação.

Tipos de sinal de transmissor industrial típico

- Loop de corrente (4-20mA) - Elétrico

- HART - Sinalização de dados, muitas vezes sobreposta em um loop de corrente

- Foundation Fieldbus - Sinalização de dados

- Profibus - Sinalização de dados

Impacto do desenvolvimento moderno

Ralph Müller (1940) afirmou: "Que a história da ciência física é em grande parte a história dos instrumentos e seu uso inteligente é bem conhecido. As amplas generalizações e teorias que surgiram de tempos em tempos resistiram ou caíram com base em medições precisas , e em vários casos novos instrumentos tiveram que ser inventados para esse propósito. Há poucas evidências para mostrar que a mente do homem moderno é superior à dos antigos. Suas ferramentas são incomparavelmente melhores. "

Davis Baird argumentou que a grande mudança associada com Floris Cohen ' identificação de um 'quarto grande revolução científica' após s II Guerra Mundial é o desenvolvimento de instrumentação científica, não só em química , mas em toda as ciências. Na química, a introdução de uma nova instrumentação na década de 1940 foi "nada menos do que uma revolução científica e tecnológica" na qual os métodos clássicos úmidos e secos da química orgânica estrutural foram descartados e novas áreas de pesquisa foram abertas.

Já em 1954, WA Wildhack discutiu o potencial produtivo e destrutivo inerente ao controle de processo. A capacidade de fazer medições precisas, verificáveis e reproduzíveis do mundo natural, em níveis que não eram observáveis anteriormente, usando instrumentação científica, "forneceu uma textura diferente do mundo". Essa revolução da instrumentação muda fundamentalmente as habilidades humanas de monitorar e responder, conforme ilustrado nos exemplos de monitoramento de DDT e no uso de espectrofotometria UV e cromatografia gasosa para monitorar poluentes da água .

Veja também

- Sistema de controle industrial

- Instrumentação (programação de computador)

- Instrumentação em indústrias petroquímicas

- Sociedade Internacional de Automação

- Lista de sensores

- Medição

- Metrologia

- Diagrama de tubulação e instrumentação - um diagrama na indústria de processo que mostra a tubulação do fluxo do processo junto com o equipamento instalado e a instrumentação.

- Controlador Lógico Programável

- Linha do tempo da tecnologia de medição de temperatura e pressão