Transportador de GNL - LNG carrier

Um transportador de GNL é um navio tanque projetado para transportar gás natural liquefeito (GNL).

História

O primeiro transportador de GNL, Methane Pioneer (5.034 DWT ), classificado pelo Bureau Veritas, deixou o rio Calcasieu na costa do Golfo da Louisiana em 25 de janeiro de 1959. Carregando a primeira carga marítima de GNL do mundo, ele navegou para o Reino Unido, onde a carga foi entregue. A expansão subsequente desse comércio trouxe uma grande expansão da frota até hoje, onde navios de GNL gigantes transportando até 266.000 m 3 (9.400.000 pés cúbicos) navegam em todo o mundo.

O sucesso do navio padrão especialmente modificado do tipo C1-M-AV1 Normarti , rebatizado de Methane Pioneer , fez com que o Gas Council e a Conch International Methane Ltd. encomendassem a construção de dois transportadores de GNL especialmente construídos: Methane Princess e Methane Progress . Os navios foram equipados com tanques de carga de alumínio independentes Conch e entraram no comércio de GNL da Argélia em 1964. Esses navios tinham uma capacidade de 27.000 metros cúbicos (950.000 pés cúbicos).

No final da década de 1960, surgiu a oportunidade de exportar GNL do Alasca para o Japão e, em 1969, foi iniciado o comércio com a TEPCO e a Tokyo Gas . Dois navios, Polar Alaska e Arctic Tokyo , cada um com capacidade de 71.500 metros cúbicos (2.520.000 pés cúbicos), foram construídos na Suécia. No início da década de 1970, o governo dos EUA incentivou os estaleiros dos EUA a construir navios de GNL, e um total de 16 navios de GNL foram construídos. O final da década de 1970 e o início da década de 1980 trouxeram a perspectiva de navios Arctic LNG com uma série de projetos em estudo.

Com o aumento da capacidade de carga para aproximadamente 143.000 metros cúbicos (5.000.000 pés cúbicos), novos projetos de tanques foram desenvolvidos, de Moss Rosenberg para Technigaz Mark III e Gaztransport No.96.

Nos últimos anos, o tamanho e a capacidade dos transportadores de GNL aumentaram muito. Desde 2005, a Qatargas foi pioneira no desenvolvimento de duas novas classes de transportadores de GNL, conhecidas como Q-Flex e Q-Max . Cada navio tem capacidade de carga entre 210.000 e 266.000 metros cúbicos (7.400.000 e 9.400.000 pés cúbicos) e está equipado com uma planta de re-liquefação.

Hoje vemos o interesse de transportadores de navios de GNL de pequena escala. Alguns precisam ficar abaixo dos botes salva-vidas dos navios de cruzeiro e dos navios Ropax. Exemplos são o Damen LGC 3000 ( http://products.damen.com/en/ranges/liquefied-gas-carrier ) e o Seagas .

Em 2005, um total de 203 embarcações haviam sido construídas, das quais 193 ainda estavam em serviço. No final de 2016, a frota global de transporte de GNL consistia em 439 navios. Em 2017, cerca de 170 embarcações estão em uso ao mesmo tempo. No final de 2018, a frota global era de aproximadamente 550 navios.

Nova construção

Em novembro de 2018, os construtores de navios sul-coreanos fecharam contratos de transportadores de GNL em grande escala por 3 anos - mais de 50 pedidos - no valor de US $ 9 bilhões. Construtores sul-coreanos capturaram 78% dos contratos de construção de navios relacionados ao GNL em 2018, com 14% indo para construtores japoneses e 8% indo para construtores chineses. Os novos contratos aumentariam a frota global de GNL em 10%. Da frota global, historicamente, cerca de dois terços dos navios foram construídos por sul-coreanos, 22% por japoneses, 7% por chineses e o restante construído por uma combinação de França, Espanha e Estados Unidos. O sucesso da Coreia do Sul vem da inovação e do preço; Os construtores sul-coreanos introduziram os primeiros navios de GNL do tipo quebra-gelo e os construtores sul-coreanos tiveram sucesso em atender o aumento da preferência dos clientes por navios Q-max em relação ao tipo Moss.

Em 2018, o primeiro graneleiro movido a GNL da Coréia do Sul (Green Iris) começará a construção. Terá até o momento a maior capacidade do mundo (50.000 toneladas).

De acordo com dados do Tradewinds, em janeiro de 2017 havia 122 novas construções encomendadas. A maioria dos novos navios em construção são no tamanho de 120,000-140,000 m 3 (4,200,000-4,900,000 cu ft), mas não foram pedidos para navios com capacidade até 260.000 m 3 (9.200.000 cu ft). Em 2016, havia 451 navios de GNL envolvidos no movimento de águas profundas de GNL em 2010.

Em 2017, a Daewoo Shipbuilding & Marine Engineering entregou o Christophe de Margerie , um navio-tanque de GNL quebra-gelo de 80.200 toneladas de porte bruto. Sua capacidade de 172.600 m 3 (6.100.000 pés cúbicos) é o consumo da Suécia por um mês. Ela completou sua primeira viagem de receita da Noruega através da Rota do Mar do Norte no Oceano Ártico para a Coreia do Sul. O estaleiro tem mais catorze encomendas.

No caso de transportadores de GNL de pequena escala (transportadores de GNL abaixo de 40.000 m 3 (1.400.000 pés cúbicos)), o tamanho ideal de um navio é determinado pelo projeto para o qual é construído, levando em consideração o volume, destino e características do navio.

Lista de construtores de transportadores de GNL de pequena escala: cn

- Hanjin Heavy Industries and Construction

- STX Offshore e construção naval

- Damen Shipyards Group ( http://products.damen.com/en/ranges/liquefied-gas-carrier )

Movimentação de carga

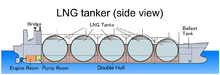

Um transportador de GNL típico tem de quatro a seis tanques localizados ao longo da linha central do navio. Ao redor dos tanques há uma combinação de tanques de lastro , ensecadeiras e vazios; na verdade, isso dá à embarcação um projeto do tipo casco duplo.

Dentro de cada tanque, normalmente existem três bombas submersas. Existem duas bombas de carga principais que são usadas em operações de descarga de carga e uma bomba muito menor que é conhecida como bomba de pulverização. A bomba de pulverização é usada para bombear LNG líquido para ser usado como combustível (por meio de um vaporizador) ou para resfriar tanques de carga. Também pode ser usado para "retirar" o resto da carga em operações de descarga. Todas essas bombas estão contidas no que é conhecido como torre de bombas, que fica suspensa no topo do tanque e percorre toda a profundidade do tanque. A torre da bomba também contém o sistema de medição do tanque e a linha de enchimento do tanque, todos localizados próximos ao fundo do tanque.

Em vasos do tipo membrana, há também um tubo vazio com uma válvula de pé acionada por mola que pode ser aberta por peso ou pressão. Esta é a torre da bomba de emergência. No caso de ambas as bombas de carga principais falharem, a parte superior pode ser removida deste tubo e uma bomba de carga de emergência baixada para o fundo do tubo. A parte superior é recolocada na coluna e, em seguida, a bomba pode empurrar para baixo a válvula de pé e abri-la. A carga pode então ser bombeada para fora.

Todas as bombas de carga descarregam em um tubo comum que corre ao longo do convés do navio; ele se ramifica para os lados do navio para os coletores de carga, que são usados para carregar ou descarregar.

Todos os espaços de vapor do tanque de carga são conectados por meio de um cabeçalho de vapor que corre paralelo ao cabeçalho de carga. Este também tem conexões para as laterais do navio próximas aos coletores de carga e descarga.

Ciclo de carga típico

Um ciclo de carga típico começa com os tanques na condição "sem gás", ou seja, os tanques estão cheios de ar, o que permite a manutenção do tanque e das bombas. A carga não pode ser carregada diretamente no tanque, pois a presença de oxigênio criaria uma condição atmosférica explosiva dentro do tanque, e a rápida mudança de temperatura causada pelo carregamento de GNL a −162 ° C (−260 ° F) poderia danificar os tanques.

Primeiro, o tanque deve ser 'inerte' para eliminar o risco de explosão. Uma planta de gás inerte queima diesel no ar para produzir uma mistura de gases (normalmente menos de 5% de O2 e cerca de 13% de CO 2 mais N 2 ). Isso é soprado nos tanques até que o nível de oxigênio esteja abaixo de 4%.

Em seguida, o navio vai para o porto para "abastecer" e "esfriar", pois ainda não se pode carregar diretamente no tanque: O CO 2 congelará e danificará as bombas e o choque frio pode danificar a coluna da bomba do tanque.

O GNL é trazido para o navio e levado ao longo da linha de pulverização até o vaporizador principal, que evapora o líquido em gás. Isso é então aquecido até cerca de 20 ° C (68 ° F) nos aquecedores a gás e, em seguida, soprado nos tanques para deslocar o "gás inerte". Isso continua até que todo o CO 2 seja removido dos tanques. Inicialmente, o IG (gás inerte) é liberado para a atmosfera. Uma vez que o teor de hidrocarbonetos atinge 5% (menor faixa de inflamabilidade do metano), o gás inerte é redirecionado para a costa por meio de um duto e conexão múltipla pelos compressores HD (alto dever). O terminal costeiro, então, queima esse vapor para evitar os perigos de ter grandes quantidades de hidrocarbonetos presentes que podem explodir.

Agora o navio está com gás e aquecido. Os tanques ainda estão em temperatura ambiente e cheios de metano.

O próximo estágio é o esfriamento. O GNL é pulverizado nos tanques por meio de cabeças de pulverização, que evaporam e começam a resfriar o tanque. O excesso de gás é novamente soprado para a costa para ser novamente liquefeito ou queimado em uma chaminé . Assim que os tanques atingirem cerca de -140 ° C (-220 ° F), os tanques estarão prontos para o carregamento a granel.

O carregamento a granel começa e o GNL líquido é bombeado dos tanques de armazenamento em terra para os tanques do navio. O gás deslocado é lançado em terra pelos compressores HD. O carregamento continua até que 98,5% da carga seja atingida (para permitir a expansão / contração térmica da carga).

O navio pode agora prosseguir para a porta de descarga. Durante a passagem, várias estratégias de gerenciamento de fervura podem ser usadas. O gás fervente pode ser queimado em caldeiras para fornecer propulsão ou pode ser novamente liquefeito e devolvido aos tanques de carga, dependendo do projeto do navio.

Uma vez no porto de descarga, a carga é bombeada para terra usando as bombas de carga. À medida que o tanque se esvazia, o espaço de vapor é preenchido por gás de terra ou pela vaporização de alguma carga no vaporizador de carga. O navio pode ser bombeado o mais longe possível, com o último sendo bombeado com bombas de pulverização, ou alguma carga pode ser retida a bordo como um "calcanhar".

É prática normal manter a bordo 5% a 10% da carga após a descarga em um tanque. Isso é conhecido como calcanhar e é usado para resfriar os tanques restantes que não têm calcanhar antes do carregamento. Isso deve ser feito gradualmente, caso contrário, os tanques sofrerão choque frio se carregados diretamente em tanques quentes. O resfriamento pode levar cerca de 20 horas em uma embarcação Moss (e de 10 a 12 horas em uma embarcação do tipo membrana), portanto, carregar um calcanhar permite que o resfriamento seja feito antes que a embarcação chegue ao porto, proporcionando uma economia significativa de tempo.

Se toda a carga for bombeada para terra, então, na passagem do lastro, os tanques serão aquecidos até a temperatura ambiente, retornando o navio a um estado gaseado e quente. O navio pode então ser resfriado novamente para carregamento.

Se a embarcação deve retornar ao estado livre de gás, os tanques devem ser aquecidos usando os aquecedores a gás para circular o gás quente. Depois que os tanques são aquecidos, a planta de gás inerte é usada para remover o metano dos tanques. Uma vez que os tanques estão livres de metano, a planta de gás inerte é trocada para a produção de ar seco, que é usado para remover todo o gás inerte dos tanques até que eles tenham uma atmosfera de trabalho segura.

O transporte de gás natural na forma de GNL e por gasoduto causa emissões de gases de efeito estufa, mas de maneiras diferentes. Com dutos, a maioria das emissões provém da produção de dutos de aço; com o GNL, a maioria das emissões provém da liquefação. Tanto para os oleodutos quanto para o GNL, a propulsão causa emissões adicionais (pressurização do oleoduto, propulsão do navio tanque de GNL).

Sistemas de contenção

Hoje, existem quatro sistemas de contenção em uso para novos navios construídos. Dois dos projetos são do tipo autossustentável, enquanto os outros dois são do tipo membrana e hoje as patentes são propriedade da Gaztransport & Technigaz (GTT).

Há uma tendência para o uso de dois tipos diferentes de membrana em vez dos sistemas de armazenamento autossustentados. Isso é mais provável porque os tanques de membrana prismática utilizam o formato do casco com mais eficiência e, portanto, têm menos espaço vazio entre os tanques de carga e os tanques de lastro. Como resultado disso, o projeto do tipo Moss em comparação com um projeto de membrana de capacidade igual será muito mais caro para transitar pelo Canal de Suez . No entanto, os tanques autoportantes são mais robustos e têm maior resistência às forças de derramamento, e possivelmente serão considerados no futuro para armazenamento offshore, onde o mau tempo será um fator significativo.

Tanques de musgo (tanques esféricos de GNL IMO tipo B)

Nomeados em homenagem à empresa que os projetou, a empresa norueguesa Moss Maritime, os tanques esféricos IMO tipo B de LNG são esféricos. A maioria das embarcações do tipo Moss tem 4 ou 5 tanques.

A parte externa do tanque tem uma espessa camada de isolamento de espuma que pode ser encaixada em painéis ou em designs mais modernos enrolados ao redor do tanque. Sobre este isolamento existe uma fina camada de "folha de estanho" que permite que o isolamento seja mantido seco com uma atmosfera de nitrogênio. Esta atmosfera é constantemente verificada para qualquer metano que possa indicar um vazamento no tanque. Além disso, a parte externa do tanque é verificada em intervalos de 3 meses para ver se há pontos frios que possam indicar quebra no isolamento.

O tanque é sustentado em sua circunferência pelo anel equatorial, que é sustentado por uma grande saia circular, conhecida como data-couple, que é uma combinação única de alumínio e aço, que leva o peso do tanque até a estrutura do navio. Esta saia permite que o tanque se expanda e contraia durante as operações de resfriamento e aquecimento. Durante o resfriamento ou aquecimento, o tanque pode expandir ou contrair cerca de 60 cm (24 pol.). Devido a essa expansão e contração, toda a tubulação para o tanque vem no topo e é conectada às linhas do navio por meio de um fole flexível.

Dentro de cada tanque existe um conjunto de cabeças pulverizadoras. Essas cabeças são montadas ao redor do anel equatorial e são usadas para borrifar GNL nas paredes do tanque para reduzir a temperatura.

Os tanques normalmente têm uma pressão de trabalho de até 22 kPa (3,2 psi), (erro matemático, é de 3.200 PSI), mas isso pode ser aumentado para uma descarga de emergência. Se ambas as bombas principais falharem em remover a carga, as válvulas de segurança do tanque são ajustadas para elevar a 100 kPa. Em seguida, a linha de enchimento que vai para o fundo do tanque é aberta junto com as linhas de enchimento dos outros tanques a bordo. A pressão é então elevada no tanque com as bombas defeituosas que empurra a carga para os outros tanques, onde pode ser bombeada para fora.

IHI (tanques de GNL prismáticos IMO tipo B)

Projetado pela Ishikawajima-Harima Heavy Industries, o tanque prismático autossustentável tipo B (SPB) é atualmente empregado em apenas dois navios. Os tanques do tipo B limitam os problemas de sloshing, uma melhoria em relação aos tanques de transporte de GNL de membrana que podem quebrar devido ao impacto do sloshing, destruindo assim o casco do navio. Isso também é de importância primordial para o FPSO LNG (ou FLNG).

Além disso, os tanques de GNL IMO tipo B podem sofrer danos acidentais internos devido, por exemplo, a liberações de equipamentos internos. Isso foi incorporado ao projeto após vários incidentes que ocorreram dentro de tanques de LNG de membrana.

TGZ Mark III

Projetados pela Technigaz , esses tanques são do tipo membrana. A membrana consiste em aço inoxidável com 'waffles' para absorver a contração térmica quando o tanque é resfriado. A barreira primária, feita de aço inoxidável corrugado de cerca de 1,2 mm (0,047 pol) de espessura, é aquela em contato direto com o líquido da carga (ou vapor na condição de tanque vazio). Isso é seguido por um isolamento primário que por sua vez é coberto por uma barreira secundária feita de um material chamado "triplex" que é basicamente uma folha de metal ensanduichada entre folhas de lã de vidro e comprimida entre si. Este é novamente coberto por um isolamento secundário que por sua vez é suportado pela estrutura do casco do navio do lado de fora.

De dentro para fora do tanque, as camadas são:

- GNL

- Barreira primária de aço inoxidável 304L ondulado / ondulado com 1,2 mm de espessura

- Isolamento primário (também chamado de espaço interbarrier)

- Barreira secundária dentro da membrana triplex

- Isolamento secundário (também chamado de espaço de isolamento)

- Estrutura do casco do navio.

GT96

Desenhados pela Gaztransport , os tanques são constituídos por uma fina membrana primária e secundária feita do material Invar que quase não apresenta contração térmica. O isolamento é feito de caixas de compensado preenchidas com perlita e lavadas continuamente com gás nitrogênio. A integridade de ambas as membranas é monitorada permanentemente pela detecção de hidrocarbonetos no nitrogênio. Uma evolução é proposta pelo NG2 , com a substituição do nitrogênio pelo argônio como gás inerte e isolante liberado. O argônio tem um poder de isolamento melhor do que o nitrogênio, o que pode economizar 10% do gás de ebulição.

CS1

CS1 significa Sistema Combinado Número Um. Ele foi projetado pelas empresas agora fundidas da Gaztransport & Technigaz e consiste nos melhores componentes dos sistemas MkIII e No96. A barreira primária é feita de invar 0,7 mm (0,028 pol.) E secundária de Triplex. O isolamento primário e secundário consiste em painéis de espuma de poliuretano.

Três navios com tecnologia CS1 foram construídos por um estaleiro, mas os estaleiros estabelecidos decidiram manter a produção do MKIII e NO96.

Reliquefação e fervura

Para facilitar o transporte, o gás natural é resfriado a aproximadamente −163 ° C (−261 ° F) à pressão atmosférica, ponto em que o gás condensa em um líquido. Os tanques a bordo de um transportador de GNL funcionam efetivamente como garrafas térmicas gigantes para manter o gás líquido resfriado durante o armazenamento. Nenhum isolamento é perfeito, portanto, o líquido está constantemente fervendo durante a viagem.

De acordo com o WGI, em uma viagem típica, cerca de 0,1–0,25% da carga se converte em gás a cada dia, dependendo da eficiência do isolamento e da aspereza da viagem. Em uma viagem típica de 20 dias, qualquer lugar de 2 a 6% do volume total de GNL originalmente carregado pode ser perdido.

Normalmente, um navio-tanque de GNL é movido por turbinas a vapor com caldeiras. Essas caldeiras são bicombustíveis e podem funcionar com metano ou óleo ou uma combinação de ambos.

O gás produzido na fervura é tradicionalmente desviado para as caldeiras e utilizado como combustível para a embarcação. Antes de este gás ser usado nas caldeiras, ele deve ser aquecido até cerca de 20 ° C usando os aquecedores a gás. O gás é alimentado na caldeira pela pressão do tanque ou é aumentado em pressão pelos compressores Low Duty.

O combustível com o qual a embarcação funciona depende de muitos fatores que incluem a duração da viagem, o desejo de carregar um calcanhar para o resfriamento, o preço do petróleo versus o preço do GNL e as demandas do porto por um escapamento mais limpo .

Existem três modos básicos disponíveis:

Evaporação mínima / óleo máximo : - Neste modo, as pressões do tanque são mantidas altas para reduzir a fervura ao mínimo e a maior parte da energia provém do óleo combustível. Isso maximiza a quantidade de GNL entregue, mas permite que a temperatura do tanque aumente devido à falta de evaporação. As altas temperaturas de carga podem causar problemas de armazenamento e problemas de descarregamento.

Evaporação máxima / óleo mínimo : - Neste modo as pressões do tanque são mantidas baixas e você tem uma fervura maior, mas ainda assim é usada uma grande quantidade de óleo combustível. Isso diminui a quantidade de GNL entregue, mas a carga será entregue fria, o que muitos portos preferem.

100% gás : - As pressões do tanque são mantidas em um nível semelhante à fervura máxima, mas isso pode não ser suficiente para suprir todas as necessidades da caldeira, então você deve começar a "forçar". Uma pequena bomba é iniciada em um tanque para fornecer LNG ao vaporizador de força, onde o LNG é aquecido e vaporizado de volta a um gás que pode ser usado nas caldeiras. Neste modo, nenhum óleo combustível é usado.

Avanços recentes na tecnologia de plantas de reliquefação para serem instaladas em vasos, permitindo que a fervura seja reliquefeita e devolvida aos tanques. Por causa disso, os operadores e construtores das embarcações puderam contemplar o uso de motores a diesel de baixa velocidade mais eficientes (anteriormente, a maioria dos transportadores de GNL eram movidos a turbinas a vapor ). As exceções são o transportador de GNL Havfru (construído como Venator em 1973), que originalmente tinha motores diesel dual fuel, e sua irmã Century (construída como Lucian em 1974), também construída com turbinas a gás dual fuel antes de ser convertida em um motor diesel sistema em 1982.

Os navios que utilizam sistemas de propulsão Dual ou Tri-Fuel Diesel Electric, respectivamente DFDE / TFDE, estão agora em serviço.

Recentemente, tem havido interesse em um retorno à propulsão por gás fervente. Isso é resultado do regulamento antipoluição IMO 2020 , que proíbe o uso de óleo combustível naval com teor de enxofre superior a 0,5% em navios não equipados com planta de depuração de gases de combustão. Limitações de espaço e questões de segurança normalmente impedem a instalação de tais equipamentos em transportadores de GNL, forçando-os a abandonar o uso do óleo combustível de baixo custo e alto suprimento e mudar para combustíveis com baixo teor de enxofre, que custam mais e são mais curtos. Nessas circunstâncias, o gás fervente pode se tornar uma opção mais atraente.

Consequências do derramamento

Embora não existam medidas para prevenir todos os acidentes, vários derramamentos petroquímicos importantes, como o Exxon Valdez ou os derramamentos de plataforma de perfuração de petróleo Deepwater Horizon , causaram um sentimento de preocupação crescente na indústria.

Em comparação com o petróleo, há menos preocupação pública com o derramamento de embarcações de transporte de Gás Natural Liquefeito (GNL). O setor de GNL é conhecido por ter um bom histórico de segurança em relação à perda de carga . Em 2004, havia cerca de 80.000 transitos portuários carregados de transportadoras de GNL sem perda de falha de contenção. (Pitblado, 2004)

Uma análise de vários transportadores esféricos mostrou que os navios podem suportar uma colisão lateral de 90 graus com outro transportador de GNL semelhante a 6,6 kn (50% da velocidade normal do porto) sem perda de integridade da carga de GNL . Isso cai para 1,7 kn para uma colisão de petroleiro de 300.000 dwt totalmente carregado em um transportador de GNL. O relatório também observa que tais colisões são raras, embora sejam possíveis. (Pitblado, 2004)

HAZID realizou uma avaliação de risco de um derramamento de GNL. Levando em consideração as precauções, treinamento, regulamentos e mudanças de tecnologia ao longo do tempo, o HAZID calcula que a probabilidade de um derramamento de GNL é de aproximadamente 1 em 100.000 viagens. (Pitblado, 2004)

No caso de a integridade do tanque de transporte de GNL ser comprometida, existe o risco de o gás natural contido entrar em ignição, causando explosão ou incêndio.