Fresagem (usinagem) - Milling (machining)

Fresamento é o processo de usinagem usando cortadores rotativos para remover material, avançando um cortador em uma peça de trabalho . Isso pode ser feito variando a direção em um ou vários eixos, velocidade da cabeça de corte e pressão. O fresamento cobre uma ampla variedade de diferentes operações e máquinas, em escalas de pequenas peças individuais a grandes operações de fresamento em gangue para serviços pesados. É um dos processos mais comumente usados para usinar peças personalizadas com tolerâncias precisas.

O fresamento pode ser feito com uma ampla gama de máquinas-ferramentas . A classe original de máquinas-ferramenta para fresamento era a fresadora (geralmente chamada de fresadora). Após o advento do controle numérico computadorizado (CNC) na década de 1960, as fresadoras evoluíram para centros de usinagem : fresadoras aumentadas por trocadores automáticos de ferramentas, porta-ferramentas ou carrosséis, capacidade CNC, sistemas de refrigeração e gabinetes. Os centros de fresagem são geralmente classificados como centros de usinagem verticais (VMCs) ou centros de usinagem horizontais (HMCs).

A integração de fresamento em ambientes de torneamento , e vice-versa, começou com ferramentas ao vivo para tornos e o uso ocasional de fresas para operações de torneamento. Isso levou a uma nova classe de máquinas-ferramenta, máquinas multitarefa (MTMs), que são projetadas para facilitar o fresamento e o torneamento dentro do mesmo envelope de trabalho.

Processo

Fresamento é um processo de corte que usa uma fresa para remover material da superfície de uma peça de trabalho. A fresa é uma ferramenta de corte rotativa , geralmente com vários pontos de corte. Ao contrário da perfuração , onde a ferramenta é avançada ao longo do seu eixo de rotação, a fresa na fresagem é geralmente movida perpendicularmente ao seu eixo de modo que o corte ocorra na circunferência da fresa. Conforme a fresa entra na peça de trabalho, as arestas de corte (canais ou dentes) da ferramenta cortam e saem repetidamente do material, raspando os cavacos (limalhas) da peça de trabalho a cada passagem. A ação de corte é a deformação por cisalhamento; o material é empurrado para fora da peça de trabalho em pequenos grupos que se unem em maior ou menor extensão (dependendo do material) para formar lascas. Isso torna o corte de metal um pouco diferente (em sua mecânica ) de fatiar materiais mais macios com uma lâmina .

O processo de fresagem remove o material executando muitos cortes pequenos e separados. Isso é feito usando um cortador com muitos dentes, girando o cortador em alta velocidade ou avançando o material através do cortador lentamente; na maioria das vezes é alguma combinação dessas três abordagens. As velocidades e avanços usados são variados para se adequar a uma combinação de variáveis. A velocidade com que a peça avança pelo cortador é chamada de taxa de avanço ou apenas avanço ; é mais frequentemente medido como distância por tempo (polegadas por minuto [in / min ou ipm] ou milímetros por minuto [mm / min]), embora distância por revolução ou por dente de corte também sejam algumas vezes usados.

Existem duas classes principais de processo de moagem:

- No fresamento de facear , a ação de corte ocorre principalmente nos cantos das extremidades da fresa. O fresamento de face é usado para cortar superfícies planas (faces) na peça de trabalho ou para cortar cavidades de fundo plano.

- Na fresagem periférica , a ação de corte ocorre principalmente ao longo da circunferência da fresa, de modo que a seção transversal da superfície fresada acaba recebendo a forma da fresa. Neste caso, as lâminas do cortador podem ser vistas como escavando material da peça de trabalho. O fresamento periférico é adequado para o corte de canais profundos, roscas e dentes de engrenagem.

Fresas

Muitos tipos diferentes de ferramentas de corte são usados no processo de fresamento. Fresas, como fresas de topo, podem ter superfícies de corte em toda a sua superfície de extremidade, para que possam ser perfuradas na peça de trabalho (mergulho). As fresas também podem ter superfícies de corte estendidas em seus lados para permitir o fresamento periférico. As ferramentas otimizadas para faceamento tendem a ter apenas pequenas fresas em seus cantos finais.

As superfícies de corte de uma fresa são geralmente feitas de um material duro e resistente à temperatura, de modo que se desgastam lentamente. Um cortador de baixo custo pode ter superfícies feitas de aço rápido . Os materiais mais caros, mas de desgaste mais lento, incluem carboneto cimentado . Os revestimentos de filme fino podem ser aplicados para diminuir o atrito ou aumentar ainda mais a dureza.

Existem ferramentas de corte normalmente usadas em fresadoras ou centros de usinagem para realizar operações de fresamento (e ocasionalmente em outras máquinas-ferramentas). Eles removem o material pelo seu movimento dentro da máquina (por exemplo, uma fresadora de ponta esférica) ou diretamente da forma do cortador (por exemplo, uma ferramenta de modelagem, como uma fresa).

Conforme o material passa pela área de corte de uma fresadora, as lâminas do cortador coletam pedaços de material em intervalos regulares. As superfícies cortadas pela lateral da fresa (como no fresamento periférico), portanto, sempre contêm sulcos regulares. A distância entre as saliências e a altura das saliências dependem da taxa de avanço, do número de superfícies de corte e do diâmetro da fresa. Com uma fresa estreita e taxa de avanço rápida, essas cristas de revolução podem ser variações significativas no acabamento da superfície .

O processo de fresamento de face pode, em princípio, produzir superfícies muito planas. No entanto, na prática, o resultado sempre mostra marcas trocoidais visíveis seguindo o movimento de pontos na face final do cortador. Essas marcas de revolução fornecem o acabamento característico de uma superfície fresada. As marcas de revolução podem ter uma rugosidade significativa dependendo de fatores como a planura da face final da fresa e o grau de perpendicularidade entre o eixo de rotação da fresa e a direção de alimentação. Freqüentemente, um passe final com uma taxa de alimentação lenta é usado para melhorar o acabamento da superfície depois que a maior parte do material foi removida. Em uma operação de fresamento de facear precisa, as marcas de revolução serão apenas arranhões microscópicos devido a imperfeições na aresta de corte.

O fresamento em grupo refere-se ao uso de duas ou mais fresas montadas na mesma árvore (ou seja, agrupadas) em uma configuração de fresamento horizontal. Todos os cortadores podem executar o mesmo tipo de operação ou cada cortador pode executar um tipo diferente de operação. Por exemplo, se várias peças de trabalho precisam de uma ranhura, uma superfície plana e uma ranhura angular , um bom método para cortá-las (dentro de um contexto não CNC ) seria fresamento em série. Todas as peças de trabalho concluídas seriam as mesmas e o tempo de moagem por peça seria minimizado.

O fresamento em grupo era especialmente importante antes da era CNC , porque para a produção de peças duplicadas, era uma melhoria substancial da eficiência em relação ao fresamento manual de um recurso em uma operação e, em seguida, mudar as máquinas (ou mudar a configuração da mesma máquina) para cortar a próxima operação. Hoje, as fresas CNC com troca automática de ferramentas e controle de 4 ou 5 eixos evitam em grande parte a prática de fresamento em grupo.

Equipamento

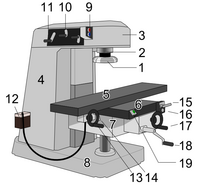

A fresagem é realizada com uma fresa de várias formas, presa numa pinça ou similar que, por sua vez, é presa no fuso de uma fresadora.

Tipos e nomenclatura

A orientação do moinho é a classificação primária para máquinas de moagem. As duas configurações básicas são vertical e horizontal - referindo-se à orientação do fuso giratório sobre o qual a fresa é montada. No entanto, existem classificações alternativas de acordo com o método de controle, tamanho, finalidade e fonte de alimentação.

Orientação do moinho

Vertical

Na fresadora vertical, o eixo do fuso é orientado verticalmente. As fresas são mantidas no fuso e giram em seu eixo. O fuso geralmente pode ser abaixado (ou a mesa pode ser elevada, dando o mesmo efeito relativo de aproximar ou aprofundar a fresa no trabalho), permitindo cortes de mergulho e furação. Existem duas subcategorias de moinhos verticais: o moinho de leito e o moinho de torre.

- Um moinho de torre tem um fuso fixo e a mesa é movida tanto perpendicular quanto paralela ao eixo do fuso para realizar o corte. Alguns moinhos de torre têm uma pena que permite que a fresa (ou uma broca) seja levantada e abaixada de maneira semelhante a uma furadeira. Isso fornece dois métodos de corte na direção vertical (Z): levantando ou abaixando a pena e movendo o joelho.

- Na fresadora de leito , entretanto, a mesa se move apenas perpendicularmente ao eixo do fuso, enquanto o próprio fuso se move paralelamente ao seu próprio eixo.

Os moinhos de torre são geralmente considerados por alguns como os mais versáteis dos dois projetos.

Também existe um terceiro tipo, uma máquina mais leve e versátil, chamada de broca-fresadora. A broca é uma parente próxima da fresadora vertical e bastante popular na indústria leve; e com amadores. Uma broca fresadora é semelhante em configuração básica a uma furadeira muito pesada, mas equipada com uma mesa XY e uma coluna muito maior. Eles também costumam usar motores mais potentes do que uma furadeira de tamanho comparável, a maioria é acionada por correia de velocidade múltipla, com alguns modelos tendo uma cabeça com engrenagem ou controle eletrônico de velocidade. Eles geralmente têm rolamentos de fuso bastante pesados para lidar com o carregamento lateral no fuso que é criado por uma operação de fresagem. Uma broca também normalmente levanta e abaixa toda a cabeça, incluindo o motor, geralmente em uma coluna vertical encaixada (às vezes redonda com cremalheira e pinhão). Uma broca fresadora também tem uma ponta grande que geralmente é travada durante as operações de fresagem e liberada para facilitar as funções de perfuração. Outras diferenças que separam uma broca de uma furadeira podem ser um ajuste de ajuste fino para o eixo Z, uma parada de profundidade mais precisa, a capacidade de travar os eixos X, Y ou Z e, muitas vezes, um sistema de inclinação da cabeça ou toda a coluna vertical e o conjunto da cabeça motorizada para permitir o corte-perfuração em ângulo. Além do tamanho, a principal diferença entre essas máquinas mais leves e os moinhos verticais maiores é que a mesa XY está em uma elevação fixa; o eixo Z é controlado movendo a cabeça ou pena para baixo em direção à mesa X, Y. Uma broca fresadora normalmente tem um encaixe cônico interno na pena para receber um mandril de pinça, fresas de facear ou um mandril Jacobs semelhante ao fresador vertical.

Horizontal

Uma fresadora horizontal tem o mesmo tipo, mas as fresas são montadas em um fuso horizontal (consulte Fresamento Arbor ) sobre a mesa. Muitos fresadores horizontais também apresentam uma mesa rotativa embutida que permite o fresamento em vários ângulos; esse recurso é chamado de mesa universal . Embora as fresas de topo e outros tipos de ferramentas disponíveis para uma fresa vertical possam ser usadas em uma fresa horizontal, sua vantagem real reside nas fresas montadas em mandril, chamadas de fresas laterais e faciais, que têm uma seção transversal semelhante a uma serra circular, mas são geralmente mais largo e menor em diâmetro. Como as fresas têm um bom suporte do mandril e têm uma área de seção transversal maior do que uma fresa de topo, cortes bastante pesados podem ser feitos, permitindo taxas de remoção de material rápidas. Eles são usados para fresar ranhuras e ranhuras. Moinhos planos são usados para moldar superfícies planas. Vários cortadores podem ser agrupados na árvore para fresar uma forma complexa de ranhuras e planos. Os cortadores especiais também podem cortar ranhuras, chanfros, raios ou mesmo qualquer seção desejada. Esses cortadores especiais tendem a ser caros. As fresas simplex têm um fuso e as fresadoras duplex têm dois. Também é mais fácil cortar engrenagens em uma fresa horizontal. Algumas fresadoras horizontais são equipadas com uma tomada de força na mesa. Isso permite que o avanço da mesa seja sincronizado com um acessório rotativo, permitindo o fresamento de recursos espirais, como engrenagens hipóides .

Universal

É uma fresadora com a facilidade de ter um fuso horizontal ou um fuso vertical. Este último às vezes está em uma torre de dois eixos permitindo que o fuso seja apontado em qualquer direção conforme desejado. As duas opções podem ser acionadas independentemente ou de um motor por meio de engrenagem. Em ambos os casos, como o trabalho é geralmente colocado no mesmo lugar para qualquer tipo de operação, o mecanismo para o método que não está sendo usado é movido para fora do caminho. Em máquinas menores, as 'peças sobressalentes' podem ser levantadas, enquanto as máquinas maiores oferecem um sistema para retrair as peças que não estão em uso.

Méritos comparativos

A escolha entre a orientação do fuso vertical e horizontal no projeto da fresadora geralmente depende da forma e do tamanho de uma peça de trabalho e do número de lados da peça de trabalho que requerem usinagem. Trabalho em que o movimento axial do fuso é normal a um plano, com uma fresa de topo como cortadora, se presta a uma fresa vertical, onde o operador pode ficar diante da máquina e ter fácil acesso à ação de corte olhando para baixo. Assim, os moinhos verticais são os mais preferidos para trabalhos de tingimento (usinagem de um molde em um bloco de metal). Peças mais pesadas e compridas podem ser colocadas na mesa de um moinho horizontal.

Antes do controle numérico , as fresadoras horizontais evoluíram primeiro, porque evoluíram colocando mesas de fresamento sob cabeçotes semelhantes a torno. Os moinhos verticais surgiram nas décadas subsequentes, e acessórios na forma de cabeçotes adicionais para mudar os moinhos horizontais para moinhos verticais (e depois vice-versa) têm sido comumente usados. Mesmo na era do CNC , uma peça pesada que precisa de usinagem em vários lados se presta a um centro de usinagem horizontal, enquanto o tingimento se presta a um vertical.

Classificações alternativas

Além de horizontal versus vertical, outras distinções também são importantes:

| Critério | Esquema de classificação de exemplo | Comentários |

|---|---|---|

| Orientação do eixo do fuso | Vertical versus horizontal; Torre versus não torre |

Entre os moinhos verticais, o "estilo Bridgeport" é toda uma classe de moinhos inspirados no original de Bridgeport , como o IBM PC gerou a indústria de PCs compatíveis com IBM de outras marcas |

| Ao controle | Manual; Automatizado mecanicamente por meio de cames; Automatizado digitalmente via NC / CNC |

Na era CNC , uma distinção muito básica é manual versus CNC. Entre as máquinas manuais, uma distinção não é vantajoso DRO viatura equipado contra DRO equipada |

| Controle (especificamente entre máquinas CNC ) | Número de eixos (por exemplo, 3 eixos, 4 eixos ou mais) | Dentro deste esquema, também:

|

| Propósito | Uso geral versus propósito especial ou propósito único | |

| Propósito | Máquina para sala de ferramentas versus máquina de produção | Sobrepõe-se ao acima |

| Propósito | "Simples" versus "universal" | Uma distinção cujo significado evoluiu ao longo de décadas à medida que a tecnologia progrediu e se sobrepõe a outras classificações de propósito acima. Não é relevante para os moinhos CNC de hoje . Em relação aos moinhos manuais, o tema comum é que os moinhos "simples" eram máquinas de produção com menos eixos do que os moinhos "universais"; por exemplo, enquanto uma fresadora simples não tinha cabeçote indexador e uma mesa não rotativa, uma fresadora universal os teria. Assim, foi adequado ao serviço universal, ou seja, a um leque mais vasto de percursos possíveis. Os fabricantes de máquinas-ferramenta não usam mais a rotulagem "simples" -versus- "universal". |

| Tamanho | Micro, mini, bancada, de pé no chão, grande, muito grande, gigantesco | |

| Fonte de energia | Acionamento por eixo linear versus acionamento por motor elétrico individual | A maioria das máquinas de transmissão de eixo de linha, onipresentes por volta de 1880-1930, foram descartadas agora |

| Mão-manivela versus energia elétrica | Manivela não usada na indústria, mas adequada para micro-moinhos amadores |

Variantes

- Fresa de leito Refere-se a qualquer máquina de fresagem em que o fuso está em um pendente que se move para cima e para baixo para mover o cortador para o trabalho, enquanto a mesa fica em uma cama robusta que repousa no chão. Geralmente são mais rígidos do que uma joelheira. Moinhos de pórtico podem ser incluídos nesta categoria de moinhos de cama.

- Moinho de caixa ou moinho de coluna Fresadoras de bancada para amadores muito básicas que apresentam um cabeçote que sobe e desce em uma coluna ou em uma caixa.

- Moinho de estrutura C São moinhos de produção industrial maiores. Eles apresentam um joelho e uma cabeça de fuso fixa que só é móvel verticalmente. Eles são normalmente muito mais potentes do que um moinho de torre, apresentando um motor hidráulico separado para alimentação hidráulica integral em todas as direções e um motor de vinte a cinquenta cavalos de força. Eliminadores de folga quase sempre são equipamentos padrão. Eles usam grandes ferramentas NMTB 40 ou 50. As mesas nas fresas C-frame são geralmente 18 "por 68" ou maiores, para permitir que várias peças sejam usinadas ao mesmo tempo.

- Fresa de piso Possui uma fileira de mesas rotativas e um fuso pendente horizontal montado em um conjunto de trilhos que correm paralelamente à fileira da mesa. Esses moinhos foram predominantemente convertidos para CNC , mas alguns ainda podem ser encontrados (se é que se pode encontrar uma máquina usada disponível) sob controle manual. O carro do fuso se move para cada mesa individual, executa as operações de usinagem e se move para a próxima mesa enquanto a mesa anterior está sendo configurada para a próxima operação. Ao contrário de outras fábricas, as fábricas de piso têm unidades de piso móveis. Um guindaste coloca grandes mesas rotativas, mesas XY, etc., em posição para usinagem, permitindo operações de fresamento personalizadas grandes e complexas.

- Moinho de pórtico O cabeçote de fresagem passa sobre dois trilhos (geralmente eixos de aço) que ficam em cada lado da superfície de trabalho. Devido ao seu design, geralmente ocupa um espaço muito pequeno em comparação com o tamanho do percurso da máquina. Como desvantagem, eles geralmente não são tão rígidos como, por exemplo, as fresas C-Frame.

- Mandriladeira horizontal Fresas horizontais grandes e precisas que incorporam muitos recursos de várias máquinas-ferramentas. Eles são usados predominantemente para criar grandes gabaritos de fabricação ou para modificar peças grandes de alta precisão. Eles têm um curso do fuso de vários (geralmente entre quatro e seis) pés, e muitos são equipados com um contraponto para executar operações de mandrilamento muito longas sem perder a precisão à medida que o furo aumenta em profundidade. Uma cama típica tem viagens X e Y e tem entre três e quatro pés quadrados com uma mesa giratória ou um retângulo maior sem uma mesa. O pingente geralmente fornece entre 1,2 e 2,5 metros de movimento vertical. Alguns fresadores têm um cabeçote frontal integral grande (30 "ou mais). Mesas rotativas de ângulo reto e acessórios de fresamento vertical estão disponíveis para maior flexibilidade.

- Broca de gabarito Moinhos verticais construídos para fazer furos e fresamento de ranhuras ou faceamento muito leves. Eles são tipicamente moinhos de leito com um longo curso do fuso. As bases são mais precisas e os volantes são graduados até 0,0001 "para um posicionamento preciso do orifício.

- O moinho de joelho ou moinho de joelho e coluna refere-se a qualquer máquina de moagem cuja mesa xy sobe e desce na coluna em um joelho ajustável verticalmente. Isso inclui Bridgeports.

- Moinho de estilo plaina (Plano de fresagem) grandes moinhos construídos na mesma configuração como plainas excepto com um fuso de fresagem em vez de uma cabeça de aplainamento. Este termo está ficando obsoleto, já que os próprios planadores são em grande parte uma coisa do passado.

- Fresa do tipo aríete Pode referir-se a qualquer fresa que tenha uma cabeça de corte montada em um aríete deslizante. O fuso pode ser orientado vertical ou horizontalmente. Na prática, a maioria dos moinhos com aríetes também envolve a capacidade de giro, seja ou não chamada de montagem em "torre". A configuração Bridgeport pode ser classificada como um moinho tipo ram com cabeça vertical. Van Norman se especializou em moinhos do tipo carneiro durante a maior parte do século XX. Desde a ampla disseminação das máquinas CNC , moinhos do tipo ram ainda são feitos na configuração Bridgeport (com controle manual ou CNC ), mas as variações menos comuns (como as construídas por Van Norman, Index e outros) morreram , seu trabalho sendo feito agora por fresadoras de forma Bridgeport ou centros de usinagem.

- Moinho de torre Mais comumente referido como máquinas de fresagem do tipo Bridgeport. O fuso pode ser alinhado em muitas posições diferentes para uma máquina muito versátil, embora um pouco menos rígida.

Terminologia alternativa

Uma fresadora é freqüentemente chamada de fresadora pelos maquinistas . O termo arcaico moleiro era comumente usado no século XIX e no início do século XX.

Desde a década de 1960, desenvolveu-se uma sobreposição de uso entre os termos fresadora e centro de usinagem . Os centros de usinagem NC / CNC evoluíram das fresadoras, razão pela qual a terminologia evoluiu gradativamente com uma sobreposição considerável que ainda persiste. A distinção, quando feita, é que um centro de usinagem é uma fresa com características que as fresas pré- CNC nunca tiveram, especialmente um trocador automático de ferramentas (ATC) que inclui um carregador de ferramentas (carrossel) e, às vezes, um trocador automático de paletes ( APC). No uso típico, todos os centros de usinagem são fresas, mas nem todas as fresas são centros de usinagem; apenas fresas com ATCs são centros de usinagem.

Controle numérico computadorizado

A maioria das fresadoras CNC (também chamadas de centros de usinagem ) são fresadoras verticais controladas por computador com a capacidade de mover o fuso verticalmente ao longo do eixo Z. Esse grau extra de liberdade permite seu uso em aplicações de diesinking, gravura e superfícies 2.5D , como esculturas em relevo . Quando combinado com o uso de ferramentas cônicas ou uma fresa de ponta esférica , também melhora significativamente a precisão de fresamento sem impactar a velocidade, fornecendo uma alternativa econômica para a maioria dos trabalhos de gravação à mão em superfícies planas .

As máquinas CNC podem existir em praticamente qualquer uma das formas de máquinas manuais, como moinhos horizontais. As fresadoras CNC mais avançadas , as máquinas multieixos , agregam mais dois eixos além dos três eixos normais (XYZ). As fresadoras horizontais também possuem um eixo C ou Q, permitindo que a peça montada horizontalmente seja girada, essencialmente permitindo o torneamento assimétrico e excêntrico . O quinto eixo ( eixo B) controla a inclinação da própria ferramenta. Quando todos esses eixos são usados em conjunto uns com os outros, geometrias extremamente complicadas, mesmo geometrias orgânicas, como uma cabeça humana, podem ser feitas com relativa facilidade com essas máquinas. Mas a habilidade de programar tais geometrias está além da maioria dos operadores. Portanto, as fresadoras de 5 eixos são praticamente sempre programadas com CAM .

O sistema operacional de tais máquinas é um sistema de malha fechada e funções de feedback. Estas máquinas foram desenvolvidas a partir das máquinas básicas NC (CONTROLE NUMÉRICO). Uma forma computadorizada de máquinas NC é conhecida como máquinas CNC. Um conjunto de instruções (chamado de programa) é usado para guiar a máquina para as operações desejadas. Alguns códigos muito comumente usados, que são usados no programa são:

G00 – rapid traverse G01 – linear interpolation of tool. G21 – dimensions in metric units. M03/M04 – spindle start (clockwise/counter clockwise). T01 M06 – automatic tool change to tool 1 M30 – program end.

Vários outros códigos também são usados. Uma máquina CNC é operada por um único operador chamado programador. Esta máquina é capaz de realizar várias operações de forma automática e econômica.

Com o declínio do preço dos computadores e do software CNC de código aberto , o preço inicial das máquinas CNC despencou.

Ferramental

Os acessórios e ferramentas de corte usados em máquinas-ferramentas (incluindo fresadoras) são referidos em conjunto pelo substantivo popular "ferramentas". Existe um alto grau de padronização das ferramentas utilizadas nas fresadoras CNC, e um grau menor nas fresadoras manuais. Para facilitar a organização do ferramental na produção CNC, muitas empresas utilizam uma solução de gerenciamento de ferramentas .

As fresas para aplicações específicas são mantidas em várias configurações de ferramentas.

As fresadoras CNC quase sempre usam ferramentas SK (ou ISO), CAT, BT ou HSK. O ferramental SK é o mais comum na Europa, enquanto o ferramental CAT, às vezes chamado de V-Flange Tooling, é o tipo mais antigo e provavelmente mais comum nos EUA. O ferramental CAT foi inventado pela Caterpillar Inc. de Peoria, Illinois , para padronizar o ferramental usado em suas máquinas. As ferramentas CAT vêm em uma variedade de tamanhos designados como CAT-30, CAT-40, CAT-50, etc. O número refere-se à Associação para Tecnologia de Fabricação (anteriormente, National Machine Tool Builders Association (NMTB)) tamanho do cone da ferramenta .

Uma melhoria no CAT Tooling é o BT Tooling, que é semelhante e pode ser facilmente confundido com o CAT. Assim como o CAT Tooling, o BT Tooling vem em uma variedade de tamanhos e usa o mesmo cone do corpo NMTB. No entanto, o ferramental BT é simétrico em relação ao eixo do fuso, o que o ferramental CAT não é. Isso dá ao ferramental BT maior estabilidade e equilíbrio em altas velocidades. Uma outra diferença sutil entre esses dois porta-ferramentas é a rosca usada para segurar o pino de tração. CAT Tooling é toda rosca Imperial e BT Tooling é toda rosca métrica. Observe que isso afeta apenas o pino de tração; não afeta a ferramenta que eles podem segurar. Ambos os tipos de ferramentas são vendidos para aceitar ferramentas de tamanho imperial e métrico.

O ferramental SK e HSK, às vezes chamado de "Hollow Shank Tooling", é muito mais comum na Europa, onde foi inventado, do que nos Estados Unidos. Afirma-se que o ferramental HSK é ainda melhor do que o BT Tooling em altas velocidades. O mecanismo de retenção para ferramentas HSK é colocado dentro do corpo (oco) da ferramenta e, conforme a velocidade do fuso aumenta, ele se expande, segurando a ferramenta com mais força com o aumento da velocidade do fuso. Não há pino de tração com este tipo de ferramenta.

Para fresadoras manuais, há menos padronização, porque existe uma maior pluralidade de padrões anteriormente concorrentes. Máquinas manuais mais novas e maiores geralmente usam ferramentas NMTB. Esta ferramenta é um pouco semelhante à ferramenta CAT, mas requer uma barra de tração dentro da fresadora. Além disso, há uma série de variações com ferramentas NMTB que tornam a intercambialidade problemática. Quanto mais velha uma máquina, maior a pluralidade de padrões que podem ser aplicados (por exemplo, Morse , Jarno , Brown & Sharpe , Van Norman e outros cones específicos do construtor menos comuns). No entanto, dois padrões que tiveram um uso especialmente amplo são o Morse # 2 e o R8, cuja prevalência foi impulsionada pela popularidade dos moinhos construídos pela Bridgeport Machines de Bridgeport, Connecticut . Essas usinas dominaram o mercado por tanto tempo que "Bridgeport" é praticamente sinônimo de "fresadora manual". A maioria das máquinas que Bridgeport fez entre 1938 e 1965 usava um cone Morse # 2 e, de cerca de 1965 em diante, a maioria usava um cone R8.

Acessórios

Fresa CNC

O fresamento de bolsos é considerado uma das operações mais amplamente utilizadas na usinagem . É amplamente utilizado nas indústrias aeroespacial e de estaleiros . No fresamento de bolsos, o material dentro de um limite arbitrariamente fechado em uma superfície plana de uma peça de trabalho é removido até uma profundidade fixa. Geralmente, as fresas de topo plano são usadas para fresamento de bolsos. Em primeiro lugar, a operação de desbaste é feita para remover a maior parte do material e, em seguida, o bolsão é acabado por uma fresa de topo de acabamento. A maioria das operações de fresamento industrial pode ser realizada por fresamento CNC de 2,5 eixos . Este tipo de controle de caminho pode usinar até 80% de todas as peças mecânicas. Uma vez que a importância do fresamento de bolsões é muito relevante, abordagens eficazes de embolsamento podem resultar na redução do tempo e custo de usinagem . O fresamento de bolsos NC pode ser executado principalmente por dois caminhos de ferramenta, viz. linear e não linear.

Caminho de ferramenta linear

Nesta abordagem, o movimento da ferramenta é unidirecional. Caminhos de ferramenta de zigue-zague e zigue-zague são exemplos de caminho de ferramenta linear.

Ziguezague

No fresamento em zigue-zague, o material é removido tanto nos caminhos para frente quanto para trás. Neste caso, o corte é feito com e contra a rotação do fuso. Isso reduz o tempo de usinagem, mas aumenta a vibração da máquina e o desgaste da ferramenta .

Zig

No fresamento zig, a ferramenta se move apenas em uma direção. A ferramenta deve ser levantada e retraída após cada corte, o que aumenta o tempo de usinagem. No entanto, no caso de fresamento em zigue-zague, a qualidade da superfície é melhor.

Caminho de ferramenta não linear

Nesta abordagem, o movimento da ferramenta é multidirecional. Um exemplo de caminho de ferramenta não linear é o caminho de ferramenta paralelo ao contorno.

Contorno paralelo

Nesta abordagem, o limite do bolsão necessário é usado para derivar o caminho da ferramenta. Neste caso, o cortador está sempre em contato com o material de trabalho. Portanto, o tempo ocioso gasto no posicionamento e retração da ferramenta é evitado. Para remoção de material em grande escala, o caminho da ferramenta paralelo ao contorno é amplamente usado porque pode ser usado de forma consistente com o método de corte superior ou inferior durante todo o processo. Existem três abordagens diferentes que se enquadram na categoria de geração de caminho de ferramenta com contorno paralelo. Eles são:

- Abordagem de interseção de pares: Na abordagem de interseção de pares, o limite do bolsão é trazido para dentro em etapas. Os segmentos de deslocamento se cruzarão em cantos côncavos. Para obter o contorno necessário, essas interseções devem ser aparadas. Por outro lado, no caso de canto convexo, os segmentos deslocados são estendidos e, portanto, conectados para fazer o contorno. Essas operações viz. deslocamento, corte e extensão são feitos repetidamente para cobrir todo o volume de usinagem com camada suficiente de perfis.

- Abordagem do diagrama de Voronoi : Na abordagem do diagrama de voronoi, o limite do bolsão é segmentado e o diagrama de Voronoi é construído para todo o contorno do bolsão. Esses diagramas de voronoi são usados para gerar o caminho da ferramenta para usinagem. Este método é considerado mais eficiente e robusto. Além disso, evita problemas topológicos associados aos algoritmos de compensação tradicionais.

Curvilíneo

Nesta abordagem, a ferramenta viaja ao longo de um caminho em espiral que evolui gradualmente. A espiral começa no centro do bolsão a ser usinado e a ferramenta se move gradualmente em direção ao limite do bolsão. A direção do caminho da ferramenta muda progressivamente e a aceleração e desaceleração local da ferramenta são minimizadas. Isso reduz o desgaste da ferramenta.

História

1780-1810

As fresadoras evoluíram a partir da prática da lima rotativa - isto é, operar um cortador circular com dentes semelhantes a limas no cabeçote de um torno . O limamento rotativo e, posteriormente, o fresamento real foram desenvolvidos para reduzir o tempo e o esforço despendidos no lixamento manual. A história completa do desenvolvimento da máquina fresadora pode nunca ser conhecida, porque muitos dos primeiros desenvolvimentos ocorreram em oficinas individuais, onde poucos registros foram mantidos para a posteridade. No entanto, as linhas gerais são conhecidas, conforme resumido a seguir. Do ponto de vista da história da tecnologia, é claro que a nomenclatura deste novo tipo de usinagem com o termo "fresamento" foi uma extensão dos sentidos anteriores da palavra de processamento de materiais, raspando-os de alguma forma (corte, trituração, trituração , etc.). Lima rotativa moagem muito anterior. Um arquivo rotativo de Jacques de Vaucanson , por volta de 1760, é bem conhecido.

Em 1783, Samuel Rehe inventou uma verdadeira fresadora. Em 1795, Eli Terry começou a usar uma fresadora em Plymouth Connecticut na produção de relógios de caixa altos. Com o uso de sua fresadora, Terry foi o primeiro a realizar peças intercambiáveis na indústria de relógios. A fresagem de peças de madeira foi eficiente em peças intercambiáveis, mas ineficiente em altos rendimentos. A fresagem de blanks de madeira resulta em um baixo rendimento das peças porque a única lâmina da máquina causaria a perda dos dentes da engrenagem quando o cortador atingisse grãos paralelos na madeira. Mais tarde, Terry inventou uma máquina de corte de fuso para produzir peças em massa em 1807. Outros relojoeiros de Connecticut, como James Harrison de Waterbury, Thomas Barnes de Litchfield e Gideon Roberts de Bristol, também usaram fresadoras para produzir seus relógios.

1810s-1830s

É claro que as fresadoras como uma classe distinta de máquina-ferramenta (separada dos tornos que executam arquivos rotativos) apareceu pela primeira vez entre 1814 e 1818. Os primeiros centros de desenvolvimento das verdadeiras fresadoras foram dois arsenais federais dos Estados Unidos ( Springfield e Harpers Ferry ) junto com os vários arsenais privados e empreiteiros internos que compartilhavam com eles a rotatividade de trabalhadores qualificados. Entre 1912 e 1916, Joseph W. Roe , um respeitado pai fundador dos historiadores de máquinas-ferramenta, atribuiu a Eli Whitney (um dos fabricantes privados de armas mencionados acima) a produção da primeira fresadora verdadeira. Em 1918, ele a considerou "Provavelmente a primeira fresadora construída - certamente a mais antiga que existe [...]." No entanto, estudiosos subsequentes, incluindo Robert S. Woodbury e outros, aprimoraram a versão inicial de Roe da história e sugerem que a mesma quantidade de crédito - na verdade, provavelmente mais - pertence a vários outros inventores, incluindo Robert Johnson de Middletown, Connecticut ; Capitão John H. Hall do arsenal Harpers Ferry; Simeon North da fábrica Staddle Hill em Middletown; Roswell Lee do arsenal de Springfield; e Thomas Blanchard . (Vários dos homens mencionados acima às vezes são descritos na internet como "o inventor da primeira fresadora" ou "o inventor das peças intercambiáveis". Essas afirmações são simplificadas demais, pois essas tecnologias evoluíram com o tempo entre muitas pessoas.)

Peter Baida, citando o artigo de Edward A. Battison "Eli Whitney and the Milling Machine", que foi publicado no Smithsonian Journal of History em 1966, exemplifica a dissipação da imagem de " Grande Homem " de Whitney por historiadores da tecnologia que trabalharam na década de 1950 e 1960. Ele cita Battison como concluindo que "Não há evidências de que Whitney desenvolveu ou usou uma verdadeira máquina de fresagem." Baida diz: "A chamada máquina Whitney de 1818 parece realmente ter sido feita após a morte de Whitney em 1825." Baida cita a sugestão de Battison de que a primeira fresadora verdadeira não foi feita por Whitney, mas por Robert Johnson de Middletown.

O final da adolescência do século 19 foi um momento crucial na história das máquinas-ferramenta, já que o período de 1814 a 1818 também é o período durante o qual vários pioneiros contemporâneos ( Fox , Murray e Roberts ) desenvolveram a plaina e, assim como com a fresadora, o trabalho que estava sendo feito em várias oficinas não estava documentado por vários motivos (em parte por causa do sigilo da propriedade e também simplesmente porque ninguém estava tirando registros para a posteridade).

James Nasmyth construiu uma fresadora muito avançada para a época entre 1829 e 1831. Ela foi projetada para fresar os seis lados de uma porca sextavada montada em um dispositivo de indexação de seis posições.

Uma fresadora construída e usada na oficina da Gay & Silver (também conhecida como Gay, Silver & Co) na década de 1830 foi influente porque empregava um método de posicionamento vertical melhor do que as máquinas anteriores. Por exemplo, a máquina de Whitney (aquela que Roe considerou a primeira) e outras não previam o deslocamento vertical do joelho. Evidentemente, a suposição do fluxo de trabalho por trás disso era que a máquina seria configurada com calços, torno, etc. para um determinado projeto de peça, e as peças sucessivas não exigiam ajuste vertical (ou no máximo precisariam apenas de calços). Isso indica que o pensamento inicial sobre máquinas de fresagem era como produção e não como máquinas de ferramentaria .

Nesses primeiros anos, o fresamento era frequentemente visto como apenas uma operação de desbaste a ser seguida pelo acabamento com uma lima manual. A ideia de reduzir o arquivamento manual era mais importante do que substituí- lo.

1840 a 1860

Alguns dos homens-chave no desenvolvimento de máquinas fresadoras durante esta época incluíam Frederick W. Howe , Francis A. Pratt , Elisha K. Root e outros. (Esses mesmos homens durante a mesma época também estavam ocupados desenvolvendo o estado da arte em tornos de torre . A experiência de Howe na Gay & Silver na década de 1840 o familiarizou com as primeiras versões de ambas as máquinas-ferramentas. Seus projetos de máquinas-ferramenta foram posteriormente construídos na Robbins & Lawrence , a Providence Tool Company e Brown & Sharpe .) O projeto de fresadora de maior sucesso que surgiu durante esta era foi oLincoln Miller , que em vez de ser uma marca e modelo específicos de máquina-ferramenta, é realmente uma família de ferramentas construída por várias empresas em uma configuração comum ao longo de várias décadas. Levou o nome da primeira empresa a colocar um no mercado, George S. Lincoln & Company (antiga Phoenix Iron Works), cujo primeiro foi construído em 1855 para oarsenal Colt .

Durante esta era, havia um ponto cego contínuo no projeto da fresadora, já que vários projetistas não conseguiram desenvolver um meio verdadeiramente simples e eficaz de fornecer deslocamento de deslizamento em todos os três eixos de fresagem arquetípicos (X, Y e Z - ou como eles eram conhecido no passado, longitudinal, transversal e vertical). As ideias de posicionamento vertical estavam ausentes ou subdesenvolvidas. O fuso do Lincoln Miller podia ser levantado e abaixado, mas a ideia original por trás de seu posicionamento era ser colocado na posição e, em seguida, executado, em vez de ser movido frequentemente durante a operação. Como um torno de torre, era uma máquina de produção repetitiva, com cada configuração habilidosa seguida por uma operação extensiva com pouca habilidade.

Década de 1860

Em 1861, Frederick W. Howe, enquanto trabalhava para a Providence Tool Company, pediu a Joseph R. Brown, da Brown & Sharpe, uma solução para o problema da fresagem de espirais, como os canais das brocas helicoidais. Geralmente eram arquivados manualmente na época. (O aplainamento helicoidal existia, mas de forma alguma era comum.) Brown projetou uma "fresadora universal" que, a partir de sua primeira venda em março de 1862, teve um grande sucesso. Resolveu o problema de deslocamento de 3 eixos (ou seja, os eixos que agora chamamos de XYZ) muito mais elegantemente do que tinha sido feito no passado, e permitiu a fresagem de espirais usando um cabeçote indexador alimentado em coordenação com o avanço da mesa . O termo "universal" foi aplicado a ele porque estava pronto para qualquer tipo de trabalho, incluindo trabalho de sala de ferramentas, e não era tão limitado na aplicação quanto os projetos anteriores. (Howe projetou um "moleiro universal" em 1852, mas o de Brown de 1861 é considerado um sucesso inovador.)

Brown também desenvolveu e patenteou (1864) o projeto de fresas formadas nas quais afiações sucessivas dos dentes não perturbam a geometria da forma.

Os avanços da década de 1860 abriram as comportas e deram início à prática de moagem moderna.

Da década de 1870 à Primeira Guerra Mundial

Nessas décadas, Brown & Sharpe e a Cincinnati Milling Machine Company dominaram o campo das fresadoras americanas. No entanto, centenas de outras empresas também construíram fresadoras na época, e muitas eram significativas de várias maneiras. Além de uma grande variedade de máquinas de produção especializadas, a máquina de fresagem multifuncional arquetípica do final do século 19 e início do século 20 era um projeto de eixo horizontal de joelho e coluna pesado com alimentação de mesa de força, cabeça de indexação e um braço robusto para apoiar o mandril . A evolução do projeto da máquina foi impulsionada não apenas pelo espírito inventivo, mas também pela evolução constante das fresas que viram marco após marco de 1860 até a Primeira Guerra Mundial .

Primeira Guerra Mundial e período entre guerras

Por volta do final da Primeira Guerra Mundial, o controle da máquina-ferramenta avançou de várias maneiras, criando as bases para a tecnologia CNC posterior. A broca de gabarito popularizou as ideias de dimensionamento por coordenadas (dimensionamento de todos os locais na peça a partir de um único ponto de referência); trabalhando rotineiramente em "décimos" (dez milésimos de polegada, 0,0001 ") como uma capacidade de máquina cotidiana; e usando o controle para ir direto do desenho à peça, evitando a fabricação de gabaritos. Em 1920, o novo design do rastreador de JC Shaw era aplicado às fresadoras traçadoras Keller para afundamento de matrizes por meio da cópia tridimensional de um modelo. Isso tornou o afundamento da matriz mais rápido e fácil, visto que as matrizes estavam em maior demanda do que nunca e foi muito útil para matrizes de aço grandes, como aquelas usadas para estampar chapas na fabricação de automóveis. Essas máquinas traduziram os movimentos do traçador em entradas para servos que operavam os parafusos de avanço da máquina ou o sistema hidráulico. Eles também estimularam o desenvolvimento de porcas de parafuso de avanço antibacklash . Todos os conceitos acima eram novos na década de 1920, mas se tornaram rotina no NC / Era do CNC. Na década de 1930, já existiam fresadoras incrivelmente grandes e avançadas, como a Cincinnati Hydro-Tel, que pressagiava as fresadoras CNC de hoje em todos os aspectos, exceto no próprio controle CNC.

Fresadora Bridgeport

Em 1936, Rudolph Bannow (1897–1962) concebeu uma grande melhoria para a fresadora. Sua empresa começou a fabricar um novo moinho vertical de joelho e coluna em 1938. Essa era a fresadora Bridgeport , frequentemente chamada de moinho do tipo aríete ou torreta porque seu cabeçote tem aríete deslizante e montagem de torre giratória. A máquina se tornou tão popular que muitos outros fabricantes criaram cópias e variantes. Além disso, seu nome passou a conotar qualquer variante desse tipo . O Bridgeport oferece vantagens duradouras em relação aos modelos anteriores. Era pequeno, leve e acessível o suficiente para ser uma aquisição prática até mesmo para as menores empresas de oficina mecânica, mas também era projetado com inteligência, versátil, bem construído e rígido. Suas várias direções de movimento deslizante e giratório permitiam que a cabeça se aproximasse da obra de qualquer ângulo. O design do Bridgeport tornou-se a forma dominante para fresadoras manuais usadas por várias gerações de maquinistas de pequenas e médias empresas . Na década de 1980, estima-se que um quarto de milhão de fresadoras Bridgeport foram construídas e elas (e seus clones) ainda estão sendo produzidas hoje.

1940-1970

Em 1940, a automação por meio de cames, como em máquinas de rosca e mandriladores automáticos , já estava muito bem desenvolvida há décadas. A partir da década de 1930, ideias envolvendo servomecanismos estiveram no ar, mas foi especialmente durante e imediatamente após a Segunda Guerra Mundial que começaram a germinar (ver também Controle numérico> História ). Isso logo foi combinado com a tecnologia emergente de computadores digitais . Este meio de desenvolvimento tecnológico, abrangendo desde o período imediatamente anterior à Segunda Guerra Mundial até a década de 1950, foi alimentado pelos gastos de capital militar que buscavam os avanços contemporâneos no direcionamento de armas de fogo e artilharia de foguetes e na orientação de mísseis - outras aplicações em que os humanos desejavam controlar a cinemática / dinâmica de grandes máquinas de forma rápida, precisa e automática. Provavelmente, gastos suficientes com P&D não teriam acontecido apenas na indústria de máquinas-ferramenta; mas foi para as últimas aplicações que a vontade e a capacidade de gastar estavam disponíveis. Uma vez que o desenvolvimento estava em andamento, ele foi avidamente aplicado ao controle de máquinas-ferramenta em uma das muitas instâncias de transferência de tecnologia pós-Segunda Guerra Mundial .

Em 1952, o controle numérico atingiu o estágio de desenvolvimento da realidade laboratorial. A primeira máquina-ferramenta NC foi uma fresadora Cincinnati Hydrotel adaptada com uma unidade de controle NC construída em scratch. Foi relatado na Scientific American , assim como outra fresadora inovadora, a Brown & Sharpe universal, em 1862.

Durante a década de 1950, o controle numérico passou lentamente do laboratório para o serviço comercial . Em sua primeira década, teve impacto bastante limitado fora do trabalho aeroespacial. Mas durante os anos 1960 e 1970, NC evoluiu para CNC, armazenamento de dados e mídia de entrada evoluíram, poder de processamento de computador e capacidade de memória aumentaram constantemente, e ferramentas de máquina NC e CNC se disseminaram gradualmente de um ambiente de grandes corporações e principalmente de trabalho aeroespacial até o nível de empresas de médio porte e uma ampla variedade de produtos. O avanço drástico da NC e do CNC no controle da máquina-ferramenta transformou profundamente a cultura da manufatura. Os detalhes (que estão além do escopo deste artigo) evoluíram imensamente a cada década que passava.

Década de 1980 até o presente

Computadores e máquinas-ferramentas CNC continuam a se desenvolver rapidamente. A revolução do computador pessoal teve um grande impacto neste desenvolvimento. No final da década de 1980, pequenas oficinas mecânicas tinham computadores de mesa e máquinas-ferramentas CNC. Logo depois, amadores, artistas e designers começaram a obter fresas CNC e tornos. Os fabricantes começaram a produzir máquinas CNCs com preços econômicos, pequenas o suficiente para serem colocadas em uma mesa que pode cortar em materiais de alta resolução mais macios do que o aço inoxidável. Eles podem ser usados para fazer qualquer coisa, desde joias a placas de circuito impresso e peças de armas, até mesmo belas-artes.

Padrões

Padrões nacionais e internacionais são usados para padronizar as definições, requisitos ambientais e métodos de teste usados para moagem. A seleção do padrão a ser usado é um acordo entre o fornecedor e o usuário e tem alguma importância no projeto da fábrica. Nos Estados Unidos, a ASME desenvolveu os padrões B5.45-1972 Fresadoras e B94.19-1997 Fresadoras e Fresas de topo .

As tolerâncias gerais incluem: +/- 0,005 "para tolerâncias locais na maioria das geometrias, +/- 0,010" para plásticos com variação dependendo do tamanho da peça, 0,030 "de espessura de parede mínima para metais e 0,060" de espessura mínima de parede para plásticos.

Veja também

Referências

Notas

Bibliografia

- Usher, John T. (1896). The Modern Machinist (2ª ed.). NW Henley . Obtido em 01-02-2013 .

- Tratado prático sobre fresadoras e fresadoras . Brown & Sharpe Manufacturing Company. 1914 . Obtido em 28/01/2013 .

- Um tratado sobre fresadoras e fresadoras . Cincinnati, Ohio : Cincinnati Milling Machine Company . 1922 . Obtido em 28/01/2013 .

- Noble, David F. (1984), Forces of Production: A Social History of Industrial Automation , Nova York, Nova York, EUA: Knopf, ISBN 978-0-394-51262-4, LCCN 83048867 .

- Roe, Joseph Wickham (1916), English and American Tool Builders , New Haven, Connecticut: Yale University Press, LCCN 16011753. Reimpresso por McGraw-Hill, New York and London, 1926 ( LCCN 27-24075 ); e por Lindsay Publications, Inc., Bradley, Illinois, ( ISBN 978-0-917914-73-7 ).

- Roe, Joseph Wickham (1916), English and American Tool Builders , New Haven, Connecticut: Yale University Press, LCCN 16011753. Reimpresso por McGraw-Hill, New York and London, 1926 ( LCCN 27-24075 ); e por Lindsay Publications, Inc., Bradley, Illinois, ( ISBN 978-0-917914-73-7 ).

- Pease, William (1952), "An automatic machine tool" , Scientific American , 187 (3): 101-115, Bibcode : 1952SciAm.187c.101P , doi : 10.1038 / scientificamerican0952-101 , ISSN 0036-8733.

- Woodbury, Robert S. (1972) [1960], History of the Milling Machine. Em Studies in the History of Machine Tools , Cambridge, Massachusetts, EUA e Londres, Inglaterra: MIT Press, ISBN 978-0-262-73033-4, LCCN 72006354 . Publicado pela primeira vez sozinho como uma monografia em 1960.CS1 maint: postscript ( link )

- Baida, Peter (maio-junho de 1987), "Eli Whitney's Other Talent" , American Heritage , 38 (4) , recuperado em 2010-11-29 .

- American Precision Museum (1992), "Rudolph Bannow (1897–1962)" , Machine Tool Hall of Fame , American Precision Museum , recuperado em 01-01-2011 .

- Encyclopædia Britannica (2011), diesinking , recuperado em 02/01/2011

Leitura adicional

- Hounshell, David A. (1984), From the American System to Mass Production, 1800–1932: The Development of Manufacturing Technology nos Estados Unidos , Baltimore, Maryland: Johns Hopkins University Press, ISBN 978-0-8018-2975-8, LCCN 83016269 , OCLC 1104810110

- Rolt, LTC (1965), A Short History of Machine Tools , Cambridge, Massachusetts, EUA: MIT Press, OCLC 250074. Coedição publicada como Rolt, LTC (1965), Tools for the Job: a Short History of Machine Tools , Londres: BT Batsford, LCCN 65080822.