Teste não destrutivo - Nondestructive testing

O teste não destrutivo ( NDT ) é qualquer um de um amplo grupo de técnicas de análise usadas na indústria de ciência e tecnologia para avaliar as propriedades de um material, componente ou sistema sem causar danos. Os termos exame não destrutivo ( NDE ), inspeção não destrutiva ( NDI ) e avaliação não destrutiva ( NDE ) também são comumente usados para descrever essa tecnologia. Como o NDT não altera permanentemente o artigo que está sendo inspecionado, é uma técnica altamente valiosa que pode economizar dinheiro e tempo na avaliação do produto, na solução de problemas e na pesquisa. Os seis métodos de END mais usados são: corrente parasita , partícula magnética , penetrante líquido , radiográfico , ultrassônico e teste visual . NDT é comumente utilizado em engenharia forense , engenharia mecânica , engenharia de petróleo , engenharia eléctrica , engenharia civil , engenharia de sistemas , engenharia aeronáutica , medicina , e arte . As inovações no campo dos testes não destrutivos tiveram um impacto profundo nas imagens médicas , incluindo ecocardiografia , ultrassonografia médica e radiografia digital .

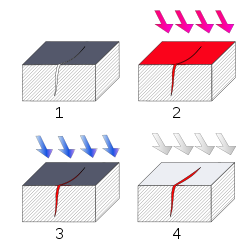

Os métodos NDT dependem do uso de radiação eletromagnética , som e outras conversões de sinal para examinar uma ampla variedade de artigos (metálicos e não metálicos, produtos alimentícios, artefatos e antiguidades, infraestrutura) quanto à integridade, composição ou condição sem alteração do artigo em exame. A inspeção visual (VT), o método NDT mais comumente aplicado, é muitas vezes aprimorada pelo uso de ampliação, boroscópios, câmeras ou outros arranjos ópticos para visualização direta ou remota. A estrutura interna de uma amostra pode ser examinada para uma inspeção volumétrica com radiação penetrante (RT), como raios X , nêutrons ou radiação gama. As ondas sonoras são utilizadas no caso do teste ultrassônico (UT), outro método NDT volumétrico - o sinal mecânico (som) sendo refletido pelas condições no artigo de teste e avaliado quanto à amplitude e distância da unidade de busca (transdutor). Outro método END comumente usado em materiais ferrosos envolve a aplicação de partículas finas de ferro (suspensas em líquido ou pó seco - fluorescente ou colorido) que são aplicadas a uma peça enquanto ela é magnetizada, contínua ou residualmente. As partículas serão atraídas por campos de vazamento de magnetismo sobre ou no objeto de teste, e indicações de forma (coleção de partículas) na superfície do objeto, as quais são avaliadas visualmente. O contraste e a probabilidade de detecção para um exame visual a olho nu são frequentemente aumentados pelo uso de líquidos para penetrar na superfície do artigo de teste, permitindo a visualização de falhas ou outras condições de superfície. Este método ( teste de líquido penetrante ) (PT) envolve o uso de corantes, fluorescentes ou coloridos (tipicamente vermelhos), suspensos em fluidos e é usado para materiais não magnéticos, geralmente metais.

Analisar e documentar um modo de falha não destrutiva também pode ser realizado usando uma gravação de câmera de alta velocidade continuamente (filme-loop) até que a falha seja detectada. A detecção da falha pode ser realizada usando um detector de som ou medidor de estresse que produz um sinal para acionar a câmera de alta velocidade. Essas câmeras de alta velocidade possuem modos de gravação avançados para capturar algumas falhas não destrutivas. Após a falha, a câmera de alta velocidade irá parar de gravar. As imagens capturadas podem ser reproduzidas em câmera lenta mostrando precisamente o que aconteceu antes, durante e depois do evento não destrutivo, imagem por imagem.

Formulários

O NDT é usado em uma variedade de configurações que cobrem uma ampla gama de atividades industriais, com novos métodos e aplicações de NDT sendo continuamente desenvolvidos. Métodos de teste não destrutivos são rotineiramente aplicados em indústrias onde uma falha de um componente causaria risco significativo ou perda econômica, como em transporte, vasos de pressão, estruturas de construção, tubulação e equipamento de içamento.

Verificação de solda

Na fabricação, as soldas são comumente usadas para unir duas ou mais peças de metal. Como essas conexões podem encontrar cargas e fadiga durante a vida útil do produto , há uma chance de que possam falhar se não forem criadas de acordo com as especificações adequadas . Por exemplo, o metal de base deve atingir uma determinada temperatura durante o processo de soldagem, deve esfriar a uma taxa específica e deve ser soldado com materiais compatíveis ou a junta pode não ser forte o suficiente para manter as peças juntas, ou podem se formar rachaduras no solda causando sua falha. Os defeitos de soldagem típicos (falta de fusão da solda ao metal base, rachaduras ou porosidade dentro da solda e variações na densidade da solda) podem causar a quebra de uma estrutura ou a ruptura de um duto.

As soldas podem ser testadas usando técnicas de NDT, como radiografia industrial ou tomografia computadorizada industrial usando raios X ou raios gama , teste ultrassônico , teste de líquido penetrante , inspeção de partícula magnética ou via corrente parasita . Em uma solda adequada, esses testes indicariam a falta de rachaduras na radiografia, mostrariam uma passagem clara do som pela solda e de volta, ou indicariam uma superfície clara sem penetrante capturado nas rachaduras.

As técnicas de soldagem também podem ser monitoradas ativamente com técnicas de emissão acústica antes da produção para projetar o melhor conjunto de parâmetros a ser usado para unir adequadamente dois materiais. No caso de soldas de alta tensão ou de segurança crítica, o monitoramento da solda será empregado para confirmar se os parâmetros de soldagem especificados (corrente do arco, tensão do arco, velocidade de deslocamento, entrada de calor, etc.) estão sendo cumpridos com os indicados no procedimento de soldagem. Isso verifica se a solda está correta para o procedimento antes da avaliação não destrutiva e dos testes de metalurgia. A American Welding Society (AWS) tem uma Certificação de Inspetor de Soldagem Certificado para soldadores profissionais que realizam inspeções NDT.

Mecânica estrutural

A estrutura pode ser um sistema complexo que sofre diferentes cargas durante sua vida útil, por exemplo, baterias de íon-lítio . Algumas estruturas complexas, como o turbo maquinário de um foguete de combustível líquido , também podem custar milhões de dólares. Os engenheiros normalmente modelam essas estruturas como sistemas acoplados de segunda ordem, aproximando os componentes dinâmicos da estrutura com molas , massas e amortecedores . Os conjuntos de equações diferenciais resultantes são então usados para derivar uma função de transferência que modela o comportamento do sistema.

No NDT, a estrutura sofre uma entrada dinâmica, como o toque de um martelo ou um impulso controlado. Propriedades-chave, como deslocamento ou aceleração em diferentes pontos da estrutura, são medidas como a saída correspondente. Esta saída é gravada e comparada com a saída correspondente fornecida pela função de transferência e a entrada conhecida. As diferenças podem indicar um modelo inadequado (que pode alertar os engenheiros sobre instabilidades imprevistas ou desempenho fora das tolerâncias), componentes com falha ou um sistema de controle inadequado .

Os padrões de referência, que são estruturas que apresentam falhas intencionalmente para serem comparadas com componentes destinados ao uso em campo, são frequentemente usados em END. Os padrões de referência podem ser com muitas técnicas de NDT, como UT, RT e VT.

Relação com procedimentos médicos

Vários métodos de END estão relacionados a procedimentos clínicos, como radiografia, teste ultrassônico e teste visual. Melhorias ou atualizações tecnológicas nesses métodos NDT migraram dos avanços dos equipamentos médicos, incluindo radiografia digital (DR), teste ultrassônico de matriz de fase (PAUT) e endoscopia (boroscópio ou inspeção visual assistida).

Eventos notáveis em NDT acadêmico e industrial

- 1854 Hartford, Connecticut - Uma caldeira na fábrica de Fales and Gray Car explode, matando 21 pessoas e ferindo gravemente 50. Em uma década, o estado de Connecticut aprova uma lei que exige inspeção anual (neste caso, visual) das caldeiras.

- 1880–1920 - O método "Petróleo e Badejo" de detecção de rachaduras é usado na indústria ferroviária para encontrar rachaduras em peças pesadas de aço. (Uma parte é embebida em óleo diluído e então pintada com uma camada branca que seca até virar pó. O óleo que vaza das rachaduras torna o pó branco marrom, permitindo que as rachaduras sejam detectadas.) Este foi o precursor dos testes modernos de penetrantes líquidos.

- 1895 - Wilhelm Conrad Röntgen descobre o que agora é conhecido como raios-X. Em seu primeiro artigo, ele discute a possibilidade de detecção de falhas.

- 1920 - Dr. HH Lester começa a desenvolver radiografia industrial para metais.

- 1924 - Lester usa radiografia para examinar peças fundidas a serem instaladas em uma usina de pressão a vapor da Boston Edison Company.

- 1926 - O primeiro instrumento de corrente parasita eletromagnética está disponível para medir espessuras de materiais.

- 1927-1928 - Sistema de indução magnética para detecção de falhas em ferrovias desenvolvido pelo Dr. Elmer Sperry e HC Drake.

- 1929 - Métodos e equipamentos de partículas magnéticas são pioneiros (AV DeForest e FB Doane.)

- Década de 1930 - Robert F. Mehl demonstra imagens radiográficas usando radiação gama do rádio, que pode examinar componentes mais espessos do que as máquinas de raios X de baixa energia disponíveis na época.

- 1935–1940 - Testes de penetrante líquido desenvolvidos (Betz, Doane e DeForest)

- 1935–1940 - Instrumentos de corrente parasita desenvolvidos (HC Knerr, C. Farrow, Theo Zuschlag e Fr. F. Foerster).

- 1940–1944 - Método de teste ultrassônico desenvolvido nos EUA pelo Dr. Floyd Firestone , que se inscreveu para uma patente de invenção dos EUA para o mesmo em 27 de maio de 1940 e recebeu a patente dos EUA como concessão no. 2.280.226 em 21 de abril de 1942. Trechos dos dois primeiros parágrafos desta patente seminal para um método de teste não destrutivo descrevem sucintamente os fundamentos do teste ultrassônico. "Minha invenção se refere a um dispositivo para detectar a presença de heterogeneidades de densidade ou elasticidade em materiais. Por exemplo, se uma peça fundida tem um orifício ou uma rachadura dentro dele, meu dispositivo permite que a presença da falha seja detectada e sua posição localizada, mesmo que a falha esteja inteiramente dentro da fundição e nenhuma parte dela se estenda para a superfície. " Além disso, "O princípio geral do meu dispositivo consiste em enviar vibrações de alta frequência para a peça a ser inspecionada e na determinação dos intervalos de tempo de chegada das vibrações diretas e refletidas em uma ou mais estações na superfície da peça." A ecocardiografia médica é um desdobramento dessa tecnologia.

- 1946 - Primeiras radiografias de nêutrons produzidas por Peters.

- 1950 - O Martelo Schmidt (também conhecido como "Martelo Suíço") é inventado. O instrumento usa o primeiro método de teste não destrutivo patenteado do mundo para concreto.

- 1950 - J. Kaiser introduz a emissão acústica como um método NDT.

(Fonte básica para acima: Hellier, 2001) Observe o número de avanços feitos durante a era da Segunda Guerra Mundial, uma época em que o controle de qualidade industrial estava crescendo em importância.

- 1955 - Fundação do ICNDT . Organizador mundial de testes não destrutivos.

- 1955 - A primeira Conferência Mundial NDT acontece em Bruxelas, organizada pela ICNDT. A Conferência Mundial NDT ocorre a cada quatro anos.

- 1963 - A co-invenção da radiografia digital por Frederick G. Weighart e James F. McNulty (engenheiro de rádio dos EUA) é uma ramificação do desenvolvimento de pares de equipamentos de teste não destrutivos na Automation Industries, Inc., então, em El Segundo, Califórnia. Veja James F. McNulty também no artigo Teste ultrassônico .

- 1996 - Rolf Diederichs fundou o primeiro Open Access NDT Journal na Internet. Hoje, o Banco de Dados NDT de Acesso Aberto NDT.net

- 1998 - A Federação Europeia para Ensaios Não Destrutivos (EFNDT) foi fundada em maio de 1998 em Copenhague na 7ª Conferência Europeia para Ensaios Não Destrutivos (ECNDT). 27 sociedades nacionais de END europeus juntaram-se à poderosa organização.

- 2008 - A Conferência NDT in Aerospace foi estabelecida DGZfP e Fraunhofer IIS sediou o primeiro congresso internacional na Baviera, Alemanha.

- 2008 - A Academia NDT International foi oficialmente fundada e tem sua sede em Brescia (Itália) www.academia-ndt.org

- 2012 - ISO 9712: 2012 Qualificação e Certificação ISO de Pessoal NDT

- 2020 - Certificação de acreditação da Sociedade Indiana para Testes Não Destrutivos (ISNT) do NABCB para Qualificação e Certificação de Pessoal de END de acordo com a ISO 9712: 2012

ISO 9712: 2012 - Ensaios não destrutivos - qualificação e certificação de pessoal NDT

Esta Norma especifica os requisitos para os princípios de qualificação e certificação de pessoal que realiza ensaios não destrutivos industriais (END).

O sistema especificado nesta Norma também pode ser aplicado a outros métodos de END ou a novas técnicas dentro de um método de END estabelecido, desde que exista um esquema abrangente de certificação e o método ou técnica seja coberto por normas internacionais, regionais ou nacionais ou o novo método de END ou técnica demonstrou ser eficaz para a satisfação do organismo de certificação.

A certificação cobre a proficiência em um ou mais dos seguintes métodos: a) ensaio de emissão acústica; b) teste de corrente parasita; c) teste termográfico infravermelho; d) teste de vazamento (testes de pressão hidráulica excluídos); e) teste magnético; f) teste de penetrante; g) teste radiográfico; h) teste de medidor de tensão; i) teste ultrassônico; j) teste visual (testes visuais diretos sem auxílio e testes visuais realizados durante a aplicação de outro método END são excluídos).

Métodos e técnicas

O NDT é dividido em vários métodos de teste não destrutivo, cada um baseado em um princípio científico específico. Esses métodos podem ser subdivididos em várias técnicas . Os vários métodos e técnicas, devido às suas naturezas particulares, podem se adequar especialmente bem a certas aplicações e ter pouco ou nenhum valor em outras aplicações. Portanto, escolher o método e a técnica corretos é uma parte importante do desempenho do END.

- Teste de emissão acústica (AE ou AT)

- Blue etch anodize (BEA)

- Inspeção de tinta penetrante ou teste de líquido penetrante (PT ou LPI)

-

Teste eletromagnético (ET) ou inspeção eletromagnética (comumente conhecido como "EMI")

- Medição de campo de corrente alternada (ACFM)

- Medição de queda de potencial de corrente alternada (ACPD)

- Teste de Barkhausen

- Medição de queda potencial de corrente contínua (DCPD)

- Teste de corrente parasita (ECT)

- Teste de vazamento de fluxo magnético (MFL) para tubulações, pisos de tanques e cabos de aço

- Inspeção de partículas magnéticas (MT ou MPI)

- Magnetovisão

- Teste de campo remoto (RFT)

- Elipsometria

- Inspeção de endoscópio

- Teste de onda guiada (GWT)

- Teste de dureza

- Técnica de excitação de impulso (IET)

- Imagens de microondas

- Avaliação não destrutiva de Terahertz (THz)

- Teste infravermelho e térmico (IR)

- Teste de laser

-

Teste de vazamento (LT) ou detecção de vazamento

- Teste hidrostático

- Teste de vazamento de pressão absoluta (mudança de pressão)

- Teste de bolha

- Teste de vazamento de diodo de halogênio

- Teste de vazamento de hidrogênio

- Teste de vazamento de espectrômetro de massa

- Método de teste de vazamento de gás traçador para hélio, hidrogênio e gases refrigerantes

- Inspeção automática baseada em visão de máquina

- Imagem de ressonância magnética (MRI) e espectroscopia de NMR

- Réplicas metalográficas

- Espectroscopia

- Espectroscopia de infravermelho próximo (NIRS)

- Espectroscopia de infravermelho médio (MIR)

- (Infravermelho distante =) espectroscopia Terahertz

- Espectroscopia Raman

- Microscopia ótica

- Identificação positiva de material (PMI)

-

Teste radiográfico (RT) (ver também radiografia industrial e radiografia )

- Radiografia computadorizada

- Radiografia digital (tempo real)

- Imagens de nêutrons

- SCAR (radiografia de pequena área controlada)

- Tomografia computadorizada de raios-x (TC)

- Inspeção ressonante

- Método acústico ressonante (RAM)

- Microscopia eletrônica de varredura

- Gravação de têmpera de superfície (Nital Etch)

-

Teste ultrassônico (UT)

- Tecnologia de ressonância acústica (ART)

- Teste de feixe angular

- Transdutor acústico eletromagnético (EMAT) (sem contato)

- Ultra-som laser (LUT)

- Sistema de inspeção rotativa interna (IRIS) ultrassônico para tubos

- Ultrassônico de matriz de fase (PAUT)

- Medição de espessura

- Análise de vibração

- Inspeção visual (VT)

- Teste de peso e carga de estruturas

- Corroscan / C-scan

- Tomografia computadorizada 3D

- Sistema de avaliação da vida útil do trocador de calor

- Teste Ultrassônico Especial de Flange RTJ

Treinamento, qualificação e certificação de pessoal

A aplicação bem-sucedida e consistente de técnicas de testes não destrutivos depende muito do treinamento, experiência e integridade do pessoal. O pessoal envolvido na aplicação de métodos END industriais e na interpretação dos resultados deve ser certificado e, em alguns setores industriais, a certificação é imposta por lei ou pelos códigos e padrões aplicados.

Profissionais e gerentes de NDT que buscam promover seu crescimento, conhecimento e experiência para se manterem competitivos no campo de tecnologia de rápido avanço de testes não destrutivos devem considerar ingressar na NDTMA, uma organização membro de Gerentes e Executivos de NDT que trabalham para fornecer um fórum para o intercâmbio aberto de informações gerenciais, técnicas e regulatórias críticas para o gerenciamento bem-sucedido do pessoal e das atividades de END. Sua conferência anual no Golden Nugget em Las Vegas é popular por sua programação informativa e relevante e espaço de exibição

Esquemas de certificação

Existem duas abordagens na certificação de pessoal:

- Certificação Baseada no Empregador : Sob este conceito, o empregador compila sua própria Prática Escrita . A prática escrita define as responsabilidades de cada nível de certificação, conforme implementado pela empresa, e descreve os requisitos de treinamento, experiência e exame para cada nível de certificação. Em setores industriais, as práticas escritas são geralmente baseadas na prática recomendada SNT-TC-1A da American Society for Nondestructive Testing . O padrão ANSI CP-189 descreve os requisitos para qualquer prática escrita que esteja em conformidade com o padrão. Para aplicações de aviação, espaço e defesa (ASD), o NAS 410 estabelece outros requisitos para o pessoal de NDT e é publicado pela AIA - Aerospace Industries Association , que é formada por fabricantes de fuselagem e motor aeroespacial dos EUA. Este é o documento base para EN 4179 e outros padrões aeroespaciais reconhecidos pelo NIST (EUA) para a qualificação e certificação (com base no empregador) de pessoal de testes não destrutivos. O NAS 410 também define os requisitos para "National NDT Boards", que permitem e proíbem esquemas de certificação pessoal. NAS 410 permite a certificação ASNT como uma parte das qualificações necessárias para a certificação ASD.

- Certificação central pessoal : O conceito de certificação central é que um operador NDT pode obter a certificação de uma autoridade de certificação central, que é reconhecida pela maioria dos empregadores, terceiros e / ou autoridades governamentais. Os padrões industriais para esquemas de certificação central incluem ISO 9712 e ANSI / ASNT CP-106 (usado para o esquema ASNT ACCP). A certificação sob esses padrões envolve treinamento, experiência de trabalho sob supervisão e aprovação em um exame escrito e prático estabelecido pela autoridade de certificação independente. EN 473 foi outro esquema de certificação central, muito semelhante ao ISO 9712, que foi retirado quando o CEN o substituiu pelo EN ISO 9712 em 2012.

Nos Estados Unidos, os esquemas baseados no empregador são a norma, mas também existem esquemas centrais de certificação. O mais notável é o ASNT Nível III (estabelecido em 1976–1977), que é organizado pela American Society for Nondestructive Testing for Level 3 NDT staff. NAVSEA 250-1500 é outro esquema de certificação central dos EUA, desenvolvido especificamente para uso no programa nuclear naval.

A certificação central é mais amplamente usada na União Europeia, onde as certificações são emitidas por organismos credenciados (organizações independentes em conformidade com a ISO 17024 e credenciadas por uma autoridade nacional de credenciamento como a UKAS ). A Diretiva de Equipamentos de Pressão (97/23 / EC) realmente impõe a certificação de pessoal central para o teste inicial de caldeiras a vapor e algumas categorias de vasos de pressão e tubulações . As Normas Européias harmonizadas com esta diretriz especificam a certificação de pessoal para EN 473. As certificações emitidas por uma sociedade nacional de END que seja membro da Federação Européia de END ( EFNDT ) são mutuamente aceitáveis pelas outras sociedades membros sob um acordo de reconhecimento multilateral.

O Canadá também implementa um esquema de certificação central ISO 9712, administrado pela Natural Resources Canada , um departamento governamental.

O setor aeroespacial em todo o mundo adere a esquemas baseados no empregador. Nos Estados Unidos, é baseada principalmente no da Associação das Indústrias Aeroespaciais (AIA) AIA-NAS-410 e na União Europeia com o equivalente e muito semelhante norma EN 4179. No entanto EN 4179: 2009 inclui uma opção para a qualificação central e certificação por um nacional placa NDT aeroespacial ou NANDTB (parágrafo 4.5.2).

Níveis de certificação

A maioria dos esquemas de certificação de pessoal NDT listados acima especifica três "níveis" de qualificação e / ou certificação, geralmente designados como Nível 1 , Nível 2 e Nível 3 (embora alguns códigos especifiquem algarismos romanos, como Nível II ). As funções e responsabilidades do pessoal em cada nível são geralmente as seguintes (existem pequenas diferenças ou variações entre os diferentes códigos e normas):

- O Nível 1 são técnicos qualificados para realizar apenas calibrações e testes específicos sob supervisão e orientação de pessoal de nível superior. Eles só podem relatar os resultados dos testes. Normalmente eles funcionam seguindo instruções de trabalho específicas para procedimentos de teste e critérios de rejeição.

- Nível 2 são engenheiros ou técnicos experientes que são capazes de configurar e calibrar equipamentos de teste, conduzir a inspeção de acordo com códigos e padrões (em vez de seguir instruções de trabalho) e compilar instruções de trabalho para técnicos de Nível 1. Eles também estão autorizados a relatar, interpretar, avaliar e documentar os resultados dos testes. Eles também podem supervisionar e treinar técnicos de nível 1. Além dos métodos de teste, eles devem estar familiarizados com os códigos e padrões aplicáveis e ter algum conhecimento da fabricação e manutenção dos produtos testados.

- O nível 3 geralmente são engenheiros especializados ou técnicos muito experientes. Eles podem estabelecer técnicas e procedimentos de END e interpretar códigos e padrões. Eles também dirigem laboratórios de END e têm papel central na certificação de pessoal. Espera-se que eles tenham um conhecimento mais amplo, abrangendo materiais, fabricação e tecnologia de produtos.

Terminologia

A terminologia padrão dos EUA para testes não destrutivos é definida na norma ASTM E-1316. Algumas definições podem ser diferentes no padrão europeu EN 1330.

- Indicação

- A resposta ou evidência de um exame, como um sinal na tela de um instrumento. As indicações são classificadas como verdadeiras ou falsas . Indicações falsas são aquelas causadas por fatores não relacionados aos princípios do método de teste ou por implementação inadequada do método, como danos ao filme em radiografia, interferência elétrica em testes ultrassônicos, etc. As indicações verdadeiras são ainda classificadas como relevantes e não relevantes . Indicações relevantes são aquelas causadas por falhas. Indicações não relevantes são aquelas causadas por características conhecidas do objeto testado, como lacunas, roscas, endurecimento de caixa etc.

- Interpretação

- Determinar se uma indicação é de um tipo a ser investigado. Por exemplo, em testes eletromagnéticos, as indicações de perda de metal são consideradas falhas porque geralmente devem ser investigadas, mas as indicações devido a variações nas propriedades do material podem ser inofensivas e irrelevantes.

- Falha

- Um tipo de descontinuidade que deve ser investigada para ver se é rejeitável. Por exemplo, porosidade em uma solda ou perda de metal.

- Avaliação

- Determinar se uma falha é rejeitável. Por exemplo, a porosidade em uma solda é maior do que o aceitável pelo código ?

- Defeito

- Uma falha que é rejeitável - ou seja, não atende aos critérios de aceitação. Geralmente, os defeitos são removidos ou reparados.

Confiabilidade e estatísticas

Os testes de probabilidade de detecção (POD) são uma forma padrão de avaliar uma técnica de teste não destrutiva em um determinado conjunto de circunstâncias, por exemplo "Qual é o POD da falta de falhas de fusão em soldas de tubos usando teste ultrassônico manual?" O POD geralmente aumenta com o tamanho da falha. Um erro comum em testes de POD é presumir que a porcentagem de falhas detectadas é o POD, enquanto a porcentagem de falhas detectadas é apenas a primeira etapa da análise. Uma vez que o número de falhas testadas é necessariamente um número limitado (não infinito), métodos estatísticos devem ser usados para determinar o POD para todos os defeitos possíveis, além do número limitado testado. Outro erro comum em testes POD é definir as unidades de amostragem estatística (itens de teste) como falhas, enquanto uma unidade de amostragem verdadeira é um item que pode ou não conter uma falha. Diretrizes para a aplicação correta de métodos estatísticos para testes de POD podem ser encontradas em Prática Padrão ASTM E2862 para Análise de Probabilidade de Detecção para Dados de Acerto / Falha e Avaliação de Confiabilidade do Sistema de Avaliação Não Destrutiva MIL-HDBK-1823A, do Manual do Departamento de Defesa dos EUA.

Veja também

- Teste destrutivo

- Analises falhas

- Engenharia forense - Investigação de falhas associadas à intervenção legal

- Inspeção - exame organizado ou exercício de avaliação formal

- Magnetovisão

- Teste de manutenção

- Ciência dos materiais - Campo interdisciplinar que trata da descoberta e design de novos materiais, principalmente das propriedades físicas e químicas dos sólidos

- Manutenção preditiva - Determinar a condição do equipamento em serviço, a fim de estimar quando a manutenção deve ser realizada

- Certificação de produto

- Controle de qualidade - Processo de gerenciamento de projeto, garantindo que os produtos produzidos sejam bons

- Engenharia de confiabilidade - Subdisciplina da engenharia de sistemas que enfatiza a confiabilidade no gerenciamento do ciclo de vida de um produto ou sistema

- Inspeção baseada em risco

- Teste robótico não destrutivo - Método de inspeção usando ferramentas operadas remotamente

- Teste de estresse

- Avaliação não destrutiva de Terahertz

- Imagem térmica acústica

Referências

Bibliografia

- ASTM International, ASTM Volume 03.03 Teste não destrutivo

- ASTM E1316-13a: "Terminologia padrão para exames não destrutivos" (2013)

- ASNT, manual de teste não destrutivo

- Bray, DE e RK Stanley, 1997, Avaliação Não Destrutiva: Uma Ferramenta para Projeto, Fabricação e Serviço ; CRC Press, 1996.

- Charles Hellier (2003). Manual de avaliação não destrutiva . McGraw-Hill. ISBN 978-0-07-028121-9.

- Shull, PJ, Avaliação Não Destrutiva: Teoria, Técnicas e Aplicações , Marcel Dekker Inc., 2002.

- EN 1330: Ensaios não destrutivos. Terminologia . Nove peças. Partes 5 e 6 substituídas por padrões ISO equivalentes.

- EN 1330-1: Ensaios não destrutivos. Terminologia. Lista de termos gerais (1998)

- EN 1330-2: Ensaios não destrutivos. Terminologia. Termos comuns aos métodos de teste não destrutivos (1998)

- EN 1330-3: Ensaios não destrutivos. Terminologia. Termos usados em testes radiográficos industriais (1997)

- EN 1330-4: Ensaios não destrutivos. Terminologia. Termos usados em testes ultrassônicos (2010)

- EN 1330-7: Ensaios não destrutivos. Terminologia. Termos usados em testes de partículas magnéticas (2005)

- EN 1330-8: Ensaios não destrutivos. Terminologia. Termos usados em testes de estanqueidade (1998)

- EN 1330-9: Ensaios não destrutivos. Terminologia. Termos usados em testes de emissão acústica (2009)

- EN 1330-10: Ensaios não destrutivos. Terminologia. Termos usados em testes visuais (2003)

- EN 1330-11: Ensaios não destrutivos. Terminologia. Termos usados na difração de raios-X de materiais policristalinos e amorfos (2007)

- ISO 12706: Ensaios não destrutivos. Teste de penetração. Vocabulário (2009)

- ISO 12718: Ensaios não destrutivos. Teste de corrente parasita. Vocabulário (2008)

links externos

-

Mídia relacionada a testes não destrutivos no Wikimedia Commons

Mídia relacionada a testes não destrutivos no Wikimedia Commons