Forno de lareira aberta - Open hearth furnace

Uma fornalha de forno aberto ou forno de soleira aberta é qualquer um dos vários tipos de indústria fornalha em que o excesso de carbono e outras impurezas são queimados de ferro gusa a aço produto . Como o aço é difícil de fabricar devido ao seu alto ponto de fusão , os combustíveis normais e os fornos eram insuficientes para a produção em massa de aço, e o tipo de forno aberto foi uma das várias tecnologias desenvolvidas no século XIX para superar essa dificuldade. Em comparação com o processo Bessemer , que deslocou, suas principais vantagens eram não expor o aço ao excesso de nitrogênio (o que tornaria o aço quebradiço ), ser mais fácil de controlar e permitir o derretimento e o refino de grandes quantidades de sucata de ferro e aço .

O forno de lareira foi desenvolvido pela primeira vez pelo engenheiro alemão Carl Wilhelm Siemens . Em 1865, o engenheiro francês Pierre-Émile Martin obteve uma licença da Siemens e primeiro aplicou seu forno regenerativo para fazer aço . Seu processo era conhecido como processo Siemens-Martin e a fornalha como uma fornalha de "lareira". A maioria dos fornos de lareira aberta foi fechada no início da década de 1990, principalmente por causa de sua operação lenta, sendo substituídos pelo forno básico de oxigênio ou forno elétrico a arco .

Considerando que o primeiro exemplo de fabricação de aço de forno aberto é encontrado cerca de 2.000 anos atrás na cultura do povo Haya , na atual Tanzânia , e na Europa na forja catalã , inventada na Espanha no século 8, é comum confinar o termo para certos processos de fabricação de aço do século 19 e posteriores, excluindo assim bloomeries (incluindo a forja catalã), forjas de acabamento e fornalhas de poça de sua aplicação.

Processo de coração aberto

O processo de coração aberto é um processo em lote e um lote é chamado de "calor". O forno é inspecionado primeiro para possíveis danos. Depois de pronto ou reparado, ele é carregado com sucata leve, como chapas, veículos triturados ou resíduos de metal. O forno é aquecido com gás em combustão. Uma vez que a carga tenha derretido, a sucata pesada, como sucata de edifício, construção ou siderurgia é adicionada, junto com o ferro-gusa dos altos-fornos. Uma vez que todo o aço tenha derretido, agentes formadores de escória, como calcário, são adicionados. O oxigênio no óxido de ferro e outras impurezas descarburiza o ferro-gusa ao queimar o excesso de carbono, formando o aço. Para aumentar o teor de oxigênio do calor, pode-se adicionar minério de ferro.

O processo é muito mais lento do que o do conversor Bessemer e, portanto, mais fácil de controlar e amostrar para avaliação de qualidade. O preparo do fogo geralmente leva de oito a oito horas e meia, e (mais) horas para terminar a conversão em aço. Como o processo é lento, não é necessário queimar todo o carbono como no processo Bessemer, mas o processo pode ser encerrado em qualquer ponto quando o teor de carbono desejado for alcançado.

O forno é vazado da mesma forma que um alto-forno ; um furo é feito na lateral da lareira e o aço bruto flui para fora. Uma vez que todo o aço foi vazado, a escória é removida. O aço bruto pode ser fundido em lingotes, um processo denominado teeming , ou pode ser usado em lingotamento contínuo na laminação.

Os regeneradores são a característica distintiva da fornalha e consistem em dutos de tijolos de fogo preenchidos com tijolos colocados na borda e dispostos de forma a ter um grande número de pequenas passagens entre eles. Os tijolos absorvem a maior parte do calor dos gases residuais que saem e o devolvem mais tarde aos gases frios que entram para a combustão.

História

Sir Carl Wilhelm Siemens desenvolveu o forno regenerativo Siemens na década de 1850 e afirmou em 1857 estar recuperando calor suficiente para economizar 70-80% do combustível. Este forno opera em alta temperatura usando pré-aquecimento regenerativo de combustível e ar para combustão . No pré-aquecimento regenerativo, os gases de exaustão do forno são bombeados para uma câmara contendo tijolos, onde o calor é transferido dos gases para os tijolos. O fluxo da fornalha é então revertido para que o combustível e o ar passem pela câmara e sejam aquecidos pelos tijolos. Por meio desse método, um forno de forno aberto pode atingir temperaturas altas o suficiente para fundir aço, mas a Siemens não o utilizou inicialmente para isso.

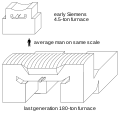

Em 1865, o engenheiro francês Pierre-Émile Martin obteve uma licença da Siemens e primeiro aplicou seu forno regenerativo para fazer aço. A característica mais atraente do forno regenerativo Siemens é a rápida produção de grandes quantidades de aço básico, usado, por exemplo, para construir edifícios altos. O tamanho normal dos fornos é de 50 a 100 toneladas, mas para alguns processos especiais eles podem ter uma capacidade de 250 ou até 500 toneladas.

O processo Siemens – Martin complementou em vez de substituir o processo Bessemer . É mais lento e, portanto, mais fácil de controlar. Também permite a fusão e o refino de grandes quantidades de sucata de aço, reduzindo ainda mais os custos de produção do aço e reciclando um resíduo que de outra forma seria problemático. Sua pior desvantagem é que derreter e refinar uma carga leva várias horas. Isso foi uma vantagem no início do século 20, pois deu aos químicos das plantas tempo para analisar o aço e decidir quanto tempo mais para refiná-lo. Mas por volta de 1975, instrumentos eletrônicos como espectrofotômetros de absorção atômica tornaram a análise do aço muito mais fácil e rápida. Diz-se que o ambiente de trabalho em torno de um forno de lareira aberta é extremamente perigoso, embora isso possa ser ainda mais verdadeiro no ambiente em torno de um forno básico de oxigênio ou de arco elétrico.

A fabricação de aço com oxigênio básico eventualmente substituiu o forno de lareira. Ele rapidamente substituiu os processos Bessemer e Siemens-Martin na Europa Ocidental na década de 1950 e na Europa Oriental na década de 1980. A fabricação de aço de forno aberto substituiu o processo Bessemer no Reino Unido em 1900, mas em outros lugares da Europa, especialmente na Alemanha, os processos Bessemer e Thomas foram usados até o final dos anos 1960, quando foram substituídos pela fabricação de aço com oxigênio básico . O último forno aberto na antiga Alemanha Oriental foi interrompido em 1993. Nos Estados Unidos, a produção de aço usando o processo Bessemer terminou em 1968 e os fornos abertos pararam em 1992. Na siderúrgica Hunedoara , Romênia , os últimos 420- o forno aberto com capacidade de tonelada foi fechado em 12 de junho de 1999 e demolido e sucateado entre 2001 e 2003, mas as oito chaminés dos fornos permaneceram até fevereiro de 2011. A última oficina de lareira aberta na China foi fechada em 2001. O país com a maior participação de aço produzido com fornos de sola aberta (quase 50%) é a Ucrânia. O processo ainda está em uso na Índia e em algumas partes da Ucrânia. A Rússia retirou sua última fornalha em março de 2018 e estava considerando preservá-la como um artefato de museu.

Veja também

- Processo Bessemer

- Processo de cimentação (metalurgia)

- Métodos de produção de aço para cadinhos

- Forno AJAX , processo de lareira à base de oxigênio

Referências

- ^ K. Barraclough, Steelmaking 1850-1900 (Institute of Metals, London 1990), 137-203.

- ^ a b Philippe Mioche, «Et l'acier créa l'Europe», Matériaux pour l'histoire de notre temps, vol. 47, 1997, p. 29-36

- ^ Avery, Donald; Schmidt, Peter (1978). "Complexo de fundição de ferro e cultura pré-histórica na Tanzânia". Ciência . 201 (4361): 1085–1089. ISSN 0036-8075 . JSTOR 1746308 .

- ^ a b c d Um estudo da lareira aberta: Um tratado na fornalha da lareira aberta e na fabricação do aço da lareira aberta. Harbison-Walker Refractories Company. (2015), 102 pag, ISBN 1341212122 , ISBN 978-1341212123

- ^ a b c Fabricação de aço da lareira aberta básica, com suplemento no oxigênio na fabricação de aço, terceira edição (a série de Seely W. Mudd) O Instituto americano de engenheiros mineiros, metalúrgicos e de petróleo (1964). Gerhard, Derge. ASIN B00IJLRL40.

- ^ "Cópia arquivada" (PDF) . Arquivado do original (PDF) em 09/08/2017 . Página visitada em 2006-12-09 .CS1 maint: cópia arquivada como título ( link )

- ^ "В России закрывается последняя крупная мартеновская печь" .

Leitura adicional

- Barraclough, K. (1990), Steelmaking 1850–1900 , Institute of Metals, Londres, pp. 137–203

- Gale, WKV (1969), Iron and Steel , Longmans, Londres, pp. 74-77

- Siemens, CW (junho de 1862). “Em forno regenerativo a gás, aplicado em estufas, poças, aquecimento, etc”. Anais do Instituto de Engenheiros Mecânicos . Instituição de Engenheiros Mecânicos. 13 : 21–26. doi : 10.1243 / PIME_PROC_1862_013_007_02 .

links externos

- Precursores do Alto-Forno

- "Administering Doses of Liquid Iron to Steel Furnaces" , Popular Science , fevereiro de 1919, página 64, digitalizado pelo Google Books .