Ciclo de vida do produto - Product lifecycle

| Administração de Empresas |

|---|

| Gestão de uma empresa |

Na indústria, gestão de ciclo de vida do produto ( PLM ) é o processo de gestão de todo o ciclo de vida de um produto desde o seu início através da engenharia, design e fabricação, bem como o serviço e descarte de produtos manufaturados. O PLM integra pessoas, dados, processos e sistemas de negócios e fornece um backbone de informações de produtos para empresas e sua empresa estendida.

História

A inspiração para o florescente processo de negócios agora conhecido como PLM veio da American Motors Corporation (AMC). A montadora estava procurando uma maneira de acelerar seu processo de desenvolvimento de produto para competir melhor contra seus concorrentes maiores em 1985, de acordo com François Castaing , vice-presidente de Engenharia e Desenvolvimento de Produto. Na falta de "orçamentos maciços da General Motors, Ford e concorrentes estrangeiros ... AMC colocou ênfase de P&D no reforço do ciclo de vida de seus produtos principais (particularmente Jeeps)." Após apresentar seu compacto Jeep Cherokee (XJ) , o veículo que lançou o mercado de veículos utilitários esportivos modernos (SUV), a AMC iniciou o desenvolvimento de um novo modelo, que mais tarde saiu como Jeep Grand Cherokee . A primeira parte em sua busca por um desenvolvimento de produto mais rápido foi um sistema de software de design auxiliado por computador (CAD) que tornou os engenheiros mais produtivos. A segunda parte desse esforço foi o novo sistema de comunicação que permitiu que os conflitos fossem resolvidos mais rapidamente, além de reduzir as custosas alterações de engenharia porque todos os desenhos e documentos estavam em um banco de dados central. O gerenciamento de dados do produto foi tão eficaz que, depois que o AMC foi comprado pela Chrysler, o sistema foi expandido por toda a empresa, conectando todos os envolvidos no projeto e na construção de produtos. Embora tenha sido uma das primeiras a adotar a tecnologia PLM, a Chrysler conseguiu se tornar o produtor de menor custo da indústria automobilística, registrando custos de desenvolvimento que eram metade da média da indústria em meados da década de 1990.

Durante 1982–83, a Rockwell International desenvolveu os conceitos iniciais de Gerenciamento de Dados do Produto (PDM) e PLM para o programa de bombardeiros B-1B. O sistema denominado Engineering Data System (EDS) foi ampliado para fazer interface com os sistemas Computervision e CADAM para rastrear configurações de peças e ciclo de vida de componentes e montagens. Posteriormente, a Computervison lançou a implementação apenas dos aspectos do PDM, já que o modelo de ciclo de vida era específico para as necessidades aeroespaciais e da Rockwell.

Formulários

Os sistemas PLM ajudam as organizações a lidar com a complexidade crescente e os desafios de engenharia do desenvolvimento de novos produtos para os mercados competitivos globais.

O gerenciamento do ciclo de vida do produto (PLM) deve ser diferenciado do ' gerenciamento do ciclo de vida do produto (marketing) ' (PLCM). O PLM descreve o aspecto de engenharia de um produto, desde o gerenciamento de descrições e propriedades de um produto até seu desenvolvimento e vida útil; ao passo que PLCM se refere à gestão comercial da vida de um produto no mercado empresarial no que diz respeito aos custos e medidas de venda.

O gerenciamento do ciclo de vida do produto pode ser considerado um dos quatro pilares da estrutura de tecnologia da informação de uma empresa de manufatura . Todas as empresas precisam gerenciar as comunicações e informações com seus clientes (CRM - gestão de relacionamento com o cliente ), seus fornecedores e atendimento (SCM - gestão da cadeia de suprimentos ), seus recursos dentro da empresa ( ERP - planejamento de recursos empresariais ) e seu planejamento e desenvolvimento de produtos ( PLM).

Uma forma de PLM é chamada de PLM centrado em pessoas. Embora as ferramentas tradicionais de PLM tenham sido implantadas apenas no lançamento ou durante a fase de lançamento, o PLM centrado em pessoas visa a fase de design.

A partir de 2009, o desenvolvimento de TIC (projeto PROMISE financiado pela UE 2004–2008) permitiu que o PLM se estendesse além do PLM tradicional e integrasse dados de sensores e 'dados de eventos de ciclo de vida' em tempo real no PLM, além de permitir que essas informações fossem disponibilizadas para diferentes participantes no ciclo de vida total de um produto individual (fechando o ciclo de informações). Isso resultou na extensão do PLM para o gerenciamento do ciclo de vida de ciclo fechado (CL 2 M).

Benefícios

Os benefícios documentados do gerenciamento do ciclo de vida do produto incluem:

- Tempo reduzido para o mercado

- Aumentar o preço total das vendas

- Maior qualidade e confiabilidade do produto

- Custos de prototipagem reduzidos

- Solicitação mais precisa e oportuna para geração de orçamento

- Capacidade de identificar rapidamente oportunidades de vendas potenciais e contribuições de receita

- Economia com a reutilização de dados originais

- Uma estrutura para otimização de produto

- Desperdício reduzido

- Economia por meio da integração completa de fluxos de trabalho de engenharia

- Documentação que pode ajudar a provar a conformidade para RoHS ou Título 21 CFR Parte 11

- Capacidade de fornecer aos fabricantes contratados acesso a um registro de produto centralizado

- Gestão de flutuação sazonal

- Previsão aprimorada para reduzir custos de material

- Maximize a colaboração da cadeia de abastecimento

Visão geral da gestão do ciclo de vida do produto

Dentro do PLM, existem cinco áreas principais;

- A engenharia de sistemas (SE) se concentra em atender a todos os requisitos, principalmente nas necessidades do cliente e na coordenação do processo de design de sistemas, envolvendo todas as disciplinas relevantes. Um aspecto importante para o gerenciamento do ciclo de vida é um subconjunto da Engenharia de Sistemas denominado Engenharia de Confiabilidade .

- Produto e portfólio m 2 (PPM) concentra-se no gerenciamento de alocação de recursos, acompanhamento do progresso, plano para novos projetos de desenvolvimento de produto que estão em andamento (ou em estado de espera). O gerenciamento de portfólio é uma ferramenta que auxilia o gerenciamento no rastreamento do progresso de novos produtos e na tomada de decisões de compensação ao alocar recursos escassos.

- Projeto de produto (CAx) é o processo de criação de um novo produto para ser vendido por uma empresa a seus clientes.

- O gerenciamento do processo de manufatura (MPM) é uma coleção de tecnologias e métodos usados para definir como os produtos devem ser fabricados.

- O gerenciamento de dados de produtos (PDM) tem como foco a captura e manutenção de informações sobre produtos e / ou serviços ao longo de seu desenvolvimento e vida útil. O gerenciamento de mudanças é uma parte importante do PDM / PLM.

Observação: embora o software aplicativo não seja necessário para os processos de PLM, a complexidade dos negócios e a taxa de mudança exigem que as organizações executem o mais rápido possível.

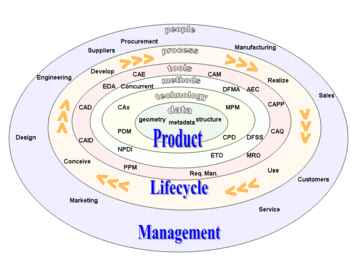

Introdução ao processo de desenvolvimento

O núcleo do PLM (gerenciamento do ciclo de vida do produto) é a criação e o gerenciamento central de todos os dados do produto e da tecnologia usada para acessar essas informações e conhecimento. O PLM como disciplina surgiu de ferramentas como CAD , CAM e PDM , mas pode ser visto como a integração dessas ferramentas com métodos, pessoas e processos em todas as fases da vida de um produto. Não se trata apenas de tecnologia de software, mas também de uma estratégia de negócios.

Para simplificar, os estágios descritos são mostrados em um fluxo de trabalho de engenharia sequencial tradicional. A ordem exata do evento e das tarefas varia de acordo com o produto e a indústria em questão, mas os processos principais são:

- Conceber

- Especificação

- Projeto de conceito

- Projeto

- Projeto detalhado

- Validação e análise (simulação)

- Desenho de ferramentas

- Entender

- Plano de manufatura

- Fabricar

- Construir / Montar

- Teste ( controle de qualidade )

- Serviço

- Vender e entregar

- Usar

- Manter e apoiar

- Descarte

Os principais eventos de ponto-chave são:

- Pedido

- Ideia

- Começo

- Congelamento de projeto

- Lançar

A realidade é, no entanto, mais complexa, as pessoas e departamentos não podem realizar suas tarefas isoladamente e uma atividade não pode simplesmente terminar e iniciar a próxima atividade. O projeto é um processo iterativo, muitas vezes os projetos precisam ser modificados devido a restrições de fabricação ou requisitos conflitantes. Se um pedido do cliente se encaixa no cronograma depende do tipo de indústria e se os produtos são, por exemplo, fabricados sob encomenda, projetados sob encomenda ou montados sob encomenda.

Fases do ciclo de vida do produto e tecnologias correspondentes

Muitas soluções de software foram desenvolvidas para organizar e integrar as diferentes fases do ciclo de vida de um produto. O PLM não deve ser visto como um único produto de software, mas uma coleção de ferramentas de software e métodos de trabalho integrados para tratar de estágios únicos do ciclo de vida ou conectar diferentes tarefas ou gerenciar todo o processo. Alguns fornecedores de software cobrem toda a gama de PLM, enquanto outros têm um único aplicativo de nicho. Alguns aplicativos podem abranger muitos campos do PLM com módulos diferentes dentro do mesmo modelo de dados. Uma visão geral dos campos do PLM é abordada aqui. As classificações simples nem sempre se ajustam exatamente; muitas áreas se sobrepõem e muitos produtos de software cobrem mais de uma área ou não se encaixam facilmente em uma categoria. Também não se deve esquecer que um dos principais objetivos do PLM é coletar conhecimento que pode ser reutilizado para outros projetos e coordenar o desenvolvimento simultâneo de muitos produtos. Trata-se de processos de negócios, pessoas e métodos, tanto quanto soluções de aplicativos de software. Embora o PLM esteja principalmente associado a tarefas de engenharia, ele também envolve atividades de marketing , como gerenciamento de portfólio de produtos (PPM), principalmente no que diz respeito ao desenvolvimento de novos produtos (NPD). Existem vários modelos de ciclo de vida em cada setor a serem considerados, mas a maioria é bastante semelhante. O que segue abaixo é um possível modelo de ciclo de vida; embora enfatize produtos orientados a hardware, fases semelhantes descreveriam qualquer forma de produto ou serviço, incluindo produtos não técnicos ou baseados em software:

Fase 1: conceber

Imagine, especifique, planeje, inove

O primeiro estágio é a definição dos requisitos do produto com base nos pontos de vista do cliente, da empresa, do mercado e dos órgãos reguladores. A partir desta especificação, os principais parâmetros técnicos do produto podem ser definidos. Paralelamente, realiza-se o trabalho de conceção inicial definindo a estética do produto juntamente com os seus principais aspetos funcionais. Muitos meios diferentes são usados para esses processos, de lápis e papel a modelos de argila e software de design industrial 3D CAID auxiliado por computador .

Em alguns conceitos, o investimento de recursos em pesquisa ou análise de opções pode ser incluído na fase de concepção - por exemplo, levando a tecnologia a um nível de maturidade suficiente para passar para a próxima fase. No entanto, a engenharia do ciclo de vida é iterativa. É sempre possível que algo não funcione bem em qualquer fase o suficiente para voltar a uma fase anterior - talvez todo o caminho de volta à concepção ou pesquisa. Existem muitos exemplos para tirar proveito.

No processo de Desenvolvimento de Novos Produtos , esta fase coleta e avalia também os riscos de mercado e os riscos técnicos, medindo o KPI e o modelo de pontuação.

Fase 2: Design

Descrever, definir, desenvolver, testar, analisar e validar

É aqui que começa o design detalhado e o desenvolvimento da forma do produto, progredindo para o teste do protótipo, do lançamento do piloto até o lançamento completo do produto. Também pode envolver redesenho e rampa para melhoria de produtos existentes, bem como obsolescência planejada . A principal ferramenta usada para design e desenvolvimento é o CAD. Isso pode ser um simples desenho / desenho 2D ou modelagem de superfície / sólida baseada em recursos paramétricos 3D. Esse software inclui tecnologia como Modelagem Híbrida, Engenharia Reversa , KBE ( engenharia baseada no conhecimento ), NDT ( teste não destrutivo ) e construção de montagem.

Esta etapa abrange muitas disciplinas de engenharia, incluindo: mecânica, elétrica, eletrônica, software ( incorporado ) e específicos de domínio, como arquitetônico, aeroespacial, automotivo, ... Junto com a criação real da geometria, há a análise dos componentes e montagens de produto. Tarefas de simulação, validação e otimização são realizadas usando software CAE ( engenharia auxiliada por computador ) integrado no pacote CAD ou autônomo. Estes são usados para realizar tarefas como: Análise de tensão, FEA ( análise de elemento finito ); cinemática ; dinâmica de fluidos computacional (CFD); e simulação de eventos mecânicos (MES). CAQ ( qualidade auxiliada por computador ) é usado para tarefas como análise de tolerância dimensional (engenharia) . Outra tarefa realizada nesta fase é o sourcing de componentes adquiridos, possivelmente com o auxílio de sistemas de compras .

Fase 3: Perceber

Fabricar, fabricar, construir, adquirir, produzir, vender e entregar

Uma vez que o projeto dos componentes do produto esteja completo, o método de fabricação é definido. Isso inclui tarefas CAD, como design de ferramentas; incluindo a criação de instruções de usinagem CNC para as peças do produto, bem como a criação de ferramentas específicas para a fabricação dessas peças, usando software CAM ( manufatura auxiliada por computador ) integrado ou separado . Isso também envolverá ferramentas de análise para simulação de processos de operações, como fundição, moldagem e conformação por prensagem. Uma vez que o método de fabricação tenha sido identificado, o CPM entra em ação. Isso envolve ferramentas CAPE (engenharia de produção auxiliada por computador) ou CAP / CAPP ( planejamento de produção auxiliado por computador ) para realizar o layout de fábrica, planta e instalação e simulação de produção, por exemplo, simulação de linha de prensa, ergonomia industrial, bem como gerenciamento de seleção de ferramentas . Depois que os componentes são fabricados, sua forma geométrica e tamanho podem ser verificados em relação aos dados CAD originais com o uso de software e equipamento de inspeção auxiliado por computador. Paralelamente às tarefas de engenharia, ocorre a configuração do produto de vendas e o trabalho de documentação de marketing. Isso pode incluir a transferência de dados de engenharia (dados de geometria e lista de peças) para um configurador de vendas baseado na web e outros sistemas de editoração eletrônica.

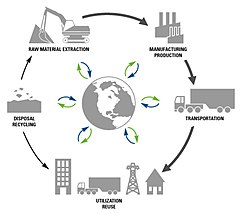

Fase 4: Serviço

Usar, operar, manter, apoiar, sustentar, eliminar, retirar, reciclar e descartar

A fase final do ciclo de vida envolve o gerenciamento de informações "em serviço". Isso pode incluir fornecer aos clientes e engenheiros de serviço o suporte e as informações necessárias para reparo e manutenção , bem como gerenciamento de resíduos ou reciclagem . Isso pode envolver o uso de ferramentas como software de Manutenção, Reparo e Gerenciamento de Operações ( MRO ).

Existe um fim de vida para cada produto. Quer se trate da eliminação ou destruição de objetos materiais ou informações, isso precisa ser cuidadosamente considerado, uma vez que pode ser legislado e, portanto, não está livre de ramificações.

Upgrades operacionais

Durante a fase operacional, um proprietário do produto pode descobrir componentes e consumíveis que atingiram seu fim de vida individual e para os quais existem fontes de fabricação decrescentes ou escassez de materiais (DMSMS), ou que o produto existente pode ser aprimorado para um usuário mais amplo ou emergente mercado mais fácil ou com menos custo do que um redesenho completo. Essa abordagem de modernização frequentemente estende o ciclo de vida do produto e atrasa o descarte no final da vida útil.

Todas as fases: ciclo de vida do produto

Comunique-se, gerencie e colabore

Nenhuma das fases acima deve ser considerada isolada. Na realidade, um projeto não é executado sequencialmente ou separado de outros projetos de desenvolvimento de produto, com informações fluindo entre diferentes pessoas e sistemas. Uma parte importante do PLM é a coordenação e gerenciamento dos dados de definição do produto. Isso inclui o gerenciamento de alterações de engenharia e status de liberação de componentes; variações do produto de configuração; gerenciamento de documento; planejamento de recursos do projeto, bem como escala de tempo e avaliação de risco.

Para essas tarefas, os dados gráficos, textuais e de natureza meta - como listas de materiais (BOMs) do produto - precisam ser gerenciados. No nível dos departamentos de engenharia, é o domínio do software Product Data Management (PDM), ou no nível corporativo do software Enterprise Data Management (EDM); tais distinções de nível rígidas podem não ser usadas de forma consistente, no entanto, é típico ver dois ou mais sistemas de gerenciamento de dados dentro de uma organização. Esses sistemas também podem ser vinculados a outros sistemas corporativos, como SCM , CRM e ERP . Associados a esses sistemas estão os sistemas de gerenciamento de projetos para planejamento de projetos / programas.

Essa função central é coberta por várias ferramentas de desenvolvimento de produto colaborativo que são executadas em todo o ciclo de vida e nas organizações. Isso requer muitas ferramentas de tecnologia nas áreas de conferência, compartilhamento de dados e tradução de dados. Esse campo especializado é conhecido como visualização de produto, que inclui tecnologias como DMU ( mock-up digital ), prototipagem digital virtual imersiva ( realidade virtual ) e imagens foto-realistas.

Habilidades do usuário

A ampla gama de soluções que compõem as ferramentas usadas em um conjunto de soluções de PLM (por exemplo, CAD, CAM, CAx ...) foi inicialmente usada por profissionais dedicados que investiram tempo e esforço para obter as habilidades necessárias. Designers e engenheiros produziram excelentes resultados com sistemas CAD, engenheiros de manufatura tornaram-se usuários CAM altamente qualificados, enquanto analistas, administradores e gerentes dominaram totalmente suas tecnologias de suporte. No entanto, alcançar todas as vantagens do PLM requer a participação de muitas pessoas com várias habilidades de uma empresa estendida, cada uma exigindo a capacidade de acessar e operar as entradas e saídas de outros participantes.

Apesar da maior facilidade de uso das ferramentas de PLM, o treinamento cruzado de todo o pessoal em todo o conjunto de ferramentas de PLM não provou ser prático. Agora, no entanto, avanços estão sendo feitos para abordar a facilidade de uso para todos os participantes da arena de PLM. Um desses avanços é a disponibilidade de interfaces de usuário específicas de "função". Por meio de interfaces de usuário (UIs) personalizadas, os comandos apresentados aos usuários são adequados à sua função e especialização.

Essas técnicas incluem:

- Fluxo de trabalho de engenharia simultânea

- Desenho industrial

- Design de baixo para cima

- Design de cima para baixo

- Design de ambas as extremidades contra o meio

- Fluxo de trabalho de design de carregamento frontal

- Design em contexto

- Design modular

- Desenvolvimento de novos produtos NPD

- Projeto DFSS para Six Sigma

- Projeto DFMA para fabricação / montagem

- Engenharia de simulação digital

- Projeto orientado a requisitos

- Validação gerenciada por especificação

- Gerenciamento de configurações

Fluxo de trabalho de engenharia simultânea

Engenharia simultânea (inglês britânico: engenharia simultânea ) é um fluxo de trabalho que, em vez de trabalhar sequencialmente por etapas, realiza uma série de tarefas em paralelo. Por exemplo: iniciar o design da ferramenta assim que o design detalhado tiver começado e antes que os designs detalhados do produto sejam finalizados; ou começando em modelos sólidos de design de detalhes antes que os modelos de superfícies de design de conceito sejam concluídos. Embora isso não reduza necessariamente a quantidade de mão de obra necessária para um projeto, pois mais alterações são necessárias devido às informações incompletas e variáveis, isso reduz drasticamente os prazos de entrega e, portanto, o tempo de colocação no mercado.

Os sistemas CAD baseados em recursos têm permitido o trabalho simultâneo no modelo sólido 3D e no desenho 2D por meio de dois arquivos separados, com o desenho olhando os dados no modelo; quando o modelo muda, o desenho será atualizado associativamente. Alguns pacotes CAD também permitem a cópia associativa da geometria entre os arquivos. Isso permite, por exemplo, a cópia do projeto de uma peça para os arquivos usados pelo projetista do ferramental. O engenheiro de manufatura pode então começar a trabalhar nas ferramentas antes do congelamento do projeto final; quando um projeto muda de tamanho ou forma, a geometria da ferramenta será atualizada. A engenharia simultânea também tem o benefício adicional de fornecer comunicação melhor e mais imediata entre os departamentos, reduzindo a chance de alterações de projeto caras e atrasadas. Ele adota um método de prevenção de problemas em comparação com o método de resolução de problemas e redesenho da engenharia sequencial tradicional.

Design de baixo para cima

O projeto bottom-up (centrado em CAD) ocorre onde a definição de modelos 3D de um produto começa com a construção de componentes individuais. Em seguida, eles são virtualmente reunidos em subconjuntos de mais de um nível até que o produto completo seja definido digitalmente. Isso às vezes é conhecido como "estrutura de revisão", que mostra a aparência do produto. O BOM contém todos os componentes físicos (sólidos) de um produto de um sistema CAD; pode também (mas nem sempre) conter outros 'itens a granel' necessários para o produto final, mas que (apesar de ter massa e volume físicos definidos) geralmente não estão associados à geometria CAD, como tinta, cola, óleo, fita adesiva, e outros materiais.

O design de baixo para cima tende a se concentrar nos recursos da tecnologia física disponível no mundo real, implementando as soluções para as quais essa tecnologia é mais adequada. Quando essas soluções de baixo para cima têm valor real, o design de baixo para cima pode ser muito mais eficiente do que o design de cima para baixo. O risco do design de baixo para cima é que ele fornece soluções muito eficientes para problemas de baixo valor. O foco do design de baixo para cima é "o que podemos fazer com mais eficiência com essa tecnologia?" em vez do foco de cima para baixo, que é "Qual é a coisa mais valiosa a fazer?"

Design de cima para baixo

O design de cima para baixo concentra-se em requisitos funcionais de alto nível, com foco relativamente menos na tecnologia de implementação existente. Uma especificação de nível superior é repetidamente decomposta em estruturas e especificações de nível inferior até que a camada de implementação física seja alcançada. O risco de um design de cima para baixo é que ele pode não tirar proveito de aplicações mais eficientes da tecnologia física atual, devido a camadas excessivas de abstração de nível inferior devido a seguir um caminho de abstração que não se ajusta de forma eficiente aos componentes disponíveis, por exemplo, especificando separadamente a detecção , processamento e elementos de comunicação sem fio, embora um componente adequado que os combina possa estar disponível. O valor positivo do design de cima para baixo é que ele preserva o foco nos requisitos de solução ideais.

Um projeto descendente centrado em parte pode eliminar alguns dos riscos do projeto descendente. Isso começa com um modelo de layout, geralmente um esboço 2D simples definindo tamanhos básicos e alguns parâmetros de definição principais, que podem incluir alguns elementos de design industrial . A geometria disso é copiada associativamente para o próximo nível, que representa diferentes subsistemas do produto. A geometria nos subsistemas é então usada para definir mais detalhes nos níveis abaixo. Dependendo da complexidade do produto, vários níveis desta montagem são criados até que a definição básica dos componentes possa ser identificada, como posição e dimensões principais. Essas informações são então copiadas associativamente para os arquivos do componente. Nestes arquivos, os componentes são detalhados; é aqui que começa a montagem clássica de baixo para cima.

A montagem de cima para baixo às vezes é conhecida como "estrutura de controle". Se um único arquivo for usado para definir o layout e os parâmetros da estrutura de revisão, ele é geralmente conhecido como arquivo de esqueleto.

A engenharia de defesa desenvolve tradicionalmente a estrutura do produto de cima para baixo. O processo de engenharia do sistema prescreve uma decomposição funcional dos requisitos e, em seguida, a alocação física da estrutura do produto para as funções. Essa abordagem de cima para baixo normalmente teria níveis mais baixos da estrutura do produto desenvolvida a partir de dados CAD como uma estrutura ou projeto de baixo para cima.

Design de ambas as extremidades contra o meio

O design de ambas as extremidades contra o meio (BEATM) é um processo de design que se esforça para combinar os melhores recursos de design de cima para baixo e de baixo para cima em um único processo. Um fluxo de processo de design BEATM pode começar com uma tecnologia emergente que sugere soluções que podem ter valor, ou pode começar com uma visão de cima para baixo de um problema importante que precisa de uma solução. Em ambos os casos, o principal atributo da metodologia de design BEATM é focar imediatamente em ambas as extremidades do fluxo do processo de design: uma visão de cima para baixo dos requisitos da solução e uma visão de baixo para cima da tecnologia disponível que pode oferecer a promessa de uma solução eficiente. O processo de design BEATM prossegue de ambas as extremidades em busca de uma fusão ideal em algum lugar entre os requisitos de cima para baixo e uma implementação eficiente de baixo para cima. Desta forma, BEATM demonstrou oferecer genuinamente o melhor de ambas as metodologias. Na verdade, algumas das melhores histórias de sucesso de cima para baixo ou de baixo para cima tiveram sucesso devido ao uso intuitivo, embora inconsciente, da metodologia BEATM. Quando empregado conscientemente, o BEATM oferece vantagens ainda mais poderosas.

Design e fluxo de trabalho de carregamento frontal

O carregamento frontal está levando o design de cima para baixo para o próximo estágio. A estrutura de controle completa e a estrutura de revisão, bem como os dados posteriores, como desenhos, desenvolvimento de ferramentas e modelos CAM, são construídos antes que o produto seja definido ou o início do projeto seja autorizado. Esses conjuntos de arquivos constituem um modelo a partir do qual uma família de produtos pode ser construída. Quando for tomada a decisão de escolher um novo produto, os parâmetros do produto são inseridos no modelo do modelo e todos os dados associados são atualizados. Obviamente, os modelos associativos predefinidos não serão capazes de prever todas as possibilidades e exigirão trabalho adicional. O princípio principal é que muito do trabalho experimental / investigativo já foi concluído. Muito conhecimento é incorporado a esses modelos para ser reutilizado em novos produtos. Isso requer recursos adicionais "antecipadamente", mas pode reduzir drasticamente o tempo entre o início e o lançamento do projeto. No entanto, tais métodos requerem mudanças organizacionais, à medida que esforços consideráveis de engenharia são movidos para departamentos de desenvolvimento "offline". Pode ser visto como uma analogia à criação de um carro-conceito para testar novas tecnologias para produtos futuros, mas, neste caso, o trabalho é usado diretamente para a próxima geração de produtos.

Design em contexto

Os componentes individuais não podem ser construídos isoladamente. Os modelos CAD e CAID de componentes são criados no contexto de alguns ou de todos os outros componentes do produto que está sendo desenvolvido. Isso é obtido usando técnicas de modelagem de montagem . A geometria de outros componentes pode ser vista e referenciada na ferramenta CAD que está sendo usada. Os outros componentes referenciados podem ou não ter sido criados usando a mesma ferramenta CAD, com sua geometria sendo traduzida de outros formatos de desenvolvimento de produto colaborativo (CPD). Algumas verificações de montagem, como DMU, também são realizadas usando um software de visualização de produto .

Gerenciamento do ciclo de vida do produto e processo (PPLM)

O gerenciamento de ciclo de vida de produto e processo (PPLM) é um gênero alternativo de PLM no qual o processo pelo qual o produto é feito é tão importante quanto o próprio produto. Normalmente, trata-se dos mercados de ciências biológicas e especialidades químicas avançadas . O processo por trás da fabricação de um determinado composto é um elemento-chave do registro regulatório para uma aplicação de novo medicamento. Como tal, o PPLM busca gerenciar as informações em torno do desenvolvimento do processo de maneira semelhante à que o PLM básico fala sobre o gerenciamento de informações no desenvolvimento do produto.

Uma variante das implementações PPLM são Process Development Execution Systems (PDES). Eles normalmente implementam todo o ciclo de desenvolvimento de desenvolvimentos de tecnologia de fabricação de alta tecnologia, desde a concepção inicial, através do desenvolvimento e na fabricação. O PDES integra pessoas com diferentes experiências de entidades jurídicas, dados, informações e conhecimento e processos de negócios potencialmente diferentes.

Tamanho do mercado

O gasto total com software e serviços de PLM foi estimado em 2006 em mais de US $ 30 bilhões por ano.

Após a Grande Recessão , os investimentos em PLM de 2010 em diante mostraram uma taxa de crescimento mais alta do que a maioria dos gastos gerais com TI.

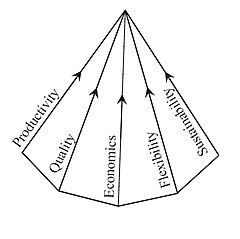

Pirâmide de sistemas de produção

De acordo com Malakooti (2013), existem cinco objetivos de longo prazo que devem ser considerados nos sistemas de produção:

- Custo: que pode ser medido em termos de unidades monetárias e geralmente consiste em custos fixos e variáveis.

- Produtividade: que pode ser medida em termos do número de produtos produzidos durante um período de tempo.

- Qualidade: que pode ser medida em termos de níveis de satisfação do cliente, por exemplo.

- Flexibilidade: que pode ser considerada a capacidade do sistema de produzir uma variedade de produtos, por exemplo.

- Sustentabilidade: Que pode ser medida em termos de solidez ecológica, ou seja, impactos biológicos e ambientais de um sistema de produção.

A relação entre esses cinco objetos pode ser apresentada como uma pirâmide com sua ponta associada ao menor custo, maior produtividade, maior qualidade, maior flexibilidade e maior sustentabilidade. Os pontos dentro desta pirâmide estão associados a diferentes combinações de cinco critérios. A ponta da pirâmide representa um sistema ideal (mas provavelmente altamente inviável), enquanto a base da pirâmide representa o pior sistema possível.

Veja também

- Gerenciamento do ciclo de vida do aplicativo

- Construindo o gerenciamento do ciclo de vida

- Design de berço a berço

- Ciclo de hype

- ISO 10303 - Padrão para a troca de dados de modelo de produto

- Onda Kondratiev

- Pensamento do ciclo de vida

- Avaliação do ciclo de vida

- Registro de dados do produto

- Gestão de produtos

- Gestão de materiais sustentáveis

- Ciclo de vida do sistema

- Roteiro de tecnologia

- Design centrado no usuário

Referências

Leitura adicional

- Bergsjö, Dag (2009). Gerenciamento do ciclo de vida do produto - perspectivas arquitetônicas e organizacionais (PDF) . Chalmers University of Technology. ISBN 978-91-7385-257-9.

- Grieves, Michael (2005). Gerenciamento do ciclo de vida do produto: impulsionando a próxima geração de pensamento enxuto . McGraw-Hill. ISBN 978-0-07-145230-4.

- Saaksvuori, Antti (2008). Gerenciamento do ciclo de vida do produto . Springer. ISBN 978-3-540-78173-8.

links externos

-

Mídia relacionada ao gerenciamento do ciclo de vida do produto no Wikimedia Commons

Mídia relacionada ao gerenciamento do ciclo de vida do produto no Wikimedia Commons