Extração de óleo de xisto - Shale oil extraction

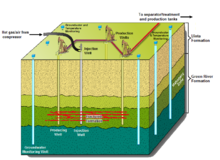

Instalação experimental de óleo de xisto in situ da Shell , Piceance Basin , Colorado, Estados Unidos

| |

| Tipo de processo | Químico |

|---|---|

| Setor (es) industrial (es) | Indústria química , indústria de petróleo |

| Principais tecnologias ou subprocessos | Kiviter , Galoter , Petrosix , Fushun , Shell ICP |

| Matéria-prima | Xisto betuminoso |

| Produtos) | Óleo de xisto |

| Empresas líderes | Royal Dutch Shell , Eesti Energia , Viru Keemia Grupp , Petrobras , Fushun Mining Group |

| Instalações principais | Planta de óleo de xisto Fushun , planta de óleo de Narva , Petrosix , planta de óleo de xisto Stuart |

A extração de óleo de xisto é um processo industrial de produção de óleo não convencional . Este processo converte o querogênio do xisto betuminoso em óleo de xisto por pirólise , hidrogenação ou dissolução térmica . O óleo de xisto resultante é usado como óleo combustível ou atualizado para atender às especificações de matéria-prima da refinaria , adicionando hidrogênio e removendo enxofre e impurezas de nitrogênio .

A extração do óleo de xisto é geralmente realizada acima do solo ( processamento ex situ ) pela mineração do xisto betuminoso e, em seguida, tratando-o nas instalações de processamento . Outras tecnologias modernas realizam o processamento subterrâneo ( processamento in loco ou in situ ) por meio da aplicação de calor e extração do petróleo por meio de poços de petróleo .

A descrição mais antiga do processo data do século X. Em 1684, a Grã-Bretanha concedeu a primeira patente de processo formal de extração. As indústrias extrativas e as inovações se espalharam durante o século XIX. A indústria encolheu em meados do século 20 após a descoberta de grandes reservas de petróleo convencional , mas os altos preços do petróleo no início do século 21 levaram a um interesse renovado, acompanhado pelo desenvolvimento e teste de novas tecnologias.

Em 2010, as principais indústrias de extração de longa data estão operando na Estônia , Brasil e China . Sua viabilidade econômica geralmente requer a falta de petróleo bruto disponível localmente. As questões de segurança energética nacional também desempenharam um papel em seu desenvolvimento. Os críticos da extração de óleo de xisto colocam questões sobre questões de gestão ambiental , como disposição de resíduos, uso extensivo de água, gestão de águas residuais e poluição do ar.

História

No século 10, o médico árabe Masawaih al-Mardini (Mesue, o Jovem) escreveu sobre suas experiências na extração de óleo de "algum tipo de xisto betuminoso". A primeira patente de extração de óleo de xisto foi concedida pela Coroa britânica em 1684 a três pessoas que "encontraram uma maneira de extrair e fazer grandes quantidades de breu, alcatrão e óleo de uma espécie de pedra". A extração industrial moderna de óleo de xisto teve origem na França com a implementação de um processo inventado por Alexander Selligue em 1838, aprimorado uma década depois na Escócia, usando um processo inventado por James Young . Durante o final do século 19, fábricas foram construídas na Austrália, Brasil, Canadá e Estados Unidos. A invenção da retorta Pumpherston , em 1894 , que dependia muito menos do calor do carvão do que suas predecessoras, marcou a separação da indústria do xisto betuminoso da indústria do carvão.

China ( Manchúria ), Estônia, Nova Zelândia , África do Sul , Espanha , Suécia e Suíça começaram a extrair óleo de xisto no início do século XX. No entanto, as descobertas de petróleo bruto no Texas durante a década de 1920 e no Oriente Médio em meados do século 20 interromperam a maioria das indústrias de xisto betuminoso. Em 1944, os EUA recomeçaram a extração de óleo de xisto como parte de seu Programa de Combustíveis Líquidos Sintéticos . Essas indústrias continuaram até que os preços do petróleo caíram drasticamente na década de 1980. A última retorta de xisto betuminoso nos EUA, operada pela Unocal Corporation , fechou em 1991. O programa dos EUA foi reiniciado em 2003, seguido por um programa de arrendamento comercial em 2005, permitindo a extração de xisto betuminoso e areias betuminosas em terras federais de acordo com o Lei de Política Energética de 2005 .

A partir de 2010, a extração de óleo de xisto está em operação na Estônia, Brasil e China. Em 2008, suas indústrias produziram cerca de 930.000 toneladas (17.700 barris por dia) de óleo de xisto. Austrália, Estados Unidos e Canadá testaram técnicas de extração de óleo de xisto por meio de projetos de demonstração e estão planejando a implementação comercial; Marrocos e Jordânia anunciaram sua intenção de fazer o mesmo. Apenas quatro processos estão em uso comercial: Kiviter , Galoter , Fushun e Petrosix .

Princípios de processamento

Xisto processo de extracção de óleo de xisto betuminoso decompõe-se e converte sua querogénio em óleo de xisto um petróleo -like bruto sintético óleo. O processo é conduzido por pirólise , hidrogenação ou dissolução térmica . As eficiências dos processos de extração são frequentemente avaliadas comparando seus rendimentos com os resultados de um Ensaio Fischer realizado em uma amostra de xisto.

O método de extração mais antigo e mais comum envolve a pirólise (também conhecida como retorting ou destilação destrutiva ). Neste processo, xisto betuminoso é aquecida na ausência de oxigénio, até que a sua querogénio se decompõe em vapores de óleo de xisto condensáveis e não condensável de combustível de gás de xisto betuminoso . Os vapores de óleo e o gás de xisto são então coletados e resfriados, fazendo com que o óleo de xisto se condense . Além disso, o processamento do xisto betuminoso produz xisto betuminoso gasto, que é um resíduo sólido. O xisto gasto consiste em compostos inorgânicos ( minerais ) e carvão - um resíduo carbonáceo formado a partir do querogênio. Queimar o carvão do xisto usado produz cinzas de xisto betuminoso. O xisto gasto e a cinza de xisto podem ser usados como ingredientes na fabricação de cimento ou tijolo. A composição do xisto betuminoso pode agregar valor ao processo de extração por meio da recuperação de subprodutos, incluindo amônia , enxofre , compostos aromáticos , piche , asfalto e ceras .

O aquecimento do xisto betuminoso até a temperatura de pirólise e a conclusão das reações de decomposição do querogênio endotérmico requerem uma fonte de energia. Algumas tecnologias queimam outros combustíveis fósseis , como gás natural, petróleo ou carvão para gerar esse calor, e métodos experimentais têm usado eletricidade, ondas de rádio , microondas ou fluidos reativos para essa finalidade. Duas estratégias são usadas para reduzir, e até mesmo eliminar, as necessidades de energia térmica externa: o gás de xisto betuminoso e os subprodutos do carvão vegetal gerados pela pirólise podem ser queimados como fonte de energia, e o calor contido no xisto betuminoso e nas cinzas de xisto betuminoso quentes pode ser usado para pré-aquecer o xisto betuminoso bruto.

Para o processamento ex situ , o xisto betuminoso é triturado em pedaços menores, aumentando a área de superfície para uma melhor extração. A temperatura na qual ocorre a decomposição do xisto betuminoso depende da escala de tempo do processo. Em processos de autoclave ex situ , ela começa a 300 ° C (570 ° F) e prossegue mais rápida e completamente em temperaturas mais altas. A quantidade de óleo produzida é maior quando a temperatura varia entre 480 e 520 ° C (900 e 970 ° F). A proporção de gás de xisto para óleo de xisto geralmente aumenta junto com as temperaturas de retorta. Para um processo moderno in situ , que pode levar vários meses de aquecimento, a decomposição pode ser conduzida em temperaturas tão baixas quanto 250 ° C (480 ° F). Temperaturas abaixo de 600 ° C (1.110 ° F) são preferíveis, pois isso evita a decomposição de calcário e dolomita na rocha e, portanto, limita as emissões de dióxido de carbono e o consumo de energia.

A hidrogenação e a dissolução térmica (processos de fluido reativo) extraem o óleo usando doadores de hidrogênio , solventes ou uma combinação destes. A dissolução térmica envolve a aplicação de solventes a temperaturas e pressões elevadas, aumentando a produção de óleo por meio do craqueamento da matéria orgânica dissolvida. Métodos diferentes produzem óleo de xisto com propriedades diferentes.

Classificação das tecnologias de extração

Os analistas da indústria criaram várias classificações das tecnologias usadas para extrair o óleo de xisto do xisto betuminoso.

Por princípios de processo : Com base no tratamento de xisto betuminoso bruto por calor e solventes, os métodos são classificados como pirólise, hidrogenação ou dissolução térmica.

Por localização : uma distinção freqüentemente usada considera se o processamento é feito acima ou abaixo do solo e classifica as tecnologias amplamente como ex situ (deslocadas) ou in situ (no local). No processamento ex situ , também conhecido como retorta acima do solo , o xisto betuminoso é extraído no subsolo ou na superfície e, em seguida, transportado para uma instalação de processamento. Em contraste, o processamento in situ converte o querogênio enquanto ainda está na forma de um depósito de xisto betuminoso, após o qual é extraído por meio de poços de petróleo , onde sobe da mesma forma que o petróleo bruto convencional. Ao contrário do processamento ex situ , não envolve a mineração ou o descarte de xisto betuminoso na superfície, uma vez que o xisto betuminoso gasto permanece no subsolo.

Por método de aquecimento : O método de transferência de calor dos produtos da combustão para o xisto betuminoso pode ser classificado como direto ou indireto. Embora os métodos que permitem que os produtos da combustão entrem em contato com o xisto betuminoso dentro da retorta sejam classificados como diretos , os métodos que queimam materiais externos à retorta para aquecer outro material que entra em contato com o xisto betuminoso são descritos como indiretos

Por transportador de calor : com base no material usado para fornecer energia térmica ao xisto betuminoso, as tecnologias de processamento foram classificadas em transportador de calor de gás, transportador de calor sólido, condução de parede, fluido reativo e métodos de aquecimento volumétrico. Os métodos de transporte de calor podem ser subclassificados como diretos ou indiretos.

A tabela a seguir mostra as tecnologias de extração classificadas por método de aquecimento, portador de calor e localização ( in situ ou ex situ ).

| Classificação de tecnologias de processamento por método de aquecimento e localização (de acordo com Alan Burnham) | ||

|---|---|---|

| Método de aquecimento | Acima do solo ( ex situ ) | Subterrâneo ( in situ ) |

| Combustão interna | Combustão de gás , NTU , Kiviter , Fushun , Union A , Paraho Direct , Superior Direct | Occidental Petroleum MIS , LLNL RISE , Geocinética Horizontal , Rio Blanco |

| Sólidos reciclados a quente (xisto inerte ou queimado) |

Alberta Taciuk , Galoter , Enefit , Lurgi-Ruhrgas , TOSCO II , Chevron STB , LLNL HRS , Shell Spher , KENTORT II |

- |

| Condução através de uma parede (vários combustíveis) |

Pumpherston , Fischer Assay , Oil-Tech , EcoShale In-Capsule , Combustion Resources | Shell ICP (método primário), American Shale Oil CCR , IEP Geothermic Fuel Cell |

| Gás quente gerado externamente | PetroSIX , Union B , Paraho Indireto , Superior Indireto , Syntec (processo Smith) | Chevron CRUSH , Omnishale , MWE IGE |

| Fluidos reativos | IGT Hytort (H 2 de alta pressão ), processos de solvente doador Rendall Process Chattanooga reator de leito fluidizado | Shell ICP (algumas modalidades) |

| Aquecimento volumétrico | - | Processos de ondas de rádio, micro-ondas e corrente elétrica |

Por tamanho de partícula de xisto betuminoso bruto : As várias tecnologias de processamento ex situ podem ser diferenciadas pelo tamanho das partículas de xisto betuminoso que são alimentadas nas retortas. Como regra, as tecnologias de transportador de calor de gás processam pedaços de xisto betuminoso variando em diâmetro de 10 a 100 milímetros (0,4 a 3,9 pol.), Enquanto as tecnologias de transportador de calor sólido e de condução de parede processam finos que são partículas com menos de 10 milímetros (0,4 pol.) De diâmetro .

Por orientação da retorta : as tecnologias "ex situ" às vezes são classificadas como verticais ou horizontais. As retortas verticais são geralmente fornos de eixo onde uma camada de xisto se move de cima para baixo por gravidade. As retortas horizontais são geralmente tambores ou parafusos rotativos horizontais, onde o xisto se move de uma extremidade à outra. Como regra geral, as retortas verticais processam grumos usando um transportador de calor de gás, enquanto as retortas horizontais processam finos usando um transportador de calor sólido.

Pela complexidade da tecnologia : as tecnologias in situ são geralmente classificadas como verdadeiros processos in situ ou processos in situ modificados . Os verdadeiros processos in situ não envolvem mineração ou trituração do xisto betuminoso. Os processos in situ modificados envolvem a perfuração e fraturamento do depósito de xisto betuminoso alvo para criar vazios no depósito. Os vazios permitem um melhor escoamento de gases e fluidos pelo depósito, aumentando assim o volume e a qualidade do óleo de xisto produzido.

Tecnologias ex situ

Combustão interna

As tecnologias de combustão interna queimam materiais (normalmente carvão e gás de xisto betuminoso) em uma retorta de eixo vertical para fornecer calor para a pirólise. Normalmente as partículas de xisto betuminoso bruto entre 12 milímetros (0,5 pol.) E 75 milímetros (3,0 pol.) De tamanho são alimentadas na parte superior da retorta e são aquecidas pelos gases quentes ascendentes, que passam pelo xisto betuminoso descendente, causando assim a decomposição de o querogênio a cerca de 500 ° C (932 ° F). A névoa de óleo de xisto, os gases desenvolvidos e os gases de combustão resfriados são removidos da parte superior da retorta e movidos para o equipamento de separação. O óleo de xisto condensado é coletado, enquanto o gás não condensável é reciclado e usado para transportar o calor para a retorta. Na parte inferior da retorta, o ar é injetado para a combustão, que aquece o xisto betuminoso e os gases gastos entre 700 ° C (1.292 ° F) e 900 ° C (1.650 ° F). O gás reciclado a frio pode entrar no fundo da retorta para resfriar as cinzas de xisto. Os processos União A e Superior Direto partem desse padrão. No processo da União A, o xisto betuminoso é alimentado pela parte inferior da retorta e uma bomba o move para cima. No processo Superior Direct, o xisto betuminoso é processado em uma retorta de grade móvel horizontal, segmentada e em formato de donut .

As tecnologias de combustão interna, como o Paraho Direct, são termicamente eficientes , uma vez que a combustão do carvão no xisto gasto e o calor recuperado das cinzas de xisto e dos gases desenvolvidos podem fornecer todos os requisitos de calor da retorta. Essas tecnologias podem atingir 80–90% do rendimento do ensaio Fischer. Duas indústrias de óleo de xisto bem estabelecidas usam tecnologias de combustão interna: as instalações de processamento de Kiviter operam continuamente na Estônia desde a década de 1920, e várias empresas chinesas operam instalações de processamento de Fushun .

As desvantagens comuns das tecnologias de combustão interna são que o gás de xisto de óleo combustível é diluído pelos gases de combustão e as partículas menores que 10 milímetros (0,4 pol.) Não podem ser processadas. A distribuição desigual de gás pela retorta pode resultar em bloqueios quando os pontos quentes causam a fusão ou desintegração das partículas.

Sólidos reciclados a quente

As tecnologias de sólidos reciclados a quente fornecem calor ao xisto betuminoso reciclando as partículas sólidas quentes - normalmente as cinzas do xisto betuminoso. Essas tecnologias geralmente empregam forno rotativo ou retortas de leito fluidizado , alimentadas por partículas finas de xisto betuminoso geralmente com um diâmetro inferior a 10 milímetros (0,4 pol.); algumas tecnologias usam partículas ainda menores que 2,5 milímetros (0,10 pol.). As partículas recicladas são aquecidas em uma câmara ou recipiente separado a cerca de 800 ° C (1.470 ° F) e então misturadas com o xisto betuminoso bruto para fazer com que o xisto se decomponha a cerca de 500 ° C (932 ° F). O vapor de óleo e o gás de óleo de xisto são separados dos sólidos e resfriados para condensar e coletar o óleo. O calor recuperado dos gases de combustão e da cinza de xisto pode ser usado para secar e pré-aquecer o xisto betuminoso bruto antes de ser misturado com os sólidos de reciclagem a quente.

Nos processos Galoter e Enefit , o xisto betuminoso gasto é queimado em um forno separado e a cinza quente resultante é separada do gás de combustão e misturada com partículas de xisto betuminoso em um forno rotativo. Os gases de combustão do forno são usados para secar o xisto betuminoso em um secador antes de misturá-lo com as cinzas quentes. O processo TOSCO II usa bolas de cerâmica em vez de cinza de xisto como sólidos reciclados a quente. A característica distintiva do Processo Alberta Taciuk (ATP) é que todo o processo ocorre em um único recipiente horizontal rotativo de múltiplas câmaras.

Como os sólidos de reciclagem a quente são aquecidos em um forno separado, o gás de xisto betuminoso dessas tecnologias não é diluído com o gás de exaustão da combustão. Outra vantagem é que não há limite para as menores partículas que a retorta pode processar, permitindo assim que toda a alimentação triturada seja utilizada. Uma desvantagem é que mais água é usada para lidar com as cinzas de xisto mais finas resultantes.

Condução através de uma parede

Essas tecnologias transferem calor para o xisto betuminoso conduzindo-o através da parede da retorta. A alimentação de xisto geralmente consiste em partículas finas. Sua vantagem reside no fato de que os vapores da retorta não são combinados com a exaustão da combustão. O processo de Recursos de Combustão usa um forno rotativo movido a hidrogênio, onde o gás quente circula por um anel externo . A retorta com aquecimento elétrico em estágio da Oil-Tech consiste em câmaras de aquecimento individuais interconectadas, empilhadas umas sobre as outras. Sua principal vantagem está em seu design modular , o que aumenta sua portabilidade e adaptabilidade. O Processo EcoShale In-Capsule da Red Leaf Resources combina mineração de superfície com um método de aquecimento de baixa temperatura semelhante aos processos in situ , operando dentro dos limites de uma estrutura de terra. Um gás quente circulado por tubos paralelos aquece os escombros do xisto betuminoso. Uma instalação dentro do espaço vazio criado pela mineração permitiria uma rápida recuperação da topografia. Uma desvantagem geral das tecnologias de condução através de uma parede é que as retortas são mais caras quando aumentadas devido à grande quantidade resultante de paredes condutoras de calor feitas de ligas de alta temperatura.

Gás quente gerado externamente

Em geral, as tecnologias de gás quente geradas externamente são semelhantes às tecnologias de combustão interna, pois também processam pedaços de xisto betuminoso em fornos de eixo vertical. Significativamente, porém, o calor nessas tecnologias é fornecido por gases aquecidos fora do recipiente da retorta e, portanto, os vapores da retorta não são diluídos com a exaustão da combustão. A Petrosix e a Paraho Indirect utilizam essa tecnologia. Além de não aceitar partículas finas como alimentação, essas tecnologias não utilizam o calor potencial da combustão do carvão no xisto gasto e, portanto, devem queimar combustíveis mais valiosos. No entanto, devido à falta de combustão do xisto gasto, o xisto betuminoso não excede 500 ° C (932 ° F) e a decomposição de mineral carbonato significativa e a geração subsequente de CO 2 podem ser evitadas para alguns xisto betuminoso. Além disso, essas tecnologias tendem a ser mais estáveis e fáceis de controlar do que as tecnologias de combustão interna ou reciclagem de sólidos a quente.

Fluidos reativos

O querogênio está fortemente ligado ao xisto e resiste à dissolução pela maioria dos solventes . Apesar dessa restrição, a extração usando fluidos especialmente reativos foi testada, incluindo aqueles em um estado supercrítico . As tecnologias de fluido reativo são adequadas para o processamento de xisto betuminoso com baixo teor de hidrogênio. Nessas tecnologias, o gás hidrogênio (H 2 ) ou doadores de hidrogênio (produtos químicos que doam hidrogênio durante as reações químicas) reagem com os precursores do coque (estruturas químicas no xisto betuminoso que tendem a formar carvão durante a retorta, mas ainda não o fizeram). As tecnologias de fluido reativo incluem o processo IGT Hytort (H 2 de alta pressão ), processos de solventes doadores e o reator de leito fluidizado Chattanooga . No IGT Hytort, o xisto betuminoso é processado em um ambiente de hidrogênio de alta pressão. O processo Chattanooga usa um reator de leito fluidizado e um aquecedor a hidrogênio associado para craqueamento térmico e hidrogenação do xisto betuminoso . Os resultados de laboratório indicam que essas tecnologias podem frequentemente obter rendimentos de óleo significativamente maiores do que os processos de pirólise. As desvantagens são o custo adicional e a complexidade da produção de hidrogênio e dos vasos de retorta de alta pressão.

Gaseificação de plasma

Vários testes experimentais têm sido conduzidos para a gaseificação do xisto betuminoso por meio de tecnologias de plasma . Nessas tecnologias, o xisto betuminoso é bombardeado por radicais ( íons ). Os radicais quebram as moléculas de querogênio formando gás e óleo sintéticos . Ar, hidrogênio ou nitrogênio são usados como gás de plasma e os processos podem operar em modo de arco , arco de plasma ou eletrólise de plasma. O principal benefício dessas tecnologias é o processamento sem o uso de água.

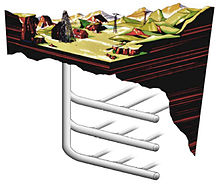

Tecnologias in situ

As tecnologias in situ aquecem o xisto betuminoso no subsolo, injetando fluidos quentes na formação rochosa ou usando fontes de aquecimento linear ou planar, seguido por condução térmica e convecção para distribuir o calor pela área-alvo. O óleo de xisto é então recuperado por meio de poços verticais perfurados na formação. Essas tecnologias são potencialmente capazes de extrair mais óleo de xisto de uma determinada área de terra do que astecnologiasconvencionais deprocessamento ex situ , pois os poços podem atingir profundidades maiores do que as minas de superfície. Eles representam uma oportunidade para recuperar o óleo de xisto de depósitos de baixo teor que as técnicas tradicionais de mineração não conseguiam extrair.

Durante a Segunda Guerra Mundial, um processo de extração in situ modificado foi implementado sem sucesso significativo na Alemanha. Um dos primeiros processos in situ bem-sucedidos foi a gaseificação subterrânea por energia elétrica ( método de Ljungström ) - um processo explorado entre 1940 e 1966 para extração de óleo de xisto em Kvarntorp, na Suécia. Antes da década de 1980, muitas variações do processo in situ foram exploradas nos Estados Unidos. O primeiro experimento de xisto betuminoso modificado in situ nos Estados Unidos foi conduzido pela Occidental Petroleum em 1972 em Logan Wash, Colorado. Estão sendo exploradas novas tecnologias que usam uma variedade de fontes de calor e sistemas de distribuição de calor.

Condução de parede

As tecnologias de condução de parede in situ usam elementos de aquecimento ou tubos de aquecimento colocados dentro da formação de xisto betuminoso. O processo de conversão in situ da Shell (Shell ICP) usa elementos de aquecimento elétrico para aquecer a camada de xisto betuminoso entre 340 e 370 ° C (650 e 700 ° F) durante um período de aproximadamente quatro anos. A área de processamento é isolada das águas subterrâneas circundantes por uma parede de congelamento que consiste em poços preenchidos com um fluido super-resfriado circulante. As desvantagens desse processo são o grande consumo de energia elétrica, o uso extensivo de água e o risco de poluição das águas subterrâneas . O processo foi testado desde o início dos anos 1980 no local de teste de Mahogany na Bacia de Piceance . 270 metros cúbicos (1.700 bbl) de petróleo foram extraídos em 2004 em uma área de teste de 9 por 12 metros (30 por 40 pés).

No Processo CCR proposto pela American Shale Oil , vapor superaquecido ou outro meio de transferência de calor é circulado através de uma série de tubos colocados abaixo da camada de xisto betuminoso a ser extraída. O sistema combina poços horizontais, pelos quais o vapor é passado, e poços verticais, que fornecem tanto a transferência de calor vertical por meio do refluxo do óleo de xisto convertido quanto um meio de coletar os hidrocarbonetos produzidos. O calor é fornecido pela combustão de gás natural ou propano na fase inicial e pelo gás de xisto betuminoso em um estágio posterior.

O Geothermic Fuels Cells Process (IEP GFC) proposto por Independent Energy Partners extrai óleo de xisto explorando uma pilha de células de combustível de alta temperatura . As células, colocadas na formação do xisto betuminoso, são alimentadas por gás natural durante um período de aquecimento e, posteriormente, pelo gás xisto betuminoso gerado pelo seu próprio calor residual .

Gás quente gerado externamente

As tecnologias in situ de gás quente gerado externamente usam gases quentes aquecidos acima do solo e, em seguida, injetados na formação de xisto betuminoso. O processo Chevron CRUSH , que foi pesquisado pela Chevron Corporation em parceria com o Laboratório Nacional de Los Alamos , injeta dióxido de carbono aquecido na formação por meio de poços perfurados e aquece a formação por meio de uma série de fraturas horizontais pelas quais o gás circula. A General Synfuels International propôs o processo Omnishale envolvendo a injeção de ar superaquecido na formação de xisto betuminoso. O processo de extração de vapor In Situ da Mountain West Energy usa princípios semelhantes de injeção de gás em alta temperatura.

ExxonMobil Electrofrac

Exxon Mobil 's in situ tecnologia ( ExxonMobil Electrofrac ) usa aquecimento eléctrico com elementos de condução parede e métodos de aquecimento volumétrico. Ele injeta um material eletricamente condutor, como coque de petróleo calcinado, nas fraturas hidráulicas criadas na formação de xisto betuminoso, que então forma um elemento de aquecimento. Os poços de aquecimento são colocados em uma fileira paralela com um segundo poço horizontal cruzando-os na ponta do pé. Isso permite que cargas elétricas opostas sejam aplicadas em ambas as extremidades.

Aquecimento volumétrico

O Illinois Institute of Technology desenvolveu o conceito de aquecimento volumétrico de xisto betuminoso usando ondas de rádio (processamento de radiofrequência) durante o final dos anos 1970. Esta tecnologia foi desenvolvida pelo Laboratório Nacional Lawrence Livermore . O xisto betuminoso é aquecido por matrizes de eletrodos verticais . Volumes mais profundos poderiam ser processados em taxas de aquecimento mais lentas por instalações espaçadas em dezenas de metros. O conceito pressupõe uma radiofrequência na qual a profundidade da pele é de muitas dezenas de metros, superando assim os tempos de difusão térmica necessários para o aquecimento condutor. Suas desvantagens incluem intensa demanda elétrica e a possibilidade de que as águas subterrâneas ou carvão absorvam quantidades indevidas de energia. O processamento de radiofrequência em conjunto com fluidos críticos está sendo desenvolvido pela Raytheon junto com a CF Technologies e testado pela Schlumberger .

As tecnologias de aquecimento por micro-ondas são baseadas nos mesmos princípios do aquecimento por ondas de rádio, embora se acredite que o aquecimento por ondas de rádio é uma melhoria em relação ao aquecimento por micro-ondas porque sua energia pode penetrar mais profundamente na formação de xisto betuminoso. O processo de aquecimento por microondas foi testado pela Global Resource Corporation . A Eletro-Petróleo propõe a recuperação de petróleo eletricamente aprimorada pela passagem de corrente contínua entre os cátodos em poços produtores e os ânodos localizados na superfície ou em profundidade em outros poços. A passagem da corrente através da formação de xisto betuminoso resulta em aquecimento Joule resistivo .

Economia

A questão dominante para a produção de óleo de xisto é em que condições o óleo de xisto é economicamente viável. De acordo com o Departamento de Energia dos Estados Unidos , os custos de capital de um complexo de processamento ex situ de 100.000 barris por dia (16.000 m 3 / d) são de US $ 3-10 bilhões. As várias tentativas de desenvolver depósitos de óleo de xisto tiveram sucesso apenas quando o custo de produção do óleo de xisto em uma determinada região é inferior ao preço do petróleo ou de seus outros substitutos. De acordo com uma pesquisa realizada pela RAND Corporation , o custo de produção de óleo de xisto em um complexo de retorta de superfície hipotético nos Estados Unidos (compreendendo uma mina, planta de retortagem, planta de atualização , serviços públicos de apoio e recuperação de xisto betuminoso gasto) estaria em uma faixa de $ 70–95 por barril ($ 440–600 / m 3 ), ajustado para valores de 2005. Assumindo um aumento gradual na produção após o início da produção comercial, a análise projeta uma redução gradual nos custos de processamento para $ 30–40 por barril ($ 190–250 / m 3 ) após atingir a marca de 1 bilhão de barris (160 × 10 6 m 3 ). O Departamento de Energia dos Estados Unidos estima que o processamento ex situ seria econômico a preços mundiais médios sustentados do petróleo acima de $ 54 por barril e o processamento in situ seria econômico a preços acima de $ 35 por barril. Essas estimativas pressupõem uma taxa de retorno de 15%. A Royal Dutch Shell anunciou em 2006 que sua tecnologia Shell ICP teria lucro quando os preços do petróleo bruto fossem superiores a US $ 30 por barril (US $ 190 / m 3 ), enquanto algumas tecnologias em produção em escala real afirmam lucratividade a preços do petróleo ainda inferiores a US $ 20 por barril ($ 130 / m 3 ).

Para aumentar a eficiência da retorta de xisto betuminoso e, com isso, a viabilidade da produção de óleo de xisto, os pesquisadores propuseram e testaram vários processos de copirólise, nos quais outros materiais como biomassa , turfa , resíduos de betume ou resíduos de borracha e plástico são retortados junto com o xisto betuminoso. Algumas tecnologias modificadas propõem combinar uma retorta de leito fluidizado com um forno de leito fluidizado circulado para queimar os subprodutos da pirólise (carvão e gás de xisto betuminoso) e, assim, melhorar o rendimento do petróleo, aumentar o rendimento e diminuir o tempo de retorta.

Outras maneiras de melhorar a economia da extração de óleo de xisto poderiam ser aumentar o tamanho da operação para obter economias de escala , usar o xisto betuminoso que é um subproduto da mineração de carvão, como em Fushun China, produzir produtos químicos especiais como por Viru Keemia O Grupp, na Estônia, co-gera eletricidade a partir do calor residual e processa xisto betuminoso de alta qualidade, que rende mais petróleo por xisto processado.

Uma possível medida da viabilidade do xisto betuminoso como fonte de energia está na relação entre a energia do óleo extraído e a energia utilizada na sua mineração e processamento (Energia Retornada sobre a Energia Investida, ou EROEI ). Um estudo de 1984 estimou o EROEI dos vários depósitos de xisto betuminoso conhecidos como variando entre 0,7–13,3; Algumas empresas e tecnologias mais recentes afirmam um EROEI entre 3 e 10. De acordo com o World Energy Outlook 2010, o EROEI do processamento ex-situ é normalmente de 4 a 5, enquanto do processamento in-situ pode ser tão baixo quanto 2.

Para aumentar o EROEI, várias tecnologias combinadas foram propostas. Isso inclui o uso de calor residual do processo, por exemplo, gaseificação ou combustão do carbono residual (carvão) e o uso de calor residual de outros processos industriais, como gaseificação de carvão e geração de energia nuclear .

As necessidades de água dos processos de extração são uma consideração econômica adicional em regiões onde a água é um recurso escasso.

Considerações ambientais

A mineração de xisto betuminoso envolve uma série de impactos ambientais, mais pronunciados na mineração de superfície do que na mineração subterrânea. Estes incluem drenagem ácida induzida pela exposição rápida e repentina e subsequente oxidação de materiais anteriormente enterrados, a introdução de metais, incluindo mercúrio nas águas superficiais e subterrâneas, aumento da erosão , emissões de gás de enxofre e poluição do ar causada pela produção de partículas durante o processamento , transporte e atividades de apoio. Em 2002, cerca de 97% da poluição do ar, 86% do total de resíduos e 23% da poluição da água na Estônia vieram da indústria de energia, que usa o xisto betuminoso como principal recurso para sua produção de energia.

A extração de xisto betuminoso pode danificar o valor biológico e recreativo da terra e o ecossistema na área de mineração. A combustão e o processamento térmico geram resíduos. Além disso, as emissões atmosféricas do processamento e da combustão do xisto betuminoso incluem dióxido de carbono , um gás de efeito estufa . Os ambientalistas se opõem à produção e ao uso do xisto betuminoso, pois ele cria ainda mais gases de efeito estufa do que os combustíveis fósseis convencionais. Os processos experimentais de conversão in situ e as tecnologias de captura e armazenamento de carbono podem reduzir algumas dessas preocupações no futuro, mas, ao mesmo tempo, podem causar outros problemas, incluindo a poluição das águas subterrâneas . Entre os contaminantes da água comumente associados ao processamento de xisto betuminoso estão os hidrocarbonetos heterocíclicos de oxigênio e nitrogênio. Exemplos comumente detectados incluem derivados de quinolina , piridina e vários homólogos de alquil de piridina ( picolina , lutidina ).

As preocupações com a água são questões delicadas em regiões áridas, como o oeste dos Estados Unidos e o deserto de Negev , em Israel , onde existem planos para expandir a extração de xisto betuminoso, apesar da escassez de água. Dependendo da tecnologia, a retorta acima do solo usa entre um e cinco barris de água por barril de óleo de xisto produzido. Uma declaração de impacto ambiental programático de 2008 emitida pelo Bureau of Land Management dos EUA declarou que as operações de mineração de superfície e retorta produzem 2 a 10 galões americanos (7,6 a 37,9 l; 1,7 a 8,3 imp gal) de água residual por 1 tonelada curta (0,91 t) de xisto betuminoso processado. O processamento in situ , de acordo com uma estimativa, usa cerca de um décimo da quantidade de água. Ativistas ambientais , incluindo membros do Greenpeace , organizaram fortes protestos contra a indústria do xisto betuminoso. Em um dos resultados, a Queensland Energy Resources suspendeu o projeto proposto de Stuart Oil Shale na Austrália em 2004.

Veja também

Referências

links externos

- Óleo de xisto. A Scientific-Technical Journal ( ISSN 0208-189X )

- Centro de Informações da Declaração de Impacto Ambiental Programático (EIS) de xisto betuminoso e areias betuminosas. Com relação a potenciais arrendamentos de terras federais de areias betuminosas em Utah e terras de xisto betuminoso em Utah, Wyoming e Colorado.

- A National Oil Shale Association (NOSA) dos Estados Unidos