forno de arco submerso para a produção de fósforo - Submerged-arc furnace for phosphorus production

O forno de arco submerso para a produção de fósforo é um sub-tipo particular do forno eléctrico de arco usada para produzir fósforo e outros produtos. Fornos a arco submerso são usados principalmente para a produção de ferro-ligas . A nomenclatura submersa significa que os eletrodos do forno estão enterrados no fundo do forno de carga . A reacção de redução tem lugar perto da ponta dos eléctrodos a fim de facilitar o processo da fornalha.

Conteúdo

reação principal

Produção em grande escala de fósforo utiliza o processo Wöhler. Neste processo, apatitas (quase sempre fluorapatite) são reduzidos na presença de carbono ( coque ) e sílica (cascalho). Esta é realizada em um forno de arco submerso, a temperaturas compreendidas entre 1150 e 1400C. A reacção principal interna é descrito a seguir:

- Ca 10 (PO 4 ) 6 F 2 + 15C + 9SiO 2 → 3P 2 (g) + 9 [(CaO • SiO 2 )] + CaF 2 + 15CO (g)

Esta reacção produz um líquido principal de cálcio silicatos de escória , o monóxido de carbono do gás e do produto desejado, o gás de fósforo.

Este processo também tem reacções intermediários, e como tal, a rocha de fosfato criado tem impurezas. Um tal impureza e a um é mais importante óxido de ferro . Impurezas de óxido de ferro são reduzidos e forma fosforetos de ferro . O segundo produto líquido resultante é chamado ferro-fósforo . O ferro é considerada uma impureza e indesejável porque requer carbono adicional e para poder redução. Deste modo, bloqueia-se uma determinada percentagem do fósforo.

Outra impureza é alumina - o que aumenta o volume da escória mas reduz o ponto de fusão.

Furnace Construção, componentes e recursos

estrutura do forno e componentes individuais

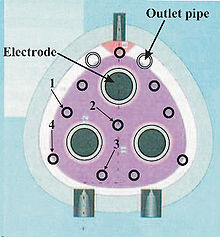

Concha ou revestimento de um forno de arco Submerge é fabricado a partir de aço. A parte inferior é revestido com blocos rígidos de carbono fortemente calcinada, e a parte superior com tijolo refractário. A secção de pavimento e inferior da fornalha são arrefecidos a água. Três eléctrodos são colocados nos ângulos de um triângulo equilátero com cantos arredondados. Estes fornos podem ser dotadas de eléctrodos de pré-cozido ou eléctrodos Söderberg . Os eléctrodos Söderberg são aquecidas pela corrente eléctrica e o calor da fornalha e, em seguida cozido sólido na região dos grampos de contacto. O eléctrodo tem de se tornar sólida cozido ao longo de toda a sua secção transversal (no interior da carga) quando ela é alimentada para baixo para compensar o consumo no forno (que é alguns centímetros por hora).

Se os eléctrodos não são completamente cozido, existe um risco de ruptura, especialmente com eléctrodos longos. Söderberg eléctrodos têm uma proporção mais elevada de impurezas orgânicas, quando em comparação com os eléctrodos de pré-cozidos. Assim, Söderberg fornos equipados de eléctrodos produzir fósforo amarelo e eléctrodos de pré-cozido produzir fósforo branco .

controle de forno

A corrente do eléctrodo é mantida relativamente constante durante a operação de levantar e abaixar os eléctrodos automaticamente. Quando a corrente aumenta, os eléctrodos são levantados, o aumento da resistência eléctrica entre os eléctrodos e o chão do forno. reduzindo, consequentemente, a corrente, produz o efeito oposto quando a tensão é mantida constante.

Alguns fornos também são controladas por meio de tensão ou potência constante. De um forno de arco submerso, é possível produzir várias ligas de ferro. seleção de tensão do transformador é baseada na futura mudança da produção de ligas de ferro.

fluxo de material

A gravidade fornece a apatite de minério, de carbono (coque) e sílica (cascalho) para o forno de arco submerso por meio de calhas de escoamento de alimentação situado no tecto do forno. Isso garante um volume de leito fixo constante. O produto gasoso, uma mistura de monóxido de carbono e do gás de fósforo, sai do forno através de duas aberturas de saída colocadas simetricamente situadas acima do buraco ferrofósforos torneira no tecto do forno. O ferrophosphorus é aproveitado off, geralmente uma vez por dia. Escória, no entanto, é continuamente explorado por meio de dois buracos alternados, toque em refrigerado a água localizado a 400 mm acima do chão da fornalha. O material de alimentação de forma a maior resistência eléctrica e do circuito da fornalha de fundição de fluxo. À medida que as matérias-primas descer em direcção à zona quente no forno, eles começam a amolecer e derreter, reduzindo significativamente a resistência eléctrica . Um trajecto condutor é assim proporcionado entre os eléctrodos, onde o aquecimento por efeito Joule é libertado para atingir as temperaturas e os níveis de energia necessários para efectuar as reacções endotérmicas essenciais.

Consumo de energia

A energia em um forno industrial de fósforo é distribuída entre aquecimento e fusão do material (≈ 40%) e as reacções químicas (Å 45%). perdas de refrigeração (água de arrefecimento), as perdas eléctricas de aquecimento Joule () e as perdas de calor por radiação representam o resto (≈ 15%).

Manutenção e segurança

O tempo de vida de um forno de fósforo correlaciona-se com a durabilidade do seu revestimento de carbono. No entanto, o novo estado do revestimento não necessita de desligar o forno e completamente esvaziá-lo, a fim de monitorar o status do revestimento. Monitorização em vez disso é conseguida através da incorporação de fontes radioactivas nos pontos em que a erosão é conhecida a ocorrência.

Além disso, os termopares especiais são inseridos em várias profundidades nos tijolos de carbono para medir continuamente a temperatura da parede. leituras de temperatura de parede também servir como uma ferramenta de manutenção, alertando o sistema para quaisquer irregularidades. É crucial para monitorizar a posição da linha de desgaste, de modo a evitar o metal quente ou escória de romper o revestimento e causar danos para os operadores, o forno e equipamento nas proximidades.

Além disso, o produto gasoso que sai de um forno compreende principalmente para fora do tetraedro de fósforo (P4) e monóxido de carbono. É ainda precisa de ser purificado de qualquer poeira e é tipicamente enviado para um sistema de purificação de gás electrostática.