Colocação de fibra sob medida - Tailored fiber placement

A colocação de fibra sob medida ( TFP ) é uma técnica de manufatura têxtil baseada no princípio da costura para uma colocação contínua de material fibroso para componentes compostos . O material fibroso é fixado com uma linha de costura superior e inferior em um material de base. Em comparação com outros processos de fabricação de têxteis, o material de fibra pode ser colocado próximo à forma líquida em padrões curvilíneos sobre um material de base para criar peças compostas adaptadas à tensão.

História

A tecnologia TFP foi introduzida no início dos anos 1990 pelo IPF Dresden. No início, as estruturas de reforço costuradas à mão (pré-formas) foram fabricadas inicialmente por um inquérito da indústria sobre peças de plástico reforçado com fibra adaptada à tensão (FRP) com um padrão curvilíneo. Uma adaptação desse método às máquinas de bordar industriais, utilizando os recursos de costura dessas automatizadas, foi implementada em meados dos anos 90. A tecnologia foi chamada de Posicionamento de Fibra Sob Medida, que descreve os recursos de posicionamento de fibra axial variável próximo ao formato líquido. Hoje em dia, a Tailored Fiber Placement já é em várias empresas uma tecnologia têxtil consagrada para a fabricação de pré-formas a seco aplicando máquinas TFP do fabricante TAJIMA.

Princípio da tecnologia

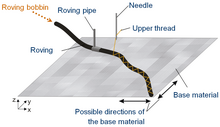

Com base em máquinas de bordar usadas na indústria têxtil de vestuário, as máquinas foram adaptadas para depositar e costurar material de fibra de mecha em um material de base. Podem ser aplicados materiais de mecha, principalmente fibras de carbono comuns, de cerca de 3.000 a 50.000 filamentos. A pré-forma é produzida continuamente pela colocação de uma única mecha. O material de mecha retirado de um carretel é guiado por um tubo que é posicionado na frente da agulha de costura. O tubo de mecha e a estrutura, onde o material de base é fixado, movem-se de forma sincronizada para fazer um ponto em zigue - zague em relação à posição da agulha. O cabeçote de costura equipado com carretel de roving, tubo e agulha pode girar 360 graus arbitrariamente. Durante cada ponto, a linha superior é puxada através do material de base e enrolada em volta do carretel de linha inferior. Assim, é realizado um duplo pesponto. Atualmente, podem ser obtidos até 800 pontos por minuto. O material de base pode ser um têxtil 2D, como tecido ou não tecido, ou um material de folha compatível com a matriz para compósitos termoplásticos. O caminho da costura pode ser desenhado na forma de um padrão com a ajuda de um software de bordado clássico ou, mais recentemente, com o uso de sistemas 2D- CAD . Posteriormente, as informações necessárias das posições dos pontos são adicionadas ao padrão com a ajuda do chamado software de punção e, finalmente, transferidas para a máquina TFP.

A infiltração de pré-formas TFP pode ser feita com técnicas de processamento convencionais, como moldagem por transferência de resina , moldagem por saco a vácuo , prensagem e moldagem em autoclave . No caso de compósitos termoplásticos, o material da matriz e as fibras de reforço podem ser colocados simultaneamente, por exemplo, na forma de filmes ou fibras. O material de base pode então ser uma folha termoplástica que derrete durante o processo de consolidação e se torna parte da matriz. Este tipo é ideal para pré-formas TFP de repuxo profundo .

Vantagens da tecnologia TFP

- • A fabricação em forma de rede reduz os custos e o desperdício de fibras de reforço valiosas, por exemplo, fibras de carbono

- • A deposição automática garante alta precisão e repetibilidade da quantidade e orientação das fibras

- • As máquinas TFP com vários cabeçotes podem ser aplicadas para atingir uma produtividade razoável; cada cabeça está fabricando de forma sincronizada a mesma pré-forma

- • As fibras podem ser orientadas em uma direção arbitrária, a fim de fabricar peças compostas altamente adaptadas à tensão

- • Uma variedade de fibras como carbono , vidro , basalto , aramida , fibras naturais, termoplásticas , cerâmicas e também fios metálicos podem ser aplicadas e combinadas dentro de uma pré-forma

Otimizações usando TFP sobre outras tecnologias de laminado

Otimização um: Reduzir o desperdício de material Um dos principais custos de material de muitas técnicas tradicionais de construção de compostos de fibra de carbono inclui a grande quantidade de desperdício gerado. Em muitos processos manuais de lay-up que usam material tecido de fibra de carbono, os resíduos podem facilmente representar 50% ou mais do peso total de carbono usado. Este desperdício é gerado quando o tecido é inicialmente cortado antes da impregnação com o material da matriz. Resíduos adicionais são gerados após o composto ter curado durante as etapas de pós-processamento, onde a forma é mais refinada. O posicionamento personalizado da fibra é único em sua capacidade de reduzir o desperdício de material e, assim, otimizar o custo do material. Ao controlar o caminho do material de reboque à medida que é costurado na geometria desejada, o material é colocado apenas onde é necessário na pré-forma final. As áreas do tecido que teriam de ser cortadas no design laminado tradicional são simplesmente deixadas sem costura. Este processo reduz o desperdício inicial produzido ao cortar tecidos para modelar e reduz o desperdício pós-processamento devido à capacidade de se conformar a geometrias complexas.

Otimização dois: fibra de carbono híbrida e compostos de fibra de vidro Uma desvantagem adicional dos processos tradicionais de laminado é a incapacidade de mudar rapidamente os materiais volumetricamente para se beneficiar de suas vantagens combinadas. A colocação de fibra sob medida é um método para criar rápida e efetivamente esses compostos multimateriais. Por exemplo, quando uma análise estrutural é realizada em uma peça, pode ser descoberto que a peça requer apenas áreas de rigidez localizada. Nesse caso, a fibra de carbono, com suas propriedades de alta rigidez, pode ser colocada exatamente nas áreas e geometrias da peça que necessita de alta rigidez. Seria ineficiente em termos de custos preencher toda a peça com fibra de carbono altamente rígida, especialmente quando essa rigidez não é exigida em certos locais. Portanto, para reduzir ainda mais o custo, as áreas ao redor da geometria endurecida de fibra de carbono que não requerem alta rigidez podem ser preenchidas com materiais de menor custo, como fibra de vidro ou mesmo fibras de cânhamo. A colocação de fibra personalizada permite que essas transições de materiais ocorram perfeitamente.

Otimização três: alinhamento de fibra ajustável e capacidade de adaptação geométrica Uma das maiores vantagens de usar a colocação de fibra personalizada para otimizar um projeto é a capacidade de controlar com precisão onde cada estopa de fibra de carbono é colocada em um projeto. Isso permite que o projetista de compósitos otimize ainda mais as propriedades dos materiais, reduzindo a necessidade de material adicional. Por exemplo, caminhos de reboque complexos de fibra de carbono podem ser bordados para resistir perfeitamente às cargas aplicadas. Ao alinhar as fibras às suas tensões principais, o suporte mecânico adicional é fornecido sem o uso de material adicional. Outras otimizações podem ocorrer através do reforço seletivo de furos e pontos de perfuração circulares. No projeto laminado tradicional, esses orifícios podem servir como áreas de propagação de rachaduras devido à natureza ortogonal do tecido usado. A colocação de fibra sob medida pode ser usada para reforçar seletivamente em torno desses orifícios com padrões curvilíneos, reduzindo os locais de propagação de trinca iniciais eficazes. Isso pode permitir um material mais fino no local do furo e até mesmo potencialmente a remoção de arruelas de reforço de metal.

Otimização quatro: Espessura localizada ajustável Outra otimização interessante que pode ocorrer ao usar a colocação de fibra personalizada em compostos de fibra de carbono utiliza a espessura ajustável do processo em uma determinada área. No projeto de laminado tradicional, presume-se que os compósitos de fibra de carbono tenham espessura uniforme. No entanto, a colocação de fibra personalizada não tem essa restrição de altura. Em combinação com molduras e acessórios bem projetados, as pré-formas de fibra de carbono podem criar espessuras localizadas em geometrias altamente complicadas e variadas. Na teoria clássica do feixe, o momento de inércia para um feixe retangular pode ser calculado por:

Onde a altura do material (h) mostra ter influência cúbica no momento de inércia quando comparada ao comprimento da base (b). Isso significa que áreas localizadas de altura podem ser criadas com posicionamento de fibra sob medida, o que pode ajudar significativamente a resistir melhor à flexão naquele local. Essa otimização permite a redução do uso de material para atingir as mesmas, se não melhoradas, propriedades do material a granel em comparação com outros processos compostos. A ZSK oferece máquinas que podem depositar fibras de até 8 mm de espessura. Isso dá em média cerca de 8 camadas de mecha de fibra de carbono de 50 K. Esta espessura pode ser uniforme em toda a superfície da peça pré-formada ou pode ser colocada seletivamente em áreas estruturais importantes para suporte mecânico de consciência de material adicional.

Otimização cinco: Materiais fibrosos aglomerados Uma das desvantagens da fabricação de laminado composto tradicional pode ser os longos tempos de ciclo necessários para curar adequadamente uma resina termofixa. Novos materiais, chamados de fibras mescladas, foram criados para diminuir o tempo de processamento. Em fibras misturadas, uma estopa de fibra de carbono tem materiais de matriz termoplástica adicionais adicionados diretamente em sua estrutura de fibra. Esses materiais mesclados podem ser costurados da mesma maneira que outros materiais compostos de colocação de fibra sob medida. No entanto, essas pré-formas podem ser termocicladas rapidamente em uma prensa aquecida para reduzir rapidamente o tempo de processamento do ciclo. Os materiais compostos termofixos tradicionais usando moldagem por transferência de resina podem exigir entre 30 minutos a 40 horas para endurecer e curar adequadamente uma única peça. A colocação de fibra sob medida de materiais misturados permite a colocação tanto da fibra de reforço quanto do material de matriz na mesma pré-forma. Conforme a pré-forma é aquecida, a matriz líquida é distribuída diretamente na fibra de carbono, permitindo o umedecimento adequado. A colocação de fibra sob medida de fibras mescladas elimina a necessidade de resinas adicionais e pode reduzir significativamente o custo de materiais. Além disso, a fibra desejada para a fração de volume é criada durante a etapa de mistura, aumentando a uniformidade do material composto de lote para lote. Finalmente, esses compostos de fibra combinados são um passo em direção a um composto de fibra de carbono mais sustentável devido à sua capacidade de ser fundido novamente em novas formas no final de seu ciclo de vida.

Otimização seis: versatilidade da máquina sem reequipamento Outra otimização de processo significativa que ocorre com a colocação de fibra sob medida quando comparada com outros processos compostos, é a capacidade da máquina de produção de mudar rapidamente sua produção de um projeto para um projeto completamente diferente sem qualquer reequipamento adicional do máquina. Isso pode permitir que a mesma máquina seja transferida perfeitamente da produção de peças automotivas no turno da manhã para o equipamento esportivo no turno da tarde. Além disso, a colocação de fibra personalizada pode permitir que a mesma máquina produza um projeto de protótipo por vez para investigar um processo e solucioná-lo sem desperdiçar material em excesso, para criar uma execução de produção completa simultaneamente. Essa prototipagem rápida para capacidade de produção, em combinação com a capacidade de uma máquina de operar muitos tipos e geometrias diferentes de peças em rápida sucessão, permite que projetos mais versáteis sejam executados na mesma máquina. Isso reduz o custo de configuração de uma nova máquina cada vez que um novo design é gerado. Em conclusão, os seis métodos de otimização para compósitos de fibra de carbono brevemente apresentados mostram algumas das vantagens da colocação de fibra sob medida em relação aos processos de compósitos tradicionais. Espera-se que a combinação desses métodos de otimização, em conjunto com uma tendência de redução dos custos dos materiais de fibra de carbono, permitirá que uma nova classe de materiais onipresentes e altamente projetados melhore ainda mais os casos de uso do consumidor, como a eficiência do combustível.

Aplicações para peças estruturais

A tecnologia TFP permite a fabricação de pré-formas sob medida para componentes compostos ou reforços específicos. As aplicações variam de peças leves altamente aceleradas para robôs industriais ou lâminas para compressores até peças de aeronaves CFRP , por exemplo , viga I para helicópteros NH-90 , estruturas automotivas e peças de bicicletas.

TFP para ferramentas e componentes de autoaquecimento

O uso da mecha de carbono como elemento de aquecimento elétrico oferece a possibilidade de fabricar estruturas compostas com camadas de aquecimento embutidas. Devido à alta flexibilidade no projeto do padrão de aquecimento, uma distribuição geral de calor quase igual pode ser alcançada. Em termos de aplicações, essa tecnologia incorporada em moldes de compósitos sólidos é muito benéfica para a consolidação de resina e ativação de aglutinante em processos fora de autoclave. Os moldes de compósitos apresentam propriedades de expansão de calor semelhantes às das peças de compósitos manufaturados. A menor massa térmica das ferramentas compostas em comparação com os moldes de metal comuns ajuda a encurtar o ciclo de fabricação de peças de FRP e diminuir a necessidade de energia para o processo de produção. Além disso, os elementos de aquecimento TFP podem ser aplicados em estruturas de asa CFRP de aviões ou pás de moinhos de vento para tarefas de anti e degelo. A estrutura TFP embutida em bolsas de aquecimento elastoméricas pode ser aplicada a processos de fabricação ou reparo de peças compostas.