Corte em cubos de wafer - Wafer dicing

No contexto da fabricação de circuitos integrados , o wafer em cubos é o processo pelo qual a matriz é separada de um wafer de semicondutor após o processamento do wafer. O processo de corte em dados pode envolver riscar e quebrar, serra mecânica (normalmente com uma máquina chamada serra de corte ) ou corte a laser . Todos os métodos são normalmente automatizados para garantir precisão e exatidão. Após o processo de corte em cubos, os chips de silício individuais são encapsulados em portadores de chip que são então adequados para uso na construção de dispositivos eletrônicos , como computadores , etc.

Durante o corte em cubos, os wafers são normalmente montados em fita adesiva que possui um suporte adesivo que segura o wafer em uma estrutura de chapa fina. A fita de corte tem propriedades diferentes dependendo da aplicação de corte. Fitas curáveis por UV são usadas para tamanhos menores e fitas não UV para cortes maiores. Uma vez que um wafer foi cortada em cubos, as peças deixadas na fita para corte são referidos como morrer , dados ou morre . Cada um será embalado em um pacote adequado ou colocado diretamente em um substrato de placa de circuito impresso como um "molde vazio". As áreas que foram cortadas, chamadas de ruas , têm normalmente cerca de 75 micrômetros (0,003 polegada) de largura. Uma vez que o wafer tenha sido cortado, a matriz permanecerá na fita de corte até que seja extraída por um equipamento de manuseio de matrizes, como um aglutinador ou classificador de matrizes , posteriormente no processo de montagem dos componentes eletrônicos.

O tamanho da matriz deixada na fita pode variar de 35 mm (muito grande) a 0,1 mm quadrado (muito pequeno). A matriz criada pode ter qualquer forma gerada por linhas retas, mas elas são tipicamente retangulares ou quadradas. Em alguns casos, eles podem ter outras formas, dependendo do método de individualização usado. Um cortador a laser de corte completo tem a capacidade de cortar e separar em uma variedade de formas.

Os materiais cortados em cubos incluem vidro , alumina , silício, arsenieto de gálio (GaAs), silício em safira (SoS), cerâmica e semicondutores compostos delicados.

Dados furtivos

O corte em cubos de bolachas de silício também pode ser executado por uma técnica baseada em laser, o chamado processo de corte furtivo. Ele funciona como um processo de dois estágios no qual as regiões de defeito são introduzidas primeiro no wafer por meio da varredura do feixe ao longo das linhas de corte pretendidas e, em segundo lugar, uma membrana transportadora subjacente é expandida para induzir a fratura.

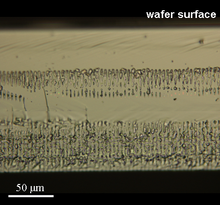

A primeira etapa opera com um laser Nd: YAG pulsado , cujo comprimento de onda (1064 nm) é bem adaptado ao gap eletrônico de silício (1,11 eV ou 1117 nm), de modo que a absorção máxima pode ser bem ajustada por focagem óptica . As regiões de defeito de cerca de 10 µm de largura são inscritas por múltiplas varreduras do laser ao longo das faixas de dados pretendidas, onde o feixe é focado em diferentes profundidades do wafer. A figura exibe uma micrografia óptica de um plano de clivagem de um chip separado de 150 µm de espessura que foi submetido a quatro varreduras a laser, compare. Os defeitos superiores são os mais bem resolvidos e percebe-se que um único pulso de laser causa uma região de cristal defeituosa que se assemelha ao formato da chama de uma vela. Esta forma é causada pela rápida fusão e solidificação da região irradiada no foco do feixe de laser, em que a temperatura de apenas alguns ^ m 3 pequenos volumes de repente sobe para cerca de 1000 K dentro de nanosegundos e desce até à temperatura ambiente novamente. O laser é tipicamente pulsado por uma frequência de cerca de 100 kHz, enquanto o wafer é movido com uma velocidade de cerca de 1 m / s. Uma região defeituosa de cerca de 10 µm de largura é finalmente inscrita na bolacha, ao longo da qual ocorre a fratura preferencial sob carga mecânica . A fratura é realizada na segunda etapa e opera pela expansão radial da membrana transportadora à qual o wafer está fixado. A clivagem inicia na parte inferior e avança para a superfície, a partir da qual se entende que uma alta densidade de distorção deve ser introduzida na parte inferior.

É a vantagem do processo de corte furtivo que não requer um líquido de resfriamento . Métodos de corte a seco inevitavelmente devem ser aplicados para a preparação de certos sistemas microeletromecânicos ( MEMS ), em particular, quando estes se destinam a aplicações bioeletrônicas . Além disso, o corte furtivo dificilmente gera detritos e permite uma melhor exploração da superfície do wafer devido à menor perda de kerf em comparação com a serra de wafer. A retificação do wafer pode ser realizada após esta etapa, para reduzir a espessura do molde.

Dados antes de moer

O DBG ou processo de "dados antes de moer" é uma maneira de separar as matrizes sem cortar. A separação ocorre durante a etapa de afinamento do wafer. As bolachas são inicialmente cortadas em cubos usando um cortador de meio corte até uma profundidade abaixo da espessura alvo final. Em seguida, o wafer é afinado até a espessura desejada enquanto é montado em um filme adesivo especial e, em seguida, montado em uma fita adesiva para segurar as matrizes no lugar até que estejam prontas para a etapa de embalagem. O benefício para o processo DBG é maior resistência da matriz. Alternativamente, pode-se usar corte de plasma, que substitui a serra de dicer com ataque de plasma DRIE .

O processo DBG requer uma fita de retificação posterior que tenha os seguintes atributos, 1) forte força adesiva (evita a infiltração do fluido de moagem e poeira da matriz durante a retificação), 2) absorção e / ou alívio da tensão de compressão e cisalhamento durante a retificação, 3) suprime rachaduras devido ao contato entre as matrizes, 4) força adesiva que pode ser bastante reduzida por meio da irradiação UV.