Concreto - Concrete

O concreto é um material compósito composto por agregados finos e grossos unidos por um cimento fluido (pasta de cimento) que endurece (cura) com o tempo. O concreto é considerado a segunda substância mais usada no mundo depois da água e um dos materiais de construção mais usados. Seu uso em todo o mundo, tonelada por tonelada, é o dobro do aço, madeira, plástico e alumínio combinados. Globalmente, a indústria de concreto usinado, o maior segmento do mercado de concreto, deve exceder US $ 600 bilhões em receitas até 2025. Esse uso generalizado resulta em uma série de impactos ambientais . Mais notavelmente, o processo de produção de cimento produz grandes volumes de emissões de gases de efeito estufa , levando a 8% líquido das emissões globais. Outras preocupações ambientais incluem a mineração ilegal de areia generalizada , impactos no meio ambiente, como aumento do escoamento superficial ou efeito de ilha de calor urbana e potenciais implicações para a saúde pública de ingredientes tóxicos. Pesquisa e desenvolvimento significativos estão sendo feitos para tentar reduzir as emissões ou tornar o concreto uma fonte de sequestro de carbono e aumentar o conteúdo de matérias-primas recicladas e secundárias na mistura para alcançar uma economia circular. O concreto deverá ser um material chave para estruturas resilientes a desastres climáticos, bem como uma solução para mitigar a poluição de outras indústrias, capturando resíduos como cinzas volantes de carvão ou rejeitos e resíduos de bauxita .

Quando o agregado é misturado com cimento Portland seco e água , a mistura forma uma pasta fluida que é facilmente derramada e moldada em forma. O cimento reage com a água e outros ingredientes para formar uma matriz dura que une os materiais em um material durável semelhante a uma pedra que tem muitos usos. Freqüentemente, aditivos (como pozolanas ou superplastificantes ) são incluídos na mistura para melhorar as propriedades físicas da mistura úmida ou do material acabado. A maior parte do concreto é derramado com materiais de reforço (como vergalhões ) embutidos para fornecer resistência à tração , produzindo concreto armado .

No passado, ligantes de cimento à base de cal , como massa de cal, eram frequentemente usados, mas às vezes com outros cimentos hidráulicos (resistentes à água), como cimento de aluminato de cálcio ou com cimento Portland para formar concreto de cimento Portland (nomeado por sua semelhança visual com Pedra de Portland ). Muitos outros tipos de concreto não cimentício existem com outros métodos de ligação de agregados, incluindo concreto asfáltico com um ligante de betume , que é freqüentemente usado para superfícies de estradas , e concretos de polímero que usam polímeros como ligante. O concreto é diferente da argamassa . Enquanto o concreto é um material de construção, a argamassa é um agente de ligação que normalmente mantém tijolos , telhas e outras unidades de alvenaria juntas.

Etimologia

A palavra concreto vem da palavra latina " concretus " (que significa compacto ou condensado), o particípio passivo perfeito de " concrescere ", de " con -" (juntos) e " crescere " (crescer).

História

Tempos antigos

O concreto maia nas ruínas de Uxmal é citado em Incidents of Travel in the Yucatán, de John L. Stephens . “O telhado é plano e foi forrado com cimento”. "Os pisos eram de cimento, em alguns lugares duros, mas, pela longa exposição, quebrados e agora desmoronando sob os pés." "Mas toda a parede era sólida e consistia em grandes pedras embutidas em argamassa, quase tão duras quanto rocha."

A produção em pequena escala de materiais semelhantes ao concreto foi iniciada pelos comerciantes nabateus que ocuparam e controlaram uma série de oásis e desenvolveram um pequeno império nas regiões do sul da Síria e norte da Jordânia a partir do século 4 aC. Eles descobriram as vantagens da cal hidráulica , com algumas propriedades autocimentantes, por volta de 700 aC. Eles construíram fornos para fornecer argamassa para a construção de casas de alvenaria de entulho , pisos de concreto e cisternas subterrâneas impermeáveis . Eles mantiveram as cisternas em segredo, pois permitiram que os nabateus prosperassem no deserto. Algumas dessas estruturas sobrevivem até hoje.

Era clássica

Nas eras egípcias antigas e romanas posteriores , os construtores descobriram que a adição de cinzas vulcânicas à mistura permitia que ela se fixasse na água.

Pisos de concreto foram encontrados no palácio real de Tiryns , na Grécia, que data de aproximadamente 1400–1200 aC. Argamassas de cal foram usadas na Grécia, Creta e Chipre em 800 aC. O Aqueduto Assírio Jerwan (688 aC) utilizava concreto impermeável . O concreto foi usado para construção em muitas estruturas antigas.

Os romanos usaram o concreto extensivamente de 300 aC a 476 dC. Durante o Império Romano, o concreto romano (ou opus caementicium ) era feito de cal viva , pozolana e um agregado de pedra-pomes . Seu uso difundido em muitas estruturas romanas , um evento chave na história da arquitetura denominada revolução arquitetônica romana , libertou a construção romana das restrições de materiais de pedra e tijolo. Permitiu novos designs revolucionários em termos de complexidade estrutural e dimensão. O Coliseu de Roma foi construído em grande parte de concreto, e a cúpula de concreto do Panteão é a maior cúpula de concreto não reforçado do mundo.

O concreto, como os romanos o conheciam, era um material novo e revolucionário. Colocado em forma de arcos , abóbadas e cúpulas , rapidamente endureceu em uma massa rígida, livre de muitos dos impulsos internos e tensões que incomodavam os construtores de estruturas semelhantes em pedra ou tijolo.

Testes modernos mostram que o opus caementicium tinha tanta resistência à compressão quanto o concreto moderno de cimento Portland (ca. 200 kg / cm 2 [20 MPa; 2.800 psi]). No entanto, devido à ausência de reforço, sua resistência à tração era muito menor do que o concreto armado moderno , e seu modo de aplicação também diferia:

O concreto estrutural moderno difere do concreto romano em dois detalhes importantes. Em primeiro lugar, sua consistência de mistura é fluida e homogênea, permitindo que seja derramado em formas, em vez de exigir camadas manuais juntamente com a colocação de agregado, que, na prática romana, geralmente consistia em entulho . Em segundo lugar, o aço de reforço integral dá aos modernos conjuntos de concreto grande resistência à tração, ao passo que o concreto romano só poderia depender da resistência da ligação do concreto para resistir à tração.

A durabilidade de longo prazo das estruturas de concreto romanas foi encontrada devido ao uso de rocha piroclástica (vulcânica) e cinzas, por meio da qual a cristalização de estratlingita (um aluminossilicato hidratado de cálcio complexo e específico) e a coalescência deste e de um cálcio semelhante - Os ligantes de cimentação de alumínio-silicato-hidrato ajudaram a dar ao concreto um maior grau de resistência à fratura, mesmo em ambientes sismicamente ativos. O concreto romano é significativamente mais resistente à erosão pela água do mar do que o concreto moderno; ela usava materiais piroclásticos que reagem com a água do mar para formar cristais de Al- tobermorite ao longo do tempo.

O uso generalizado de concreto em muitas estruturas romanas garantiu que muitas sobrevivessem até os dias atuais. As Termas de Caracalla, em Roma, são apenas um exemplo. Muitos aquedutos e pontes romanas , como a magnífica Pont du Gard no sul da França, têm revestimento de alvenaria em um núcleo de concreto, assim como a cúpula do Panteão .

Após o colapso do Império Romano, o uso de concreto tornou-se raro até que a tecnologia foi redesenhada em meados do século XVIII. Em todo o mundo, o concreto superou o aço na tonelagem de material usado.

Meia idade

Após o Império Romano, o uso de cal queimada e pozolana foi bastante reduzido. Baixas temperaturas do forno na queima de cal, falta de pozolana e má mistura contribuíram para um declínio na qualidade do concreto e da argamassa. A partir do século 11, o aumento do uso de pedra na construção de igrejas e castelos levou a um aumento da demanda por argamassa. A qualidade começou a melhorar no século 12 por meio de uma melhor moagem e peneiramento. As argamassas de cal e os concretos medievais não eram hidráulicos e eram usados para a ligação de alvenaria, "coração" (ligação de núcleos de entulho de alvenaria ) e fundações. Bartholomaeus Anglicus em seu De proprietatibus rerum (1240) descreve a fabricação de argamassa. Em uma tradução inglesa de 1397, lê-se "lyme ... é um brent de pedra; por meio dele com sonda e sement de água é feito". A partir do século XIV, a qualidade da argamassa foi novamente excelente, mas somente a partir do século XVII a pozolana foi comumente adicionada.

O Canal du Midi foi construído com concreto em 1670.

Era industrial

Talvez o maior avanço no uso moderno de concreto tenha sido a Torre Smeaton , construída pelo engenheiro britânico John Smeaton em Devon, Inglaterra, entre 1756 e 1759. Este terceiro Farol de Eddystone foi pioneiro no uso de cal hidráulica em concreto, usando seixos e tijolos em pó como agregar.

Um método para a produção de cimento Portland foi desenvolvido na Inglaterra e patenteado por Joseph Aspdin em 1824. Aspdin escolheu o nome por sua semelhança com a pedra Portland , que foi extraída na Ilha de Portland em Dorset , Inglaterra. Seu filho William continuou desenvolvendo na década de 1840, ganhando-lhe o reconhecimento pelo desenvolvimento do cimento Portland "moderno".

O concreto armado foi inventado em 1849 por Joseph Monier . e a primeira casa de concreto armado foi construída por François Coignet em 1853. A primeira ponte de concreto armado foi projetada e construída por Joseph Monier em 1875.

Composição

O concreto é um material composto artificial, que compreende uma matriz de aglutinante de cimento (geralmente pasta de cimento Portland ou asfalto ) e uma fase dispersa ou "enchimento" de agregado (normalmente um material rochoso, pedras soltas e areia). O aglutinante "cola" o material de enchimento para formar um conglomerado sintético. Muitos tipos de concreto estão disponíveis, determinados pelas formulações de ligantes e os tipos de agregados usados para se adequar à aplicação do material de engenharia. Essas variáveis determinam a resistência e a densidade, bem como a resistência química e térmica do produto acabado.

Os agregados consistem em grandes pedaços de material em uma mistura de concreto, geralmente um cascalho grosso ou rochas trituradas, como calcário ou granito , junto com materiais mais finos, como areia .

A pasta de cimento, mais comumente feita de cimento Portland, é o tipo mais comum de aglutinante de concreto. Para ligantes cimentícios, a água é misturada com o pó de cimento seco e agregado, que produz uma pasta semilíquida (pasta) que pode ser moldada, normalmente vertendo-a em uma forma. O concreto se solidifica e endurece por meio de um processo químico denominado hidratação . A água reage com o cimento, que une os outros componentes, criando um material robusto semelhante a uma pedra. Outros materiais cimentícios, como cinzas volantes e cimento de escória , às vezes são adicionados - pré-misturados com o cimento ou diretamente como um componente de concreto - e se tornam uma parte do aglutinante para o agregado. As cinzas volantes e a escória podem melhorar algumas propriedades do concreto, como propriedades frescas e durabilidade. Alternativamente, outros materiais também podem ser usados como ligante de concreto: o substituto mais comum é o asfalto , que é usado como ligante no concreto asfáltico .

Misturas são adicionadas para modificar a taxa de cura ou as propriedades do material. Os aditivos minerais usam materiais reciclados como ingredientes de concreto. Materiais conspícuos incluem cinzas volantes , um subproduto de usinas elétricas movidas a carvão ; escória de alto forno granulada moída , um subproduto da siderurgia ; e sílica ativa , um subproduto dos fornos elétricos industriais a arco .

As estruturas que empregam concreto de cimento Portland costumam incluir reforço de aço, pois esse tipo de concreto pode ser formulado com alta resistência à compressão , mas sempre apresenta menor resistência à tração . Portanto, geralmente é reforçado com materiais resistentes à tração, normalmente vergalhões de aço .

O projeto da mistura depende do tipo de estrutura que está sendo construída, como o concreto é misturado e entregue e como é colocado para formar a estrutura.

Cimento

O cimento Portland é o tipo mais comum de cimento de uso geral. É um ingrediente básico de concreto, argamassa e muitos rebocos . O operário britânico de alvenaria Joseph Aspdin patenteou o cimento Portland em 1824. Foi nomeado devido à semelhança de sua cor com o calcário Portland , extraído da ilha inglesa de Portland e usado extensivamente na arquitetura de Londres. É constituído por uma mistura de silicatos de cálcio ( alite , belite ), aluminatos e ferrites - compostos que combinam cálcio, silício, alumínio e ferro em formas que irão reagir com a água. O cimento Portland e materiais semelhantes são feitos aquecendo o calcário (uma fonte de cálcio) com argila ou xisto (uma fonte de silício, alumínio e ferro) e triturando este produto (chamado clínquer ) com uma fonte de sulfato (mais comumente gesso ).

Nos modernos fornos de cimento , muitos recursos avançados são usados para reduzir o consumo de combustível por tonelada de clínquer produzida. Os fornos de cimento são instalações industriais extremamente grandes, complexas e inerentemente empoeiradas, e têm emissões que devem ser controladas. Dos vários ingredientes usados para produzir uma determinada quantidade de concreto, o cimento é o mais caro energeticamente. Mesmo fornos complexos e eficientes requerem 3,3 a 3,6 gigajoules de energia para produzir uma tonelada de clínquer e depois transformá-la em cimento . Muitos fornos podem ser abastecidos com resíduos difíceis de descartar, sendo os pneus usados mais comuns. As temperaturas extremamente altas e longos períodos de tempo nessas temperaturas permitem que os fornos de cimento queimem de forma eficiente e completa até mesmo combustíveis difíceis de usar.

Água

A combinação da água com um material cimentício forma uma pasta de cimento pelo processo de hidratação. A pasta de cimento cola o agregado, preenche os vazios dentro dele e faz com que flua mais livremente.

Conforme declarado pela lei de Abrams , uma relação água-cimento mais baixa produz um concreto mais resistente e durável , enquanto mais água resulta em um concreto de fluxo mais livre com maior abatimento . Água impura usada para fazer concreto pode causar problemas durante o assentamento ou causar falha prematura da estrutura.

O cimento Portland consiste em cinco compostos principais de silicatos de cálcio e alumninatos que variam de 5 a 50% em peso, que passam por hidratação para contribuir para a resistência do material final. Assim, a hidratação do cimento envolve muitas reações, muitas vezes ocorrendo ao mesmo tempo. À medida que as reações prosseguem, os produtos do processo de hidratação do cimento unem gradualmente as partículas individuais de areia e cascalho e outros componentes do concreto para formar uma massa sólida.

Hidratação de silicato tricálcico

- Notação química do cimento : C 3 S + H → CSH + CH + calor

- Notação padrão: Ca 3 SiO 5 + H 2 O → (CaO) · (SiO 2 ) · (H 2 O) (gel) + Ca (OH) 2

- Equilibrado: 2Ca 3 SiO 5 + 7H 2 O → 3 (CaO) · 2 (SiO 2 ) · 4 (H 2 O) (gel) + 3Ca (OH) 2 (aproximadamente; as razões exatas de CaO, SiO 2 e H 2 O em CSH pode variar)

Devido à natureza das ligações químicas criadas nessas reações e às características finais das partículas formadas, o processo de hidratação do cimento é considerado irreversível, o que torna os métodos de reciclagem do cimento proibitivos.

Agregados

Os agregados finos e grosseiros constituem a maior parte de uma mistura de concreto. Areia , cascalho natural e brita são usados principalmente para esse propósito. Agregados reciclados (de construção, demolição e resíduos de escavação) são cada vez mais usados como substitutos parciais de agregados naturais, enquanto uma série de agregados manufaturados, incluindo escória de alto-forno resfriada a ar e cinzas também são permitidos.

A distribuição do tamanho do agregado determina quanto aglutinante é necessário. O agregado com uma distribuição de tamanho muito uniforme tem as maiores lacunas, enquanto a adição de agregados com partículas menores tende a preencher essas lacunas. O aglutinante deve preencher as lacunas entre o agregado, bem como colar as superfícies do agregado, e é normalmente o componente mais caro. Assim, a variação nos tamanhos do agregado reduz o custo do concreto. O agregado é quase sempre mais resistente do que o aglutinante, portanto, seu uso não afeta negativamente a resistência do concreto.

A redistribuição de agregados após a compactação geralmente cria não homogeneidade devido à influência da vibração. Isso pode levar a gradientes de força.

Pedras decorativas, como quartzito , pequenas pedras de rio ou vidro triturado, às vezes são adicionadas à superfície do concreto para um acabamento decorativo de "agregado exposto", popular entre os paisagistas.

Misturas

As misturas são materiais na forma de pó ou fluidos que são adicionados ao concreto para dar a ele certas características não obtidas com as misturas de concreto simples. As misturas são definidas como adições "feitas à medida que a mistura de concreto está sendo preparada". As misturas mais comuns são retardadores e aceleradores. Em uso normal, as dosagens de mistura são inferiores a 5% em massa de cimento e são adicionadas ao concreto no momento da dosagem / mistura. (Ver § Produção abaixo.) Os tipos comuns de aditivos são os seguintes:

- Os aceleradores aceleram a hidratação (endurecimento) do concreto. Os materiais típicos usados são cloreto de cálcio , nitrato de cálcio e nitrato de sódio . No entanto, o uso de cloretos pode causar corrosão nas armaduras de aço e é proibido em alguns países, de modo que os nitratos podem ser favorecidos, embora sejam menos eficazes do que o sal de cloreto. As misturas de aceleração são especialmente úteis para modificar as propriedades do concreto em climas frios.

- Os agentes incorporadores de ar adicionam e arrastam pequenas bolhas de ar no concreto, o que reduz os danos durante os ciclos de congelamento e descongelamento , aumentando a durabilidade . No entanto, o ar arrastado acarreta uma compensação com a resistência, pois cada 1% de ar pode diminuir a resistência à compressão em 5%. Se muito ar ficar preso no concreto como resultado do processo de mistura, antiespumantes podem ser usados para estimular a bolha de ar a se aglomerar, subir à superfície do concreto úmido e então se dispersar.

- Os agentes de ligação são usados para criar uma ligação entre o concreto antigo e o novo (normalmente um tipo de polímero) com ampla tolerância à temperatura e resistência à corrosão.

- Inibidores de corrosão são usados para minimizar a corrosão de aço e barras de aço no concreto.

- As misturas cristalinas são tipicamente adicionadas durante a dosagem do concreto para diminuir a permeabilidade. A reação ocorre quando exposta a água e partículas de cimento não hidratadas para formar cristais insolúveis em forma de agulha, que preenchem poros capilares e microfissuras no concreto para bloquear os caminhos de água e contaminantes veiculados pela água. O concreto com mistura cristalina pode esperar se auto-selar, já que a exposição constante à água iniciará a cristalização continuamente para garantir a proteção permanente à prova d'água.

- Os pigmentos podem ser usados para mudar a cor do concreto, por questões estéticas.

- Os plastificantes aumentam a trabalhabilidade do plástico, ou concreto "fresco", permitindo que ele seja colocado com mais facilidade e menor esforço de consolidação. Um plastificante típico é o lignossulfonato. Plastificantes podem ser usados para reduzir o teor de água de um concreto, mantendo a trabalhabilidade e, às vezes, são chamados de redutores de água devido a esse uso. Esse tratamento melhora suas características de resistência e durabilidade.

- Os superplastificantes (também chamados de redutores de água de alto alcance) são uma classe de plastificantes que têm menos efeitos deletérios e podem ser usados para aumentar a trabalhabilidade mais do que é prático com plastificantes tradicionais. Superplastificantes são usados para aumentar a resistência à compressão. Aumenta a trabalhabilidade do concreto e diminui a necessidade de conteúdo de água em 15-30%. Os superplastificantes levam a efeitos retardadores.

- Os auxiliares de bombeamento melhoram a bombeabilidade, engrossam a pasta e reduzem a separação e o sangramento.

- Os retardadores retardam a hidratação do concreto e são usados em derramamentos grandes ou difíceis, onde o endurecimento parcial é indesejável antes da conclusão do derramamento. Os retardadores de poliol típicos são açúcar , sacarose , gluconato de sódio , glicose , ácido cítrico e ácido tartárico .

Aditivos minerais e cimentos misturados

| Propriedade | Cimento Portland |

Cinza volante siliciosa |

Cinza volante calcária |

Escória de cimento |

Sílica ativa |

|

|---|---|---|---|---|---|---|

| SiO 2 | 21,9 | 52 | 35 | 35 | 85-97 | |

| Al 2 O 3 | 6,9 | 23 | 18 | 12 | - | |

| Fe 2 O 3 | 3 | 11 | 6 | 1 | - | |

| CaO | 63 | 5 | 21 | 40 | <1 | |

| MgO | 2,5 | - | - | - | - | |

| SO 3 | 1,7 | - | - | - | - | |

| Superficial específica (m 2 / kg) | 370 | 420 | 420 | 400 | 15.000 - 30.000 |

|

| Gravidade Específica | 3,15 | 2,38 | 2,65 | 2,94 | 2,22 | |

| Propósito geral | Fichário primário | Substituição de cimento | Substituição de cimento | Substituição de cimento | Intensificador de propriedade | |

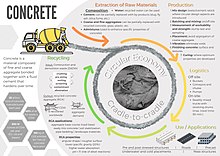

Materiais inorgânicos que possuem propriedades pozolânicas ou hidráulicas latentes, esses materiais de granulação muito fina são adicionados à mistura de concreto para melhorar as propriedades do concreto (adições minerais), ou em substituição ao cimento Portland (cimentos misturados). Produtos que incorporam calcário, cinza volante, escória de alto forno e outros materiais úteis com propriedades pozolânicas na mistura estão sendo testados e usados. Esses desenvolvimentos têm cada vez mais relevância para minimizar os impactos causados pelo uso do cimento, notório por ser um dos maiores produtores (cerca de 5 a 10%) das emissões globais de gases de efeito estufa. A utilização de materiais alternativos também é capaz de baratear custos, melhorar as propriedades do concreto e reciclar resíduos, sendo este último relevante para os aspectos da Economia Circular da construção civil, cuja demanda é cada vez maior com impactos cada vez maiores na extração de matéria-prima, geração de resíduos e aterro. práticas.

- Cinza volante : Um subproduto de usinas de geração elétrica a carvão , é usado para substituir parcialmente o cimento Portland (em até 60% em massa). As propriedades das cinzas volantes dependem do tipo de carvão queimado. Em geral, a cinza volante siliciosa é pozolânica, enquanto a cinza volante calcária tem propriedades hidráulicas latentes.

- Escória de alto forno granulada moída (GGBFS ou GGBS): Um subproduto da produção de aço é usado para substituir parcialmente o cimento Portland (em até 80% em massa). Possui propriedades hidráulicas latentes.

- Sílica ativa : Subproduto da produção de silício e ligas de ferrossilício . A sílica ativa é semelhante à cinza volante, mas tem um tamanho de partícula 100 vezes menor. Isso resulta em uma relação superfície-volume mais alta e uma reação pozolânica muito mais rápida. A sílica ativa é usada para aumentar a resistência e a durabilidade do concreto, mas geralmente requer o uso de superplastificantes para a trabalhabilidade.

- Metacaulim de alta reatividade (HRM): O metacaulim produz concreto com resistência e durabilidade semelhantes ao concreto feito com sílica ativa. Enquanto a sílica ativa é geralmente cinza escuro ou preto, o metacaulim de alta reatividade é geralmente branco brilhante, tornando-o a escolha preferida para concreto arquitetônico onde a aparência é importante.

- Nanofibras de carbono podem ser adicionadas ao concreto para aumentar a resistência à compressão e obter um módulo de Young mais alto , e também para melhorar as propriedades elétricas necessárias para o monitoramento de deformação, avaliação de danos e monitoramento de autossuficiência do concreto. A fibra de carbono tem muitas vantagens em termos de propriedades mecânicas e elétricas (por exemplo, maior resistência) e comportamento de automonitoramento devido à alta resistência à tração e alta condutividade.

- Produtos de carbono foram adicionados para tornar o concreto eletricamente condutor, para fins de degelo.

Produção

A produção de concreto é o processo de mistura de vários ingredientes - água, agregado, cimento e quaisquer aditivos - para produzir concreto. A produção de concreto é sensível ao tempo. Uma vez que os ingredientes são misturados, os trabalhadores devem colocar o concreto no lugar antes que ele endureça. No uso moderno, a maior parte da produção de concreto ocorre em um grande tipo de instalação industrial chamada planta de concreto , ou geralmente uma planta de lote.

No uso geral, as plantas de concreto vêm em dois tipos principais, plantas de mistura pronta e plantas de mistura central. Uma planta de mistura pronta mistura todos os ingredientes, exceto água, enquanto uma planta de mistura central mistura todos os ingredientes, incluindo água. Uma central de mistura oferece um controle mais preciso da qualidade do concreto por meio de melhores medições da quantidade de água adicionada, mas deve ser colocada mais próxima da obra onde será aplicado o concreto, uma vez que a hidratação começa na própria planta.

Uma planta de concreto consiste em grandes funis de armazenamento para vários ingredientes reativos como cimento, armazenamento de ingredientes a granel como agregado e água, mecanismos para a adição de vários aditivos e emendas, maquinário para pesar, mover e misturar com precisão alguns ou todos esses ingredientes, e instalações para dispensar a mistura de concreto, geralmente para um caminhão betoneira .

O concreto moderno é geralmente preparado como um fluido viscoso, de modo que pode ser derramado em formas, que são recipientes erguidos no campo para dar ao concreto a forma desejada. A cofragem de concreto pode ser preparada de várias maneiras, como a conformação deslizante e a construção em chapa de aço . Alternativamente, o concreto pode ser misturado em formas mais secas e não fluidas e usado em configurações de fábrica para fabricar produtos de concreto pré-moldado .

Uma ampla variedade de equipamentos é usada para o processamento de concreto, desde ferramentas manuais até máquinas industriais pesadas. Qualquer que seja o equipamento usado pelos construtores, o objetivo é produzir o material de construção desejado; os ingredientes devem ser adequadamente misturados, colocados, moldados e retidos dentro dos limites de tempo. Qualquer interrupção no lançamento do concreto pode fazer com que o material inicialmente colocado comece a endurecer antes que o próximo lote seja adicionado ao topo. Isso cria um plano horizontal de fraqueza denominado junta fria entre os dois lotes. Uma vez que a mistura esteja onde deveria estar, o processo de cura deve ser controlado para garantir que o concreto atinja os atributos desejados. Durante a preparação do concreto, vários detalhes técnicos podem afetar a qualidade e a natureza do produto.

Mix de design

As proporções da mistura do projeto são decididas por um engenheiro após analisar as propriedades dos ingredientes específicos que estão sendo usados. Em vez de usar uma 'mistura nominal' de 1 parte de cimento, 2 partes de areia e 4 partes de agregado (o segundo exemplo acima), um engenheiro civil projetará de forma personalizada uma mistura de concreto para atender exatamente aos requisitos do local e das condições, definir proporções de material e, muitas vezes, projetar um pacote de mistura para ajustar as propriedades ou aumentar o envelope de desempenho da mistura. O concreto projetado pode ter especificações muito amplas que não podem ser atendidas com misturas nominais mais básicas, mas o envolvimento do engenheiro geralmente aumenta o custo da mistura de concreto.

As misturas de concreto são principalmente divididas em mistura nominal, mistura padrão e mistura de design.

As relações nominais de mistura são dadas em volume de . As misturas nominais são uma maneira simples e rápida de se ter uma ideia básica das propriedades do concreto acabado, sem ter que realizar testes com antecedência.

Vários órgãos reguladores (como a British Standards ) definem as taxas de mistura nominais em vários graus, geralmente variando de menor resistência à compressão a maior resistência à compressão. As notas geralmente indicam a resistência do cubo de 28 dias.

Mistura

A mistura completa é essencial para produzir concreto uniforme e de alta qualidade.

A mistura de pasta separada mostrou que a mistura de cimento e água em uma pasta antes de combinar esses materiais com agregados pode aumentar a resistência à compressão do concreto resultante. A pasta é geralmente misturada em um misturador de cisalhamento de alta velocidade a uma w / cm (relação água / cimento) de 0,30 a 0,45 em massa. A pré-mistura de pasta de cimento pode incluir aditivos, tais como aceleradores ou retardadores, superplastificantes , pigmentos ou sílica ativa . A pasta pré-misturada é então misturada com agregados e toda a água restante do lote e a mistura final é concluída em um equipamento de mistura de concreto convencional.

Análise de amostra - Trabalhabilidade

Trabalhabilidade é a capacidade de uma mistura de concreto fresco (plástico) preencher a forma / molde adequadamente com o trabalho desejado (vazamento, bombeamento, espalhamento, compactação, vibração) e sem reduzir a qualidade do concreto. A trabalhabilidade depende do teor de água, agregado (forma e distribuição granulométrica), teor de cimento e idade (nível de hidratação ) e pode ser modificada pela adição de aditivos químicos, como superplastificante. Aumentar o teor de água ou adicionar aditivos químicos aumenta a trabalhabilidade do concreto. O excesso de água leva ao aumento do sangramento ou segregação dos agregados (quando o cimento e os agregados começam a se separar), com o concreto resultante tendo qualidade reduzida. O uso de uma mistura de agregados com uma gradação indesejável pode resultar em um projeto de mistura muito severo com um abatimento muito baixo, que não pode ser facilmente tornado mais viável pela adição de quantidades razoáveis de água. Uma gradação indesejável pode significar o uso de um grande agregado que é muito grande para o tamanho da fôrma, ou que tem muito poucos tipos de agregados menores para servir para preencher as lacunas entre os tipos maiores, ou usar muito pouca ou muita areia para o mesmo razão, ou usando muito pouca água, ou muito cimento, ou mesmo usando pedra britada denteada em vez de agregados redondos mais lisos, como seixos. Qualquer combinação desses fatores e outros pode resultar em uma mistura muito áspera, ou seja, que não flui ou se espalha suavemente, é difícil de entrar na fôrma e que é difícil de fazer o acabamento superficial.

A trabalhabilidade pode ser medida pelo teste de abatimento do concreto , uma medida simples da plasticidade de um lote fresco de concreto seguindo os padrões de teste ASTM C 143 ou EN 12350-2. O abatimento é normalmente medido enchendo um " cone de Abrams " com uma amostra de um novo lote de concreto. O cone é colocado com a extremidade larga voltada para baixo em uma superfície plana e não absorvente. Em seguida, é preenchido em três camadas de igual volume, com cada camada sendo socada com uma barra de aço para consolidar a camada. Quando o cone é levantado com cuidado, o material fechado desaba um pouco, devido à gravidade. Uma amostra relativamente seca desce muito pouco, tendo um valor de abatimento de uma ou duas polegadas (25 ou 50 mm) em um pé (300 mm). Uma amostra de concreto relativamente úmida pode cair até 20 centímetros. A trabalhabilidade também pode ser medida pelo teste da mesa de fluxo .

A queda pode ser aumentada pela adição de aditivos químicos, como plastificante ou superplastificante, sem alterar a relação água-cimento . Alguns outros aditivos, especialmente aditivos incorporadores de ar, podem aumentar a queda de uma mistura.

O concreto de alto fluxo, assim como o concreto autoconsolidante , é testado por outros métodos de medição de fluxo. Um desses métodos inclui colocar o cone na extremidade estreita e observar como a mistura flui através do cone enquanto é gradualmente levantado.

Após a mistura, o concreto é um fluido e pode ser bombeado para o local onde for necessário.

Cura

O concreto deve ser mantido úmido durante a cura para atingir resistência e durabilidade ideais . Durante a cura , ocorre a hidratação , permitindo a formação de hidrato de silicato de cálcio (CSH). Mais de 90% da resistência final de uma mistura é normalmente alcançada em quatro semanas, com os 10% restantes alcançados ao longo de anos ou mesmo décadas. A conversão de hidróxido de cálcio no concreto em carbonato de cálcio a partir da absorção de CO 2 ao longo de várias décadas fortalece ainda mais o concreto e o torna mais resistente a danos. Essa reação de carbonatação , no entanto, reduz o pH da solução de poros do cimento e pode corroer as barras de reforço.

A hidratação e o endurecimento do concreto durante os primeiros três dias são essenciais. Secagem anormalmente rápida e encolhimento devido a fatores como evaporação do vento durante a colocação podem levar a tensões de tração aumentadas em um momento em que ainda não ganhou força suficiente, resultando em maior rachadura por retração. A resistência inicial do concreto pode ser aumentada se for mantido úmido durante o processo de cura. Minimizar o estresse antes da cura minimiza as rachaduras. O concreto de alta resistência inicial é projetado para hidratar mais rápido, muitas vezes pelo aumento do uso de cimento que aumenta o encolhimento e as rachaduras. A resistência do concreto muda (aumenta) por até três anos. Depende da dimensão da seção transversal dos elementos e das condições de exploração da estrutura. A adição de fibras poliméricas curtas pode melhorar (reduzir) as tensões induzidas por retração durante a cura e aumentar a resistência à compressão inicial e final.

A cura adequada do concreto leva a um aumento da resistência e menor permeabilidade e evita rachaduras onde a superfície seca prematuramente. Deve-se ter cuidado também para evitar o congelamento ou superaquecimento devido ao endurecimento exotérmico do cimento. A cura inadequada pode causar escamação , resistência reduzida, baixa resistência à abrasão e rachaduras .

Técnicas

Durante o período de cura, o concreto é idealmente mantido em temperatura e umidade controladas. Para garantir a hidratação total durante a cura, as lajes de concreto são frequentemente borrifadas com "compostos de cura" que criam uma película de retenção de água sobre o concreto. Os filmes típicos são feitos de cera ou compostos hidrofóbicos relacionados. Depois que o concreto está suficientemente curado, o filme pode raspar do concreto com o uso normal.

As condições tradicionais de cura envolvem pulverizar ou pulverizar a superfície de concreto com água. A imagem ao lado mostra uma das muitas maneiras de se conseguir isso: mergulhando o concreto na água e envolvendo-o em plástico para evitar a desidratação. Métodos de cura comuns adicionais incluem estopa molhada e folhas de plástico cobrindo o concreto fresco.

Para aplicações de maior resistência, técnicas de cura acelerada podem ser aplicadas ao concreto. Uma técnica comum consiste em aquecer o concreto vazado com vapor, que serve tanto para mantê-lo úmido quanto para elevar a temperatura para que o processo de hidratação seja mais rápido e completo.

Tipos alternativos

Asfalto

O concreto asfáltico (comumente chamado de asfalto , asfalto ou pavimento na América do Norte, e asfalto , macadame betuminoso ou asfalto laminado no Reino Unido e na República da Irlanda ) é um material composto comumente usado para superfícies de estradas , estacionamentos , aeroportos , como bem como o núcleo das barragens de aterro . As misturas asfálticas são utilizadas na construção de pavimentos desde o início do século XX. É constituída de agregado mineral ligado em conjunto com asfalto , disposto em camadas, e compactado. O processo foi refinado e aprimorado pelo inventor belga e imigrante americano Edward De Smedt .

Os termos concreto asfáltico (ou asfáltico ) , concreto asfáltico betuminoso e mistura betuminosa são normalmente usados apenas em documentos de engenharia e construção, que definem o concreto como qualquer material composto composto de agregado mineral aderido a um ligante. A abreviatura, AC , às vezes é usada para concreto asfáltico, mas também pode denotar o conteúdo de asfalto ou cimento asfáltico , referindo-se à porção de asfalto líquido do material compósito.

Concreto

O concreto é muito semelhante ao concreto, exceto que durante o processo de mistura de cimento, uma pequena quantidade de grafeno (<0,5% em peso) é adicionada.

Microbiano

Bactérias como Bacillus pasteurii , Bacillus pseudofirmus , Bacillus cohnii , Sporosarcina pasteuri e Arthrobacter crystallopoietes aumentam a resistência à compressão do concreto por meio de sua biomassa. Nem todas as bactérias aumentam a resistência do concreto significativamente com sua biomassa. Bacillus sp. CT-5. pode reduzir a corrosão das armaduras em concreto armado em até quatro vezes. Sporosarcina pasteurii reduz a permeabilidade à água e ao cloreto. B. pasteurii aumenta a resistência ao ácido. Bacillus pasteurii e B. sphaericuscan induzem a precipitação de carbonato de cálcio na superfície das fissuras, adicionando resistência à compressão.

Nanoconcreto

Nanoconcreto (também chamado de "nano concreto" ou "nano-concreto") é uma classe de materiais que contém partículas de cimento Portland que não são maiores que 100 μm e partículas de sílica não maiores que 500 μm, que preenchem os vazios que de outra forma ocorreriam em concreto normal, aumentando substancialmente a resistência do material. É amplamente utilizado em pontes rodoviárias e pedonais onde são indicadas altas resistências à flexão e compressão.

Perverso

O concreto permeável é uma mistura de agregado grosso especialmente graduado, cimento, água e agregados finos pouco ou nenhum. Este concreto também é conhecido como "sem finos" ou concreto poroso. A mistura dos ingredientes em um processo cuidadosamente controlado cria uma pasta que reveste e une as partículas agregadas. O concreto endurecido contém vazios de ar interconectados totalizando aproximadamente 15 a 25 por cento. A água corre através dos vazios do pavimento para o solo por baixo. As misturas de incorporação de ar são frequentemente utilizadas em climas de congelamento e descongelamento para minimizar a possibilidade de danos por congelamento. O concreto permeável também permite que a água da chuva seja filtrada por estradas e estacionamentos, para recarregar aquíferos, em vez de contribuir para o escoamento e inundações.

Polímero

Os concretos de polímero são misturas de agregados e qualquer um dos vários polímeros e podem ser reforçados. O cimento é mais caro do que os cimentos à base de cal, mas mesmo assim os concretos de polímero apresentam vantagens; eles têm uma resistência à tração significativa, mesmo sem reforço, e são amplamente impermeáveis à água. Os concretos de polímero são freqüentemente usados para o reparo e construção de outras aplicações, como drenos.

Vulcânico

O concreto vulcânico substitui a rocha vulcânica pelo calcário que é queimado para formar o clínquer. Consome uma quantidade semelhante de energia, mas não emite carbono diretamente como subproduto. Rochas / cinzas vulcânicas são utilizadas como materiais cimentícios complementares no concreto para melhorar a resistência à reação de sulfato, cloreto e sílica alcalina devido ao refinamento dos poros. Além disso, eles geralmente são econômicos em comparação com outros agregados, bons para concretos semi e leves e bons para isolamento térmico e acústico.

Materiais piroclásticos, como pedra-pomes, escórias e cinzas são formados a partir do magma resfriado durante erupções vulcânicas explosivas. São utilizados como materiais cimentícios complementares (SCM) ou como agregados para cimentos e concretos. Eles têm sido amplamente usados desde os tempos antigos para produzir materiais para aplicações de construção. Por exemplo, pedra-pomes e outros vidros vulcânicos foram adicionados como material pozolânico natural para argamassas e gesso durante a construção da Villa San Marco no período romano (89 aC - 79 dC), que continua sendo uma das vilas otium mais bem preservadas de a Baía de Nápoles, na Itália.

Resíduos de luz

A luz residual é uma forma de concreto modificado com polímero. A mistura de polímero específico permite a substituição de todos os agregados tradicionais (cascalho, areia, pedra) por qualquer mistura de resíduos sólidos no tamanho de grão de 3-10 mm para formar uma baixa resistência à compressão (3-20 N / mm 2 ) produto para construção de estradas e edifícios. Um metro cúbico de resíduos de concreto leve contém 1,1-1,3 m 3 de resíduos triturados e nenhum outro agregado.

Propriedades

O concreto tem resistência à compressão relativamente alta , mas resistência à tração muito menor . Portanto, geralmente é reforçado com materiais resistentes à tração (geralmente aço). A elasticidade do concreto é relativamente constante em níveis de tensão baixos, mas começa a diminuir em níveis de tensão mais elevados à medida que a fissuração da matriz se desenvolve. O concreto tem um coeficiente de expansão térmica muito baixo e encolhe à medida que amadurece. Todas as estruturas de concreto trincam até certo ponto, devido ao encolhimento e à tensão. O concreto sujeito a forças de longa duração está sujeito à fluência .

Os testes podem ser realizados para garantir que as propriedades do concreto correspondam às especificações para a aplicação.

Os ingredientes afetam a resistência do material. Os valores de resistência do concreto são geralmente especificados como a resistência à compressão do limite inferior de uma amostra cilíndrica ou cúbica, conforme determinado por procedimentos de teste padrão.

A resistência do concreto é ditada por sua função. O concreto de resistência muito baixa - 14 MPa (2.000 psi) ou menos - pode ser usado quando o concreto deve ser leve. O concreto leve geralmente é obtido pela adição de ar, espumas ou agregados leves, com o efeito colateral de redução da resistência. Para a maioria dos usos de rotina, geralmente é usado concreto de 20 a 32 MPa (2.900 a 4.600 psi). O concreto de 40 MPa (5.800 psi) está prontamente disponível no mercado como uma opção mais durável, embora mais cara. O concreto de maior resistência é freqüentemente usado para projetos civis maiores. Resistências acima de 40 MPa (5.800 psi) são freqüentemente usadas para elementos de construção específicos. Por exemplo, as colunas do piso inferior de edifícios altos de concreto podem usar concreto de 80 MPa (11.600 psi) ou mais, para manter o tamanho das colunas pequeno. As pontes podem usar vigas longas de concreto de alta resistência para diminuir o número de vãos necessários. Ocasionalmente, outras necessidades estruturais podem exigir concreto de alta resistência. Se uma estrutura deve ser muito rígida, pode-se especificar concreto de alta resistência, ainda mais forte do que o necessário para suportar as cargas de serviço. Resistências de até 130 MPa (18.900 psi) têm sido usadas comercialmente por essas razões.

Eficiência energética

Os requisitos de energia para o transporte de concreto são baixos porque ele é produzido localmente a partir de recursos locais, normalmente fabricados em um raio de 100 quilômetros do local da obra. Da mesma forma, relativamente pouca energia é usada na produção e combinação das matérias-primas (embora grandes quantidades de CO 2 sejam produzidas pelas reações químicas na fabricação de cimento ). A energia incorporada geral do concreto em cerca de 1 a 1,5 megajoules por quilograma é, portanto, menor do que para a maioria dos materiais estruturais e de construção.

Uma vez colocado, o concreto oferece grande eficiência energética ao longo da vida útil de um edifício. As paredes de concreto vazam muito menos ar do que as feitas de estruturas de madeira. O vazamento de ar é responsável por uma grande porcentagem da perda de energia de uma casa. As propriedades de massa térmica do concreto aumentam a eficiência de edifícios residenciais e comerciais. Ao armazenar e liberar a energia necessária para aquecimento ou resfriamento, a massa térmica do concreto oferece benefícios durante todo o ano, reduzindo as oscilações de temperatura interna e minimizando os custos de aquecimento e resfriamento. Enquanto o isolamento reduz a perda de energia através do envelope do edifício, a massa térmica usa paredes para armazenar e liberar energia. Os sistemas modernos de parede de concreto usam isolamento externo e massa térmica para criar um edifício com eficiência energética. As formas de concreto isolante (ICFs) são blocos ocos ou painéis feitos de espuma isolante ou rastra que são empilhados para formar a forma das paredes de um edifício e, em seguida, preenchidos com concreto armado para criar a estrutura.

Segurança contra incêndios

Edifícios de concreto são mais resistentes ao fogo do que aqueles construídos com estruturas de aço, uma vez que o concreto tem menor condutividade térmica do que o aço e, portanto, pode durar mais nas mesmas condições de incêndio. O concreto às vezes é usado como proteção contra fogo para armações de aço, para o mesmo efeito acima. O concreto como escudo contra fogo, por exemplo Fondu fyre , também pode ser usado em ambientes extremos, como uma plataforma de lançamento de mísseis.

As opções para construção não combustível incluem pisos, tetos e telhados feitos de concreto pré-moldado vazado e moldado no local. Para paredes, a tecnologia de alvenaria de concreto e as formas de concreto isolante (ICFs) são opções adicionais. ICFs são blocos ou painéis ocos feitos de espuma isolante à prova de fogo que são empilhados para formar a forma das paredes de um edifício e, em seguida, preenchidos com concreto armado para criar a estrutura.

O concreto também oferece boa resistência contra forças aplicadas externamente, como ventos fortes, furacões e tornados, devido à sua rigidez lateral, o que resulta em movimento horizontal mínimo. No entanto, essa rigidez pode funcionar contra certos tipos de estruturas de concreto, particularmente onde uma estrutura de flexão relativamente maior é necessária para resistir a forças mais extremas.

Segurança contra terremotos

Conforme discutido acima, o concreto é muito forte na compressão, mas fraco na tração. Terremotos maiores podem gerar cargas de cisalhamento muito grandes nas estruturas. Essas cargas de cisalhamento submetem a estrutura a cargas de tração e compressão. Estruturas de concreto sem reforço, como outras estruturas de alvenaria não reforçada, podem falhar durante tremores graves. As estruturas de alvenaria não reforçadas constituem um dos maiores riscos de terremotos em todo o mundo. Esses riscos podem ser reduzidos por meio de retrofit sísmico de edifícios em risco (por exemplo, edifícios escolares em Istambul, Turquia).

Construção com concreto

O concreto é um dos materiais de construção mais duráveis. Oferece resistência superior ao fogo em comparação com a construção em madeira e ganha força com o tempo. As estruturas de concreto podem ter uma longa vida útil. O concreto é mais usado do que qualquer outro material artificial no mundo. Em 2006, cerca de 7,5 bilhões de metros cúbicos de concreto eram produzidos a cada ano, mais de um metro cúbico para cada pessoa na Terra.

Concreto reforçado

O uso de armadura, na forma de ferro, foi introduzido na década de 1850 pelo industrial francês François Coignet , e foi somente na década de 1880 que o engenheiro civil alemão GA Wayss usou o aço como armadura. O concreto é um material relativamente frágil que é forte sob compressão, mas menos sob tensão. O concreto liso não reforçado é inadequado para muitas estruturas, pois é relativamente pobre em suportar tensões induzidas por vibrações, carregamento de vento e assim por diante. Conseqüentemente, para aumentar sua resistência geral, hastes de aço, fios, telas ou cabos podem ser embutidos no concreto antes de serem assentados. Esse reforço, geralmente conhecido como vergalhão, resiste às forças de tração.

O concreto armado (RC) é um composto versátil e um dos materiais mais utilizados na construção moderna. É feito de diferentes materiais constituintes com propriedades muito diferentes que se complementam. No caso do concreto armado, os materiais componentes são quase sempre concreto e aço. Esses dois materiais formam uma forte ligação entre si e são capazes de resistir a uma variedade de forças aplicadas, atuando efetivamente como um único elemento estrutural.

O concreto armado pode ser pré-moldado ou concreto moldado no local (in situ) e é usado em uma ampla variedade de aplicações, tais como; construção de laje, parede, viga, coluna, fundação e estrutura. O reforço é geralmente colocado em áreas do concreto que podem estar sujeitas a tração, como a parte inferior das vigas. Normalmente, existe uma cobertura mínima de 50 mm, tanto acima quanto abaixo da armadura de aço, para resistir à fragmentação e corrosão que pode levar à instabilidade estrutural. Outros tipos de armadura não metálica, como concretos reforçados com fibra, são usados para aplicações especializadas, predominantemente como meio de controle de fissuras.

Concreto pré-moldado

O concreto pré-moldado é o concreto moldado em um local para uso em outro lugar e é um material móvel. A maior parte da produção de pré-moldados é realizada em obras de fornecedores especializados, embora em alguns casos, devido a fatores econômicos e geográficos, escala do produto ou dificuldade de acesso, os elementos são lançados no ou adjacentes ao canteiro de obras. A pré-moldagem oferece vantagens consideráveis por ser realizada em ambiente controlado e protegido das intempéries, mas a desvantagem é a contribuição para a emissão de gases de efeito estufa do transporte até o canteiro de obras.

Vantagens a serem alcançadas com o emprego de concreto pré-moldado:

- Existem esquemas de dimensão preferidos, com elementos de designs experimentados e testados disponíveis em um catálogo.

- Uma grande economia de tempo resulta da fabricação de elementos estruturais, além da série de eventos que determinam a duração total da construção, conhecida pelos engenheiros de planejamento como o 'caminho crítico'.

- Disponibilidade de instalações de laboratório com capacidade para os testes de controle exigidos, muitos sendo certificados para testes específicos de acordo com as Normas Nacionais.

- Equipamentos com capacidade adequada a tipos específicos de produção, como leitos tensores com capacidade adequada, moldes e maquinários dedicados a produtos específicos.

- Acabamentos de alta qualidade obtidos diretamente da fôrma eliminam a necessidade de decoração de interiores e garantem baixos custos de manutenção.

Estruturas de massa

Devido à reação química exotérmica do cimento durante a instalação, grandes estruturas de concreto, como barragens , eclusas de navegação , grandes bases de esteira e grandes quebra-mares geram calor excessivo durante a hidratação e expansão associada. Para mitigar esses efeitos, o pós-resfriamento é comumente aplicado durante a construção. Um dos primeiros exemplos na Represa Hoover usou uma rede de tubos entre colocações verticais de concreto para circular a água de resfriamento durante o processo de cura para evitar o superaquecimento prejudicial. Sistemas semelhantes ainda são usados; dependendo do volume da concretagem, da mistura de concreto utilizada e da temperatura do ar ambiente, o processo de resfriamento pode durar muitos meses após a colocação do concreto. Vários métodos também são usados para pré-resfriar a mistura de concreto em estruturas de concreto em massa.

Outra abordagem para estruturas de concreto massivo que minimiza o subproduto térmico do cimento é o uso de concreto compactado a rolo , que usa uma mistura seca que tem uma necessidade de resfriamento muito menor do que a colocação úmida convencional. É depositado em camadas grossas como um material semi-seco e, em seguida, compactado por rolo em uma massa densa e forte.

Acabamentos de superfície

As superfícies de concreto bruto tendem a ser porosas e têm uma aparência relativamente desinteressante. Muitos acabamentos podem ser aplicados para melhorar a aparência e preservar a superfície contra manchas, penetração de água e congelamento.

Exemplos de aparência melhorada incluem concreto estampado, onde o concreto úmido tem um padrão impresso na superfície, para dar um efeito pavimentado, de paralelepípedo ou de tijolo, e pode ser acompanhado de coloração. Outro efeito popular para pisos e tampos de mesa é o concreto polido, onde o concreto é polido opticamente com abrasivos de diamante e selado com polímeros ou outros selantes.

Outros acabamentos podem ser obtidos com cinzelamento ou com técnicas mais convencionais, como pintura ou cobertura com outros materiais.

O tratamento adequado da superfície do concreto e, portanto, de suas características, é uma etapa importante na construção e renovação de estruturas arquitetônicas.

Estruturas protendidas

O concreto protendido é uma forma de concreto armado que aumenta as tensões de compressão durante a construção para se opor às tensões de tração experimentadas em uso. Isso pode reduzir muito o peso das vigas ou lajes, ao distribuir melhor as tensões na estrutura para otimizar o uso da armadura. Por exemplo, uma viga horizontal tende a ceder. O reforço protendido ao longo da parte inferior da viga neutraliza isso. No concreto pré-tensionado, a protensão é realizada por meio de tendões ou barras de aço ou polímero que são submetidos a uma força de tração antes da concretagem, ou no concreto pós-tensionado, após a concretagem.

Existem dois sistemas diferentes sendo usados:

- O concreto pré-tensionado é quase sempre pré-moldado e contém fios de aço (tendões) que são mantidos em tensão enquanto o concreto é colocado e colocado ao redor deles.

- O concreto pós-tensionado possui dutos. Depois que o concreto ganha resistência, os tendões são puxados pelos dutos e tensionados. Os dutos são então preenchidos com argamassa. As pontes construídas desta forma sofreram corrosão considerável dos tendões, de modo que o pós-tensionamento externo pode agora ser usado, no qual os tendões correm ao longo da superfície externa do concreto. No concreto pré-tensionado, a protensão é realizada por meio de tendões ou barras de aço ou polímero que são submetidos a uma força de tração antes da concretagem, ou no concreto pós-tensionado, após a concretagem.

Mais de 55.000 milhas (89.000 km) de rodovias nos Estados Unidos são pavimentadas com este material. O concreto armado , o concreto protendido e o concreto pré-moldado são os tipos de extensões funcionais de concreto mais amplamente utilizados nos dias modernos. Para obter mais informações, consulte Arquitetura Brutalista .

Colocação em clima frio

Condições climáticas extremas (calor ou frio extremos; condições de vento e variações de umidade) podem alterar significativamente a qualidade do concreto. Muitos cuidados são observados na colocação em climas frios. Baixas temperaturas desaceleram significativamente as reações químicas envolvidas na hidratação do cimento, afetando assim o desenvolvimento de resistência. A prevenção do congelamento é o cuidado mais importante, pois a formação de cristais de gelo pode causar danos à estrutura cristalina da pasta de cimento hidratada. Se a superfície do concreto derramado for isolada das temperaturas externas, o calor de hidratação impedirá o congelamento.

A definição do American Concrete Institute (ACI) de colocação em climas frios, ACI 306, é:

- Um período em que, por mais de três dias consecutivos, a temperatura média diária do ar cai abaixo de 40 ° F (~ 4,5 ° C), e

- A temperatura permanece abaixo de 10 ° C (50 ° F) por mais da metade de qualquer período de 24 horas.

No Canadá , onde as temperaturas tendem a ser muito mais baixas durante a estação fria, os seguintes critérios são usados pelo CSA A23.1:

- Quando a temperatura do ar é ≤ 5 ° C, e

- Quando houver probabilidade de a temperatura cair abaixo de 5 ° C em até 24 horas após a colocação do concreto.

A resistência mínima antes de expor o concreto ao frio extremo é 500 psi (3,4 MPa). O CSA A 23.1 especificava uma resistência à compressão de 7,0 MPa para ser considerada segura para exposição ao congelamento.

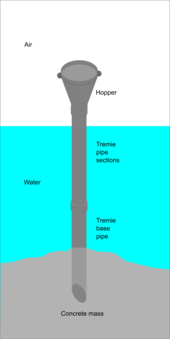

Colocação subaquática

O concreto pode ser colocado e curado debaixo d'água. Deve-se ter cuidado no método de colocação para evitar a lavagem do cimento. Os métodos de colocação subaquática incluem tremie , bombeamento, colocação de salto, colocação manual usando bolsas articuladas e bagwork.

O agregado grauteado é um método alternativo de formar uma massa de concreto sob a água, onde as formas são preenchidas com agregado grosso e os vazios, então, completamente preenchidos com argamassa bombeada.

Estradas

Estradas de concreto são mais eficientes em termos de combustível para dirigir, mais reflexivas e duram significativamente mais do que outras superfícies de pavimentação, embora tenham uma participação de mercado muito menor do que outras soluções de pavimentação. Os métodos modernos de pavimentação e as práticas de projeto mudaram a economia da pavimentação de concreto, de modo que um pavimento de concreto bem projetado e colocado será mais barato no custo inicial e significativamente mais barato ao longo do ciclo de vida. Outro grande benefício é que o concreto permeável pode ser usado, o que elimina a necessidade de colocar ralos de chuva perto da estrada e reduz a necessidade de uma estrada ligeiramente inclinada para ajudar o escoamento da água da chuva. Deixar de exigir o descarte da água da chuva por meio de drenos também significa que menos eletricidade é necessária (caso contrário, mais bombeamento é necessário no sistema de distribuição de água), e nenhuma água da chuva fica poluída, pois não se mistura mais com a água poluída. Em vez disso, é imediatamente absorvido pelo solo.

Meio ambiente, Saúde e Segurança

A fabricação e o uso do concreto produzem uma ampla gama de impactos ambientais, econômicos e sociais.

Betão, cimento e meio ambiente

O principal componente do concreto é o cimento , uma substância fina, macia e em pó, usada principalmente para unir areia fina e agregados grossos no concreto. Embora exista uma variedade de tipos de cimento, o mais comum é o “ cimento Portland ”, que é produzido pela mistura de clínquer com quantidades menores de outros aditivos, como gesso e calcário moído. A produção de clínquer, principal constituinte do cimento, é responsável pela maior parte das emissões de gases de efeito estufa do setor, incluindo a intensidade energética e as emissões de processo.

A indústria de cimento é um dos três principais produtores de dióxido de carbono, um importante gás de efeito estufa - os outros dois são a produção de energia e as indústrias de transporte. Em média, cada tonelada de cimento produzida libera uma tonelada de CO 2 na atmosfera. Os fabricantes pioneiros de cimento afirmam atingir intensidades de carbono mais baixas, com 590 kg de CO 2 eq por tonelada de cimento produzida. As emissões se devem aos processos de combustão e calcinação, que respondem por cerca de 40% e 60% dos gases de efeito estufa, respectivamente. Considerando que o cimento é apenas uma fração dos constituintes do concreto, estima-se que uma tonelada de concreto seja responsável pela emissão de cerca de 100-200 kg de CO 2 . Todos os anos, mais de 10 bilhões de toneladas de concreto são usados em todo o mundo. Nos próximos anos, grandes quantidades de concreto continuarão a ser utilizadas, e a mitigação das emissões de CO 2 do setor será ainda mais crítica.

O concreto é usado para criar superfícies duras que contribuem para o escoamento superficial , o que pode causar forte erosão do solo, poluição da água e inundações, mas, inversamente, pode ser usado para desviar, represar e controlar inundações. A poeira de concreto liberada pela demolição de edifícios e desastres naturais pode ser uma importante fonte de poluição do ar perigosa. O concreto contribui para o efeito de ilha de calor urbana , embora menos do que o asfalto.

Mitigação de concreto e mudança climática

A redução do teor de clínquer de cimento pode ter efeitos positivos na avaliação ambiental do ciclo de vida do concreto. Já foram realizados alguns trabalhos de pesquisa para a redução do teor de clínquer do cimento no concreto. No entanto, existem diferentes estratégias de pesquisa. Freqüentemente, a substituição de algum clínquer por grandes quantidades de escória ou cinza volante foi investigada com base na tecnologia de concreto convencional. Isso pode levar ao desperdício de matérias-primas escassas, como escória e cinzas volantes. O objetivo de outras atividades de pesquisa é o uso eficiente de cimento e materiais reativos como escória e cinzas volantes em concreto com base em uma abordagem de projeto de mistura modificada.

Uma investigação ambiental concluiu que o carbono incorporado de uma fachada de concreto pré-moldado pode ser reduzido em 50% ao usar o concreto de alto desempenho reforçado com fibra apresentado no lugar do revestimento de concreto armado típico.

Estudos têm sido realizados com a expectativa de serem utilizados como dados para a comercialização de concretos de baixo teor de carbono. A avaliação do ciclo de vida (LCA) do concreto de baixo carbono foi investigada de acordo com as taxas de substituição de escória de alto forno granulada moída (GGBS) e cinza volante (FA). O potencial de aquecimento global (GWP) do GGBS diminuiu 1,1 kg CO 2 eq / m 3 , enquanto o FA diminuiu 17,3 kg CO 2 eq / m 3 quando a taxa de substituição da mistura mineral aumentou em 10%. Este estudo também comparou as propriedades de resistência à compressão do concreto binário de baixo teor de carbono de acordo com as taxas de substituição, e a faixa aplicável de proporções de mistura foi derivada.

Betão e adaptação às mudanças climáticas

Materiais de construção de alto desempenho serão particularmente importantes para aumentar a resiliência, inclusive para defesas contra enchentes e proteção de infraestrutura crítica. Os riscos para a infraestrutura e as cidades decorrentes de eventos climáticos extremos são especialmente graves para os locais expostos a danos de enchentes e furacões, mas também onde os residentes precisam de proteção contra as temperaturas extremas do verão. O concreto tradicional pode ficar sob tensão quando exposto à umidade e a maiores concentrações de CO 2 atmosférico . Embora o concreto provavelmente permaneça importante em aplicações onde o ambiente é desafiador, materiais novos, mais inteligentes e mais adaptáveis também são necessários.

Betão - saúde e segurança

A trituração do concreto pode produzir poeira perigosa . A exposição ao pó de cimento pode levar a problemas como silicose , doença renal, irritação da pele e efeitos semelhantes. O Instituto Nacional de Segurança e Saúde Ocupacional dos Estados Unidos recomenda a instalação de proteções de exaustão locais em moedores elétricos de concreto para controlar a propagação dessa poeira. Além disso, a Administração de Segurança e Saúde Ocupacional (OSHA) impôs regulamentações mais rígidas às empresas cujos trabalhadores regularmente entram em contato com pó de sílica. Uma regra de sílica atualizada, que a OSHA colocou em vigor em 23 de setembro de 2017 para empresas de construção, restringiu a quantidade de sílica cristalina respirável que os trabalhadores podiam legalmente entrar em contato com 50 microgramas por metro cúbico de ar por dia de trabalho de 8 horas. Essa mesma regra entrou em vigor em 23 de junho de 2018 para a indústria em geral, fraturamento hidráulico e marítimo. Que o prazo foi estendido para 23 de junho de 2021 para controles de engenharia na indústria de fraturamento hidráulico. As empresas que não cumprirem os regulamentos de segurança rígidos podem enfrentar encargos financeiros e penalidades extensas. A presença de algumas substâncias no concreto, incluindo aditivos úteis e indesejados, pode causar problemas de saúde devido à toxicidade e radioatividade. O concreto fresco (antes que a cura esteja completa) é altamente alcalino e deve ser manuseado com equipamento de proteção adequado.

Economia circular

O concreto é um excelente material para construir edifícios duradouros e com baixo consumo de energia. No entanto, mesmo com um bom design, as necessidades humanas mudam e potenciais resíduos serão gerados.

Fim de vida: degradação e desperdício de concreto

O concreto pode ser danificado por muitos processos, como a expansão de produtos de corrosão das barras de reforço de aço , congelamento de água aprisionada, fogo ou calor radiante, expansão de agregados, efeitos da água do mar, corrosão bacteriana, lixiviação, erosão por água de fluxo rápido, danos físicos e danos químicos (de carbonatação , cloretos, sulfatos e água destilada). Os micro-fungos Aspergillus alternaria e Cladosporium foram capazes de crescer em amostras de concreto usadas como barreira de rejeitos radioativos no reator de Chernobyl ; lixiviação de alumínio, ferro, cálcio e silício.

O concreto pode ser considerado resíduo de acordo com a decisão da Comissão Europeia de 2014/955 / UE para a Lista de Resíduos sob os códigos: 17 (resíduos de construção e demolição, incluindo solo escavado de locais contaminados) 01 (concreto, tijolos, telhas e cerâmica) , 01 (concreto) e 17.01.06 * (misturas de, frações separadas de concreto, tijolos, telhas e cerâmicas contendo substâncias perigosas), e 17.01.07 (misturas de, frações separadas de concreto, tijolos, telhas e cerâmicas, exceto aqueles mencionados em 17.01.06). Estima-se que em 2018 a União Europeia gerou 371.910 mil toneladas de resíduos minerais de construção e demolição, sendo que cerca de 4% dessa quantidade é considerada perigosa. Alemanha, França e Reino Unido foram os três maiores poluidores com 86.412 mil toneladas, 68.976 e 68.732 mil toneladas de geração de resíduos de construção, respectivamente.

Atualmente, não existe um critério de Fim de Resíduos para materiais de concreto na UE. No entanto, diversos setores têm proposto alternativas para o resíduo de concreto e o redirecionado como matéria-prima secundária em diversas aplicações, inclusive na própria fabricação do concreto.

Reutilização de concreto

A reutilização de blocos na forma original, ou por corte em blocos menores, tem ainda menos impacto ambiental; no entanto, apenas um mercado limitado existe atualmente. Projetos de construção aprimorados que permitem a reutilização de lajes e a transformação de edifícios sem demolição podem aumentar esse uso. As lajes de concreto alveolar são fáceis de desmontar e o vão normalmente é constante, o que as torna boas para reutilização.

Outros casos de reaproveitamento são possíveis com as peças de concreto pré-moldado: por meio da demolição seletiva, essas peças podem ser desmontadas e recolhidas para posterior utilização em outros canteiros de obras. Estudos mostram que os planos de reconstrução e remontagem de unidades construtivas (ou seja, reaproveitamento de concreto pré-fabricado) são uma alternativa para um tipo de construção que protege recursos e economiza energia. Especialmente os materiais de construção de longa vida, duráveis e que consomem muita energia, como o concreto, podem ser mantidos no ciclo de vida por mais tempo por meio da reciclagem. As construções pré-fabricadas são os pré-requisitos para construções necessariamente passíveis de desmontagem. No caso de aplicação ótima na construção de carcaças, a economia de custos é estimada em 26%, um complemento lucrativo para novos métodos de construção. No entanto, isso depende de vários cursos a serem definidos. A viabilidade dessa alternativa deve ser estudada, pois a logística associada ao transporte de peças pesadas de concreto pode impactar financeiramente a operação e também aumentar a pegada de carbono do projeto. Além disso, regulamentos em constante mudança sobre novos edifícios em todo o mundo podem exigir padrões de qualidade mais elevados para elementos de construção e inibir o uso de elementos antigos que podem ser classificados como obsoletos.

Reciclagem de concreto

A reciclagem de concreto é um método cada vez mais comum para o descarte de estruturas de concreto. Os detritos de concreto já foram enviados rotineiramente para aterros sanitários para descarte, mas a reciclagem está aumentando devido à maior conscientização ambiental, às leis governamentais e aos benefícios econômicos.

Ao contrário da crença geral, a recuperação do concreto é alcançável - o concreto pode ser triturado e reutilizado como agregado em novos projetos.

A reciclagem ou recuperação de concreto reduz a exploração de recursos naturais e os custos de transporte associados, além de reduzir o aterro sanitário. No entanto, tem pouco impacto na redução das emissões de gases de efeito estufa, pois a maioria das emissões ocorre quando o cimento é feito, e o cimento sozinho não pode ser reciclado. Atualmente, a maior parte do concreto recuperado é usada para sub-bases de estradas e projetos de engenharia civil. Do ponto de vista da sustentabilidade, esses usos de grau relativamente baixo fornecem atualmente o resultado ideal.

O processo de reciclagem pode ser feito in loco , em usinas móveis ou em unidades específicas de reciclagem. O material de entrada pode ser o concreto que é novo (úmido) de caminhões prontos, resíduos de produção em uma instalação de produção pré-moldada, resíduos de construção e demolição. A fonte mais significativa são os resíduos de demolição, de preferência pré-selecionados de processos seletivos de demolição.

De longe, o método mais comum para reciclar concreto seco e endurecido envolve a trituração. Classificadores e trituradores móveis são frequentemente instalados em canteiros de obras para permitir o processamento no local. Em outras situações, são estabelecidos locais de processamento específicos, que geralmente são capazes de produzir agregados de maior qualidade. As telas são usadas para atingir o tamanho de partícula desejado e remover sujeira, partículas estranhas e material fino do agregado grosso.

Cloretos e sulfatos são contaminantes indesejados originados do solo e das intempéries e podem provocar problemas de corrosão em estruturas de alumínio e aço. O produto final, agregado de concreto reciclado (RCA), apresenta propriedades interessantes como: formato angular, superfície mais rugosa, menor gravidade específica (20%), maior absorção de água e pH maior que 11 - este pH elevado aumenta o risco de reações alcalinas .

A densidade mais baixa do RCA geralmente aumenta a eficiência do projeto e melhora o custo do trabalho - agregados de concreto reciclado rendem mais volume por peso (até 15%). As propriedades físicas dos agregados grossos feitos de concreto de demolição triturado tornam-no o material preferido para aplicações como base e sub-base de estradas. Isso ocorre porque os agregados reciclados geralmente têm melhores propriedades de compactação e requerem menos cimento para usos de sub-base. Além disso, geralmente é mais barato obter do que material virgem.

Aplicações de agregado de concreto reciclado

As principais aplicações comerciais do agregado final de concreto reciclado são:

- A camada de base agregada (base da estrada) , ou os agregados não tratados usados como base para o pavimento da rodovia, é a camada subjacente (sob a superfície do pavimento) que forma uma base estrutural para pavimentação. Até hoje, esta tem sido a aplicação mais popular para RCA devido a aspectos técnico-econômicos.

- Agregado para concreto usinado , simplesmente substituindo de 10 a 45% dos agregados naturais na mistura de concreto por uma mistura de cimento, areia e água. Alguns edifícios conceituais estão mostrando o progresso neste campo. Como o RCA contém cimento, as proporções da mistura devem ser ajustadas para atingir os requisitos estruturais desejados, como trabalhabilidade, resistência e absorção de água.

- Estabilização do solo, com a incorporação de agregado reciclado, cal ou cinza volante no material do subleito de qualidade marginal usado para aumentar a capacidade de carga desse subleito.

- Pipe bedding: servindo como uma cama estável ou base firme para colocar utilitários subterrâneos. Os regulamentos de alguns países proíbem o uso de RCA e outros resíduos de construção e demolição em leitos de filtração e drenagem devido à contaminação potencial com cromo e impactos de valor de pH.

- Materiais paisagísticos: para promover a arquitetura verde. Até o momento, o agregado de concreto reciclado tem sido usado como rocha / paredes de rocha empilhadas, estruturas de abutment de passagem subterrânea, estruturas de erosão, recursos hídricos, paredes de contenção e muito mais.

Desafios do berço ao berço

As aplicações desenvolvidas para RCA até agora não são exaustivas, e muitos outros usos devem ser desenvolvidos à medida que regulamentos, instituições e normas encontram maneiras de acomodar resíduos de construção e demolição como matérias-primas secundárias de uma maneira segura e econômica. No entanto, tendo em vista a finalidade de haver uma circularidade de recursos no ciclo de vida do concreto, a única aplicação da RCA que pode ser considerada como reciclagem do concreto é a substituição de agregados naturais nas misturas de concreto. Todas as outras aplicações se enquadrariam na categoria de downcycling . Estima-se que mesmo a recuperação quase completa de concreto de resíduos de construção e demolição fornecerá apenas cerca de 20% das necessidades totais de agregado no mundo desenvolvido.

O caminho para a circularidade vai além da tecnologia do concreto em si, dependendo de avanços multilaterais na indústria do cimento, pesquisa e desenvolvimento de materiais alternativos, projeto e gestão de edifícios e demolições, bem como o uso consciente dos espaços nas áreas urbanas para reduzir o consumo.

Recordes Mundiais

O recorde mundial para o maior vazamento de concreto em um único projeto é a Barragem de Três Gargantas na Província de Hubei, China, pela Corporação das Três Gargantas. A quantidade de concreto usado na construção da barragem é estimada em 16 milhões de metros cúbicos ao longo de 17 anos. O recorde anterior era de 12,3 milhões de metros cúbicos em poder da hidrelétrica de Itaipu no Brasil.

O recorde mundial de bombeamento de concreto foi estabelecido em 7 de agosto de 2009 durante a construção do Projeto Hidrelétrico Parbati , perto da vila de Suind, Himachal Pradesh , Índia, quando a mistura de concreto foi bombeada através de uma altura vertical de 715 m (2.346 pés).

As obras da barragem de Polavaram em Andhra Pradesh em 6 de janeiro de 2019 entraram no Guinness World Records ao despejar 32.100 metros cúbicos de concreto em 24 horas. O recorde mundial para a maior jangada de concreto vazado continuamente foi alcançado em agosto de 2007 em Abu Dhabi pela empresa contratante Al Habtoor-CCC Joint Venture e o fornecedor de concreto é Unibeton Ready Mix. O derramamento (uma parte da fundação da Torre Landmark de Abu Dhabi ) foi de 16.000 metros cúbicos de concreto derramado em um período de dois dias. O recorde anterior, 13.200 metros cúbicos despejados em 54 horas, apesar de uma forte tempestade tropical que exigia que o local fosse coberto com lonas para permitir que o trabalho continuasse, foi alcançado em 1992 pelos consórcios japoneses e sul-coreanos Hazama Corporation e a Samsung C&T Corporation para o construção das Torres Petronas em Kuala Lumpur , Malásia .

O recorde mundial para o maior piso de concreto vazado continuamente foi concluído em 8 de novembro de 1997, em Louisville , Kentucky, pela empresa de design e construção EXXCEL Project Management. A colocação monolítica consistiu em 225.000 pés quadrados (20.900 m 2 ) de concreto colocado em 30 horas, com uma tolerância de planicidade de F F 54,60 e uma tolerância de nivelamento de F L 43,83. Superou o recorde anterior em 50% no volume total e 7,5% na área total.

O recorde para o maior lançamento de concreto submerso continuamente colocado foi concluído em 18 de outubro de 2010, em New Orleans, Louisiana, pelo empreiteiro CJ Mahan Construction Company, LLC de Grove City, Ohio. A colocação consistiu em 10.251 jardas cúbicas de concreto colocadas em 58,5 horas usando duas bombas de concreto e duas centrais de concreto dedicadas. Após a cura, esta colocação permite que a ensecadeira de 50.180 pés quadrados (4.662 m 2 ) seja desidratada a aproximadamente 26 pés (7,9 m) abaixo do nível do mar para permitir que a construção do Projeto de Peitoril e Monólito do Canal de Navegação do Porto Interno seja concluída no seco.

Veja também

- Rocha antrópica - Rocha feita, modificada e movida por humanos.

- Biorock

- Arquitetura brutalista - estilo de arquitetura do século 20

- Bunding

- Acelerador de cimento

- Cenocell - Material de concreto usando cinza volante no lugar de cimento

- Compressometro

- Canoa de concreto

- Lascamento de concreto

- Nivelamento de concreto

- Misturador de concreto - Dispositivo que combina cimento, agregado e água para formar concreto

- Bloco de alvenaria de concreto - Bloco retangular usado na construção

- Medidor de umidade de concreto

- Planta de concreto

- Reciclagem de concreto

- Barreira de degrau de concreto - Barreira de segurança usada na reserva central de rodovias

- Selador de concreto

- Construção - Processo de construção ou montagem de um edifício ou infraestrutura

- Retificação de pavimento com diamante - Técnica para corrigir defeitos de superfície

- Eflorescência