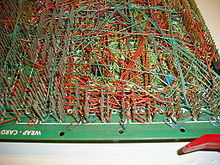

Fio revestido - Wire wrap

Wire wrap é uma técnica de montagem de componentes eletrônicos que foi inventada para conectar interruptores de barra cruzada de telefone e mais tarde adaptada para construir placas de circuito eletrônico . Os componentes eletrônicos montados em uma placa isolante são interconectados por pedaços de fio isolado passando entre seus terminais, com as conexões feitas envolvendo várias voltas de seções não isoladas do fio em torno de um cabo de componente ou um pino de soquete.

Os fios podem ser embrulhados à mão ou à máquina e posteriormente modificados manualmente. Era popular para manufatura em grande escala na década de 1960 e no início da década de 1970, e continua a ser usado hoje em dia para pequenas tiragens e protótipos . O método elimina o projeto e a fabricação de uma placa de circuito impresso . A embalagem de arame é incomum entre outras tecnologias de prototipagem, pois permite que montagens complexas sejam produzidas por equipamentos automatizados, mas facilmente reparadas ou modificadas à mão.

A construção de wire wrap pode produzir conjuntos que são mais confiáveis do que circuitos impressos: as conexões são menos propensas a falhar devido à vibração ou tensões físicas na placa de base e a falta de solda impede falhas de soldagem , como corrosão, juntas frias e juntas secas. As próprias conexões são mais firmes e têm menor resistência elétrica devido à soldagem a frio do fio ao pino terminal nos cantos.

A embalagem de arame foi usada para a montagem de protótipos de alta frequência e pequenas séries de produção, incluindo circuitos de micro-ondas gigahertz e supercomputadores . É o único entre as técnicas de prototipagem automatizadas, pois os comprimentos dos fios podem ser controlados com exatidão e os pares trançados ou quadrantes trançados magneticamente blindados podem ser roteados juntos.

A construção em wire wrap tornou-se popular por volta de 1960 na fabricação de placas de circuito e o uso diminuiu drasticamente. A tecnologia de montagem em superfície tornou a técnica muito menos útil do que nas décadas anteriores. Solda-menos breadboards ea diminuição dos custos de PCBs feitos por profissionais têm praticamente eliminou esta tecnologia.

Visão geral

Uma conexão wire-wrap feita corretamente para fio 30 ou 28 AWG tem sete voltas (menos para um fio maior) de fio desencapado com meia a uma e meia voltas de fio isolado na parte inferior para alívio de tensão. O poste quadrado banhado a ouro forma, assim, 28 contatos redundantes. O revestimento de arame folheado a prata solda a frio ao ouro. Se ocorrer corrosão, ela ocorrerá na parte externa do fio, não no contato estanque ao gás, onde o oxigênio não pode penetrar para formar óxidos. Uma ferramenta de enrolamento corretamente projetada aplica até vinte toneladas de força por polegada quadrada em cada junta.

As peças eletrônicas às vezes se conectam a soquetes . Os soquetes são fixados com cianoacrilato (ou adesivo de silicone ) a finas placas de epóxi reforçado com fibra de vidro ( fibra de vidro ).

Os soquetes têm postes quadrados. Os postes usuais são quadrados de 0,025 pol. (0,64 mm), 1 pol. (25,4 mm) de altura e espaçados em intervalos de 0,1 pol. (2,54 mm). Os postes premium são de liga de cobre - berílio trefilada com revestimento de 0,000025 pol. (630 nm) de ouro para evitar a corrosão. Postes menos caros são de bronze com revestimento de estanho .

O fio de cobre macio revestido com prata de calibre 30 (~ 0,0509 mm 2 ) é isolado com um fluorocarbono que não emite gases perigosos quando aquecido. O isolamento mais comum é " Kynar ".

O fio Kynar 30 AWG é cortado em comprimentos padrão e, em seguida, uma polegada de isolamento é removida em cada extremidade.

Uma "ferramenta para enrolar" tem dois orifícios. O fio e 1 ⁄ 4 pol. (6,4 mm) de fio isolado são colocados em um orifício próximo à borda da ferramenta. O orifício no centro da ferramenta é colocado sobre o poste.

A ferramenta é torcida rapidamente. O resultado é que 1,5 a 2 voltas de fio isolado são enroladas ao redor do poste e, acima disso, 7 a 9 voltas de fio desencapado são enroladas ao redor do poste. O posto tem espaço para três dessas conexões, embora geralmente apenas uma ou duas sejam necessárias. Isso permite que o enrolamento manual de fios seja usado para reparos.

A volta e meia do fio isolado ajuda a prevenir a fadiga do fio onde encontra o poste.

Acima da volta do fio isolado, o fio desencapado envolve o poste. Os cantos do poste mordem com pressões de toneladas por polegada quadrada. Isso força todos os gases para fora da área entre a placa de prata do fio e os cantos de ouro ou estanho do correio. Além disso, com 28 dessas conexões (sete espiras em uma coluna de quatro cantos), existe uma conexão muito confiável entre o fio e a coluna. Além disso, os cantos dos postes são bastante "agudos": têm um raio de curvatura bastante pequeno.

Existem três maneiras de colocar fios em uma placa.

Em placas de enrolamento de arame construídas profissionalmente, os fios longos são colocados primeiro para que os fios mais curtos prendam mecanicamente os fios longos. Além disso, para tornar uma montagem mais reparável, os fios são aplicados em camadas. As pontas de cada fio estão sempre na mesma altura do poste, de forma que no máximo três fios precisam ser substituídos para substituir um fio. Além disso, para facilitar a visualização das camadas, elas são confeccionadas com diferentes cores de isolamento. Em conjuntos de wire-wrap para uso espacial ou aeronáutico, os fios são encaixotados e podem ser revestidos de forma conformada com cera para reduzir a vibração. O epóxi nunca é usado para o revestimento porque torna o conjunto irreparável.

Considerações de aplicação

Wire-wrap funciona bem com circuitos digitais com poucos componentes discretos, mas é menos conveniente para sistemas analógicos com muitos resistores discretos, capacitores ou outros componentes (tais elementos podem ser soldados a um conector e plugados em um soquete wire wrap). Os soquetes são um custo adicional em comparação com a inserção direta de circuitos integrados em uma placa de circuito impresso e adicionam tamanho e massa a um sistema. Múltiplos fios de fio podem apresentar interferência entre circuitos, de pouca consequência para circuitos digitais, mas uma limitação para sistemas analógicos. Os fios interconectados podem irradiar interferência eletromagnética e têm impedância menos previsível do que uma placa de circuito impresso. A construção wire-wrap não pode fornecer os planos de aterramento e os planos de distribuição de energia possíveis com placas de circuito impresso multicamadas, aumentando a possibilidade de ruído.

História

A embalagem de arame vem da tradição de emenda de corda . O embrulho inicial era feito manualmente; um processo lento e cuidadoso. A embalagem de arame foi usada para emendas e para o acabamento de pontas de cabos em fios de pontes suspensas e outros aparelhos de cabos de aço, geralmente com um fio de diâmetro menor enrolado em um fio maior ou feixe de fios. Essas técnicas eram puramente mecânicas, para adicionar resistência ou evitar desgaste.

No final do século 19, os eletricistas do telégrafo desenvolveram métodos para fazer uma emenda de fio que seria forte mecanicamente e também transportaria eletricidade. A união Western Union era a mais forte de tais emendas envoltas em arame. Os envoltórios podem ser revestidos com solda para uma resistência ainda maior e para evitar a oxidação entre os fios.

Fios enrolados manualmente eram comuns nos métodos de construção eletrônica ponto a ponto do início do século 20, nos quais uma conexão forte era necessária para manter os componentes no lugar. Os fios foram enrolados manualmente em torno de postes de amarração ou terminais de pá e depois soldados.

A moderna tecnologia de enrolamento de fios foi desenvolvida após a Segunda Guerra Mundial na Bell Laboratories como um meio de fazer conexões elétricas em um novo relé que está sendo projetado para uso no sistema Bell Telephone. Uma equipe de design chefiada por Arthur C. Keller desenvolveu a “Keller Wrap Gun”, e todo o sistema de embalagem foi passado para a Western Electric para aplicação industrial. Depois que um comitê de “fazer ou comprar” da Western Electric decidiu que a ferramenta manual seria fabricada por um fornecedor externo, a Western Electric enviou o contrato da ferramenta para licitações. A Keller Tool de Grand Haven, Michigan, fornecedora de ferramentas manuais rotativas para a Western Electric, ganhou o contrato e fez várias alterações no projeto para tornar a ferramenta mais fácil de fabricar e usar. Keller começou a fabricar as ferramentas em 1953 e, posteriormente, obteve uma licença da Western Electric permitindo a venda da tecnologia no mercado aberto. A ferramenta foi comercializada com seu nome original - já que o nome do fabricante era coincidentemente o mesmo que o nome do inventor.

IBM 's primeiro transistorizado computadores, introduzido dentro fim dos anos 1950, foram construídos com o IBM Padrão Sistema Modular que usou placas traseiras envolto em arame.

Enrolamento de fio manual

Uma ferramenta de enrolamento manual se assemelha a uma pequena caneta. É conveniente para pequenos reparos. O envoltório de arame é um dos sistemas mais reparáveis para montagem de eletrônicos. Os postes podem ser reembalados até dez vezes sem desgaste considerável, desde que um novo fio seja usado a cada vez. Trabalhos um pouco maiores são feitos com uma "pistola de enrolamento de arame" manual com uma alça de aperto com engrenagem e mola para girar a broca rapidamente.

Essas ferramentas foram usadas em grande número nas centrais telefônicas americanas no último terço do século 20, geralmente com um bit maior para lidar com fios 22 ou 24 AWG em vez dos 28 ou 30 AWG menores usados em placas de circuito e backplanes. Os postes maiores podem ser reembalados centenas de vezes. Eles persistiram no século 21 em quadros de distribuição onde os conectores de deslocamento de isolamento não assumiram inteiramente o controle. Pistolas elétricas maiores, manuais e de alta velocidade substituíram a solda no final dos anos 1960 pela fiação permanente, ao instalar o equipamento de troca. Em meados da década de 1980, eles foram gradualmente substituídos por cabos conectorizados.

O Apollo Guidance Computer , com sua curta produção e rigorosos requisitos de confiabilidade, foi uma das primeiras aplicações do wire wrap para montagem de computador.

Envoltório de arame semiautomático

Sistemas semiautomáticos alimentados por wire-wrap colocam "armas wire-wrap" em braços movidos em duas dimensões por motores controlados por computador. As armas são puxadas manualmente para baixo e o gatilho pressionado para fazer um envoltório. Os fios são inseridos na pistola manualmente. Este sistema permite ao operador colocar os fios sem se preocupar se estão no pino correto, desde que o computador posicione a arma corretamente.

A embalagem semiautomática do fio é única entre os sistemas de prototipagem, pois pode colocar pares trançados e quadrantes trançados magneticamente blindados, permitindo a montagem de complexos radares e circuitos digitais de alta velocidade.

Enrolamento de fio automatizado

As máquinas de enrolar arame automatizadas, conforme fabricadas pela Gardner Denver Company nas décadas de 1960 e 1970, eram capazes de rotear, cortar, descascar e envolver os fios automaticamente em um "backplane" ou "placa de circuito" eletrônico. As máquinas eram acionadas por instruções de fiação codificadas em cartões perfurados , fita adesiva perfurada Mylar e os primeiros microcomputadores.

As primeiras máquinas (modelos 14FB e 14FG, por exemplo) foram inicialmente configuradas como "horizontais", o que significava que a placa de embrulho foi colocada de cabeça para baixo (pinos para cima) em uma placa de ferramenta horizontal, que foi então enrolada na máquina e travada em um conjunto de palete giratório (posição de rotação da mesa TRP de quatro posições) e móvel (PLP = posição longitudinal do palete de 11 posições). Essas máquinas incluíam unidades hidráulicas muito grandes para alimentar os servos que acionavam o fuso de esferas montado nos carros "A" e "B", um gabinete eletrônico de 1,8 m de altura carregado com centenas de relés de controle IBM, muitas dezenas de solenóides para controlar os vários subsistemas mecânicos pneumáticos e um leitor de cartão IBM 029 para instruções de posicionamento. As próprias máquinas automáticas de enrolamento de arame eram bastante grandes, com 1,8 m de altura e 2,4 m quadrados. Consertar as máquinas era extremamente complexo e muitas vezes significava subir dentro delas apenas para trabalhar nelas. Isso pode ser muito perigoso se os bloqueios de segurança não forem mantidos de maneira adequada.

Mais tarde, máquinas um pouco menores eram "verticais" (14FV), o que significava que as placas eram colocadas em uma placa de ferramenta com pinos voltados para o operador da máquina. Foram-se as unidades hidráulicas, em favor de motores de acionamento direto para girar os fusos de esferas , com codificadores rotativos para fornecer feedback de posicionamento. Isso geralmente proporcionava melhor visibilidade do produto para o operador, embora a área máxima de empacotamento fosse significativamente menor do que as máquinas horizontais. As velocidades máximas em máquinas horizontais eram geralmente em torno de 500-600 fios por hora, enquanto as máquinas verticais podiam atingir taxas de até 1200 por hora, dependendo da qualidade da placa e das configurações de fiação.

Automação de design

Na embalagem de fios, a automação do projeto eletrônico pode projetar a placa e otimizar a ordem em que os fios são colocados.

Alguns sistemas são capazes de aceitar projetos lógicos de alto nível escritos em uma linguagem de projeto semelhante a VHDL ou Verilog e compilar os projetos para gerar automaticamente um esquema e uma lista de materiais. Isso geralmente permite a simulação e depuração de projetos lógicos antes que os circuitos lógicos sejam realmente construídos.

CAD para wire-wrap requer que um esquema seja codificado em uma netlist. Uma netlist é conceitualmente uma lista de pinos que devem ser conectados, com um nome de sinal associado para todos os pinos que tocam o sinal. Freqüentemente feito à mão em sistemas mais antigos, essa etapa agora é feita automaticamente por programas EDA que executam a "captura esquemática". A anotação manual geralmente ainda é necessária para sinais especiais, como alta velocidade, alta corrente ou circuitos sensíveis a ruído, ou técnicas de construção especiais, como pares trançados ou roteamento especial. As anotações são codificadas em um campo de cada registro da lista de rede.

A próxima etapa foi codificar as posições dos pinos de cada dispositivo. Uma maneira fácil de codificar a posição de linhas com letras e colunas numeradas. Dispositivos e pinos foram renomeados de nomes como U36-2, ou seja, pino 2 do número do circuito integrado 36, para nomes como A01-2, para o pino 2 do circuito integrado na linha A, coluna 01. Usando uma régua de precisão, um técnico mede as distâncias das linhas e colunas de um orifício de perfuração na placa e insere a medição em um arquivo.

O tipo de cada dispositivo também é inserido em um arquivo diferente, vinculado ao nome do dispositivo. Por exemplo, A01 é identificado como 74C00.

Um programa de computador então "explode" a lista de dispositivos, coordenadas e descrições de dispositivos em uma lista completa de pinos para a placa usando modelos para cada tipo de dispositivo. Um modelo é o mapa dos pinos de um dispositivo. Ele pode ser codificado uma vez e, em seguida, compartilhado por todos os dispositivos desse tipo.

Alguns sistemas podem otimizar o projeto trocando experimentalmente as posições de peças equivalentes e portas lógicas para reduzir o comprimento do fio. Após cada movimento, os pinos associados na netlist devem ser renomeados.

Alguns sistemas também descobriram automaticamente os pinos de energia nos circuitos integrados e geraram netlists conectando-os aos pinos de energia mais próximos da placa. Se isso for feito, quaisquer anotações ou cores especiais (por exemplo, branco para sinais de relógio ou vermelho para energia) podem ser atribuídas, porque esses programas têm conhecimento íntimo dos pinos do circuito integrado.

O programa de computador então classifica a lista de rede e a lista de pinos em ordem alfabética por nome de pino. Em seguida, ele lê as duas listas. Quando o nome do pino na netlist corresponde ao nome do pino na lista de pinos, ele copia as coordenadas físicas da lista de pinos para a netlist.

A netlist é então reclassificada, pelo nome da rede, de forma que todos os pinos de cada rede fiquem juntos. O próximo programa reordena os pinos em cada rede para encurtar os fios. Isso reduz o custo da placa, reduzindo o comprimento dos fios. Também permite sinais mais rápidos, reduzindo a capacitância da rede e usa menos energia, reduzindo a resistência de cada fio. Quando altas correntes são necessárias, os tamanhos dos fios podem ser reduzidos à metade (ou os tamanhos dos fios digitais padrão podem ser usados para correntes mais altas) roteando as redes como círculos, em vez de sequências. Alguns sinais de alta velocidade precisam do driver em uma extremidade e um resistor na outra para absorver os reflexos.

Este problema de roteamento é equivalente ao problema do caixeiro viajante , que é NP completo e, portanto, não passível de uma solução perfeita em um tempo razoável. Um algoritmo de roteamento prático é escolher o pino mais distante do centro da placa e, em seguida, usar um algoritmo ganancioso para selecionar o pino não roteado mais próximo com o mesmo nome de sinal.

Uma vez roteado, cada par de nós em uma rede é reescrito para se tornar um fio, em uma "lista de fios". Como a lista de pinos de sinal é reescrita como uma lista de fios, o programa pode atribuir atributos nos registros para indicar se um fio é superior ou inferior. Isso é fácil: comece com a parte inferior. O próximo fio é o topo. O próximo fio é inferior, etc. Como os fios inferior e superior são atribuídos, eles também podem ser atribuídos às cores de fio selecionadas para inferior e superior. Normalmente, o azul é usado para os fios inferiores e amarelo para os superiores. Este arranjo permite reparo ou modificação manual com a remoção de no máximo três fios.

Depois disso, uma placa roteada aleatoriamente pode ter tamanhos de fio calculados como a distância entre os pinos, mais as distâncias descascadas em cada extremidade, mais uma porcentagem (geralmente 5%) para folga.

Se os fios devem ser roteados em faixas (necessário para alguns sinais de alta frequência ou baixo ruído), um programa de roteamento separado lê um arquivo de "faixa" para descobrir onde os fios roteados por faixa podem ser colocados em uma placa. Em seguida, ele insere "comandos de dedo" em cada registro de fio para que máquinas automáticas de enrolamento de fio ou técnicos de montagem possam colocar o corpo do fio em uma pista de roteamento. Ao mesmo tempo, ele recalcula o comprimento do fio para que possa ser encaminhado corretamente.

Se a placa for roteada manualmente, necessária para instruções de roteamento incomuns, pares trançados e tranças magnéticas de quatro fios, os tamanhos dos fios são retrabalhados em tamanhos padrão. Isso permite que um técnico de montagem pegue os fios de caixas de fios pré-cortados de comprimento padrão.

A lista de fios é então classificada em ordem alfabética em uma sequência de montagem ideal. Os fios inferiores são colocados antes dos fios superiores. Os fios longos são geralmente colocados primeiro dentro de um nível, de modo que os fios mais curtos segurem os fios mais longos. Isso reduz a vibração dos fios mais longos, tornando a placa mais resistente em um ambiente vibratório, como um veículo. Colocar todos os fios de um determinado tamanho e nível ao mesmo tempo torna mais fácil para um técnico de montagem usar fios pré-cortados e pré-cortados enquanto usa uma máquina de embrulhar fios semiautomática. Fios de cores diferentes, mas do mesmo tamanho, também são classificados para serem colocados juntos. É feita uma lista dos fios e outros itens necessários para a montagem, que é classificada e impressa para uso pelos operadores da máquina e transformada em uma fita ou baralho para a máquina. Esta lista também permite a montagem de materiais antes de uma execução de produção.

Para enrolamento de fio manual e semiautomático, a direção de colocação de um fio pode ser otimizada para operadores destros , de forma que os fios sejam colocados da direita para a esquerda. Máquinas de enrolar totalmente automatizadas não se importam. Mas em um sistema de enrolamento de arame semiautomático, isso afasta a cabeça do envoltório da mão do usuário ao colocar um arame. Isso aumenta a segurança. Também ajuda o usuário a usar sua mão e olho fortes para direcionar o fio. Outra otimização é que dentro de cada comprimento e cor de fio, o computador seleciona o próximo fio de forma que a cabeça do envoltório se mova para o pino mais próximo que está à direita do pino anterior. Isso pode economizar até 40% do tempo de montagem, quase obtendo duas máquinas de enrolar pelo preço de uma. Também reduz o desgaste nas máquinas de enrolar e permite que os técnicos de montagem coloquem mais fios por hora.

Telecomunicações

Em telecomunicações, é comum o uso de alto volume em redes de comunicações modernas para conexões cruzadas de fiação de cobre. Por exemplo, a maioria das linhas telefônicas da planta externa vai para painéis wire wrap em um escritório central , seja usado para linhas POTS , DSL ou T1 . Normalmente, em um quadro de distribuição principal, as atribuições internas entre instalações e as atribuições externas entre instalações são conectadas por meio de jumpers que são encapsulados por fio. O encapsulamento de fios é popular em telecomunicações, pois é uma das maneiras mais seguras de conectar fios e fornece um contato de camada de dados excelente e consistente. Os painéis Wirewrap são classificados para serviços de dados de alta qualidade, incluindo fiação Cat 5 . O principal concorrente nesta aplicação são os punção , que são mais rápidos, mas menos seguros.

Veja também

links externos

- [1] Cartão perfurado usado para controlar uma máquina de embrulhar arame eletropneumática.

- [2] Vídeo promocional da Burroughs Corporation mostrando uma máquina de enrolamento de arame às 09:50.

- [3] Manual descritivo da máquina acima, fabricado pela Gardner Denver .