Motor Monobloc - Monobloc engine

Um monobloco ou em bloco do motor é um motor de pistão de combustão interna, onde alguns dos componentes principais (tais como a cabeça do cilindro , do bloco de cilindros , ou cárter ) são formados, geralmente por vazamento , como uma única unidade integral, em vez de serem montados mais tarde. Isso tem a vantagem de melhorar a rigidez mecânica e melhorar a confiabilidade da vedação entre eles.

As técnicas monobloco remontam ao início do motor de combustão interna . O uso do termo mudou com o tempo, geralmente para tratar do problema mecânico mais urgente que afetava os motores de sua época. Houve três usos distintos da técnica:

- Cabeça do cilindro e cilindro

- Bloco de cilindros

- Bloco de cilindro e cárter

Na maioria dos casos, qualquer uso do termo descreve a construção de uma unidade, em oposição à prática contemporânea mais comum. Onde a técnica monobloco mais tarde se tornou a norma, o termo específico caiu em desuso. Agora é prática comum usar cilindros e cárteres monobloco, mas um cabeçote monobloco (pelo menos para um motor em linha refrigerado a água) seria considerado peculiar e obsoleto.

Cabeça do cilindro

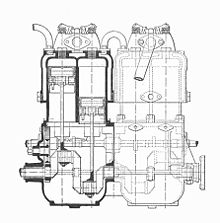

A junta do cabeçote é a vedação estática com maior tensão em um motor e foi uma fonte de problemas consideráveis nos primeiros anos. A cabeça do cilindro monobloco forma o cilindro e a cabeça em uma unidade, evitando assim a necessidade de uma vedação.

Junto com a falha na junta do cabeçote, uma das peças menos confiáveis do motor a gasolina inicial era a válvula de escape, que tendia a falhar por superaquecimento. Uma cabeça monobloco pode fornecer um bom resfriamento com água, reduzindo assim o desgaste da válvula, pois pode estender a camisa de água ininterruptamente ao redor da cabeça e do cilindro. Os motores com gaxetas exigiam uma face de contato metal com metal aqui, interrompendo o fluxo de água.

A desvantagem da cabeça do monobloco é que o acesso ao interior da câmara de combustão (o volume superior do cilindro) é difícil. O acesso através do furo do cilindro é restrito para usinagem das sedes das válvulas ou para inserção de válvulas angulares. Uma restrição ainda mais séria é a remoção de coque e retificação das sedes das válvulas, uma tarefa comum em motores mais antigos. Em vez de remover a cabeça do cilindro por cima, o mecânico deve remover os pistões, bielas e o virabrequim por baixo.

Uma solução para isso para motores com válvula lateral era colocar um bujão rosqueado diretamente acima de cada válvula e acessar as válvulas por meio dele (ilustrado). As roscas cônicas do plugue aparafusado fornecem uma vedação confiável. Para motores de baixa potência, esta foi uma solução popular por alguns anos, mas era difícil resfriar este plugue, pois a capa de água não se estendia para o plugue. À medida que o desempenho aumentava, também se tornava importante ter projetos de câmara de combustão melhores com menos "espaço morto". Uma solução foi colocar a vela de ignição no centro desta, que pelo menos aproveitava o espaço. Isso colocava a vela de ignição mais longe da câmara de combustão, levando a longos caminhos de chama e ignição mais lenta.

Durante a Primeira Guerra Mundial , o desenvolvimento do motor de combustão interna progrediu muito. Após a guerra, com a retomada da produção de carros civis, a cabeça do cilindro monobloco passou a ser necessária com menos frequência. Apenas carros de alto desempenho como o Leyland Eight de 1920 persistiram com ele. Bentley e Bugatti foram outras marcas de corrida que notavelmente aderiram a eles, durante os anos 1920 e 1930, sendo mais famosos por serem usados nos motores de corrida americanos Offenhauser de quatro cilindros em linha , projetados e construídos pela primeira vez na década de 1930.

Os motores de aeronaves, nessa época, estavam começando a usar altas pressões de superalimentação , aumentando o estresse nas juntas do cabeçote. Motores como o Rolls-Royce Buzzard usavam cabeçotes monobloco para maior confiabilidade.

Os últimos motores a fazer uso generalizado de cabeçotes de cilindro monobloco foram grandes motores radiais de aeronaves refrigeradas a ar , como o Wasp Major . Eles têm tambores de cilindro individuais, portanto o acesso é menos restrito do que em um motor em linha com cárter monobloco e cilindros, como a maioria dos motores modernos. Por possuírem alta potência específica e exigirem grande confiabilidade, as vantagens do monobloco permaneceram atrativas.

Motores de aviação geral, como Franklin , Continental e Lycoming, ainda são fabricados como novos e continuam a usar cilindros individuais monobloco, embora o Franklin use uma luva removível. Uma combinação de materiais é usada em sua construção, como aço para os cilindros e ligas de alumínio para os cabeçotes para economizar peso. As técnicas de reconstrução comuns incluem o cromagem do interior dos tambores do cilindro em um acabamento "rachado" que imita o acabamento " hachurado " normalmente criado pelo brunimento típico do cilindro. Motores mais antigos operados com gasolina automotiva sem chumbo, conforme permitido por certificados de tipo suplementares aprovados pela FAA, podem exigir a substituição de válvulas e assentos por usinagem mais frequente. Ferramentas especiais são usadas para manter as sedes das válvulas nesses cilindros. Testes não destrutivos devem ser realizados para procurar falhas que possam ter surgido durante o uso extremo, danos ao motor devido à parada repentina da hélice ou operação prolongada do motor a cada revisão ou reconstrução.

Historicamente, as dificuldades de usinagem e manutenção de uma cabeça de cilindro monobloco foram e continuam sendo uma grande desvantagem. Como as juntas do cabeçote tornaram-se capazes de lidar com maior calor e pressão, a técnica deixou de ser usada. É quase desconhecido hoje, mas encontrou alguns usos de nicho, como a técnica de cabeçotes de cilindro monobloco foi adotada pelo fabricante de motores de modelo japonês Saito Seisakusho para seus motores de quatro tempos de modelo a combustível incandescente e ignição por centelha para necessidades de propulsão de aeronaves RC .

Os cilindros monobloco também continuam a ser usados em pequenos motores de 2 tempos para equipamentos elétricos usados na manutenção de gramados e jardins, como cortadores de cordas, escarificadores e sopradores de folhas.

| O Wikimedia Commons possui mídia relacionada à cabeça de cilindro Monobloc . |

Bloco de cilindros

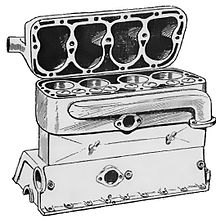

A tecnologia de fundição no alvorecer do motor de combustão interna podia fundir com segurança grandes fundidos ou fundidos com núcleos internos complexos para permitir camisas de água, mas não ambos simultaneamente. A maioria dos primeiros motores, particularmente aqueles com mais de quatro cilindros, tinham seus cilindros fundidos como pares ou trigêmeos de cilindros e, em seguida, aparafusados a um único cárter.

Com o aprimoramento das técnicas de fundição, todo o bloco de cilindros de quatro, seis ou mesmo oito cilindros pode ser fundido como um só. Esta era uma construção mais simples, portanto, menos dispendiosa de fabricar, e a camisa de água comum permitia espaçamento menor entre os cilindros. Isso também melhorou a rigidez mecânica do motor, contra a flexão e a torção de torção cada vez mais importante, conforme o número de cilindros e o comprimento do motor aumentavam. No contexto dos motores de aeronaves, o precursor não monobloco dos cilindros monobloco era uma construção em que os cilindros (ou pelo menos seus revestimentos) eram fundidos individualmente, e a camisa de água externa era aplicada posteriormente a partir de cobre ou chapa de aço. Essa construção complexa era cara, mas leve, e por isso era amplamente usada apenas para aeronaves.

Os motores V permaneceram com uma fundição de bloco separada para cada banco . Os dutos complexos necessários para coletores de admissão entre as margens eram muito complicados para fundir de outra forma. Para economia, alguns motores, como o V12 Pierce-Arrow , foram projetados para usar fundições idênticas para cada banco, esquerdo e direito. Alguns motores raros, como o Lancia 22½ ° V12 de ângulo estreito de 1919, usavam uma fundição de bloco único para ambos os bancos.

Os cilindros modernos, exceto para motores refrigerados a ar e alguns motores V , são agora universalmente fundidos como um único bloco de cilindros, e os cabeçotes modernos quase sempre são componentes separados.

| O Wikimedia Commons possui mídia relacionada ao bloco de cilindros não monobloco . |

| O Wikimedia Commons possui mídia relacionada ao bloco de cilindros Monobloc . |

Bloco do motor

Conforme a fundição melhorou e os blocos de cilindros se tornaram um monobloco, também se tornou possível fundir os cilindros e o cárter como uma unidade. A principal razão para isso foi melhorar a rigidez da construção do motor, reduzindo a vibração e permitindo velocidades mais altas.

A maioria dos motores, exceto alguns motores em V, são agora um monobloco de cárter e bloco de cilindros.

| O Wikimedia Commons possui mídia relacionada ao cárter Monobloc . |

Motores modernos - bloco, cabeçote e cárter combinados

Os motores leves da família GC para consumo leve usam um design monobloco onde a cabeça do cilindro, bloco e metade do cárter compartilham a mesma fundição, denominada 'uniblock' pela Honda. Uma razão para isso, além do custo, é produzir uma altura geral do motor mais baixa. Por ser um projeto OHC resfriado a ar , isso é possível graças às técnicas atuais de fundição de alumínio e à falta de espaços ocos complexos para resfriamento por líquido. As válvulas são verticais, de forma a permitir a montagem neste espaço confinado. Por outro lado, a realização de reparos básicos consome tanto tempo que o motor pode ser considerado descartável. Os motores da família Honda GX de serviço comercial (e seus muitos modelos populares ) têm um projeto mais convencional de um único cárter e fundição de cilindro, com uma cabeça de cilindro separada.

A Honda produz muitos outros monoblocos de bloco de cabeça e cárter sob uma variedade de nomes diferentes, como a série GXV. Eles podem ser identificados externamente por uma gaxeta que divide o cárter em um ângulo de aproximadamente 45 °.