Caldeira de recuperação - Recovery boiler

Caldeira de recuperação é a parte do processo Kraft de polpação onde os produtos químicos para licor branco são recuperados e reformados do licor negro , que contém lignina de madeira previamente processada. O licor negro é queimado, gerando calor, que normalmente é utilizado no processo de fabricação de eletricidade, assim como em uma usina a vapor convencional . A invenção da caldeira de recuperação por GH Tomlinson no início dos anos 1930 foi um marco no avanço do processo kraft.

Caldeiras de recuperação também são usadas no processo (menos comum) de sulfito de polpação de madeira; este artigo trata apenas do uso da caldeira de recuperação no processo Kraft.

Função das caldeiras de recuperação

O licor negro concentrado contém resíduos orgânicos de madeira dissolvidos, além de sulfato de sódio dos produtos químicos de cozimento adicionados ao digestor. A combustão da parte orgânica dos produtos químicos produz calor. Na caldeira de recuperação, o calor é usado para produzir vapor de alta pressão, que é usado para gerar eletricidade em uma turbina. A exaustão da turbina, vapor de baixa pressão, é usada para o aquecimento do processo.

A combustão do licor negro no forno da caldeira de recuperação deve ser controlada cuidadosamente. A alta concentração de enxofre requer condições ideais de processo para evitar a produção de dióxido de enxofre e reduzir as emissões de gás de enxofre. Além da combustão ecologicamente limpa, a redução do enxofre inorgânico deve ser alcançada no leito de carvão .

Vários processos ocorrem na caldeira de recuperação:

- Combustão de matéria orgânica em licor negro para geração de calor.

- Redução de compostos de enxofre inorgânicos para sulfeto de sódio, que sai na parte inferior como fundido

- Produção de fluxo inorgânico fundido principalmente de carbonato de sódio e sulfeto de sódio, que é posteriormente reciclado para o digestor após ser redissolvido

- Recuperação de poeira inorgânica do gás de combustão para economizar produtos químicos

- Produção de fumaça de sódio para capturar resíduos de combustão de compostos de enxofre liberados

Caldeiras de primeira recuperação

Algumas características da caldeira de recuperação original permaneceram inalteradas até hoje. Foi o primeiro tipo de equipamento de recuperação em que todos os processos ocorreram em um único vaso. A secagem, combustão e reações subsequentes do licor negro ocorrem dentro de um forno resfriado. Essa é a ideia principal do trabalho de Tomlinson.

Em segundo lugar, a combustão é auxiliada pulverizando o licor negro em pequenas gotas. O controle do processo direcionando o spray provou ser fácil. A pulverização foi usada nos primeiros fornos rotativos e com algum sucesso adaptada para fornos estacionários por HK Moore. Em terceiro lugar, pode-se controlar o leito de carvão por ter o nível de ar primário na superfície do leito de carvão e mais níveis acima. O sistema de ar de vários níveis foi introduzido por CL Wagner.

As caldeiras de recuperação também melhoraram a remoção do cheiro. Ele é removido diretamente do forno por meio de bicos de fundição para um tanque de dissolução. Algumas das primeiras unidades de recuperação empregaram o precipitador eletrostático da Cottrell para a recuperação de poeira.

A Babcock & Wilcox foi fundada em 1867 e ganhou fama com suas caldeiras de tubo de água . A empresa construiu e colocou em serviço a primeira caldeira de recuperação de licor negro do mundo em 1929. Isso foi logo seguido por uma unidade com forno totalmente resfriado a água em Windsor Mills em 1934. Após fornos reverberatórios e rotativos, a caldeira de recuperação estava a caminho.

O segundo pioneiro, a Combustion Engineering (agora GE) baseou seu projeto de caldeira de recuperação no trabalho de William M. Cary, que em 1926 projetou três fornos para operar com pulverização direta de licor e no trabalho de Adolph W. Waern e suas unidades de recuperação.

Caldeiras de recuperação logo foram licenciadas e produzidas na Escandinávia e no Japão. Essas caldeiras foram construídas por fabricantes locais a partir de desenhos e instruções dos licenciadores. Uma das primeiras unidades da Escandinávia Tomlinson empregou um forno de 8,0 m de altura que tinha 2,8 x 4,1 m de fundo de forno que se expandiu para 4,0 x 4,1 m na entrada do superaquecedor.

Esta unidade interrompeu a produção todos os finais de semana. No início, os economizadores tinham que ser lavados com água duas vezes por dia, mas após a instalação do soprador de fuligem no final da década de 1940, os economizadores podiam ser limpos na parada regular do fim de semana.

A construção utilizada foi muito bem sucedida. Uma das primeiras caldeiras escandinavas de 160 t / dia em Korsnäs, operou ainda quase 50 anos depois.

Desenvolvimento de tecnologia de caldeiras de recuperação

O uso de caldeiras de recuperação Kraft se espalhou rapidamente, pois a recuperação química em funcionamento deu à polpação Kraft uma vantagem econômica sobre a polpação sulfito.

As primeiras caldeiras de recuperação tinham superfícies de evaporador horizontais, seguidas por superaquecedores e mais superfícies de evaporação. Essas caldeiras se assemelhavam às caldeiras de última geração de cerca de 30 anos antes. Essa tendência continua até hoje. Como uma parada na linha de produção vai custar muito dinheiro, a tecnologia adotada nas caldeiras de recuperação tende a ser conservadora.

As primeiras caldeiras de recuperação apresentavam problemas graves de incrustação .

O espaçamento dos tubos largo o suficiente para a operação normal de uma caldeira a carvão tinha que ser maior para as caldeiras de recuperação. Isso deu um desempenho satisfatório de cerca de uma semana antes de uma lavagem com água. Os sopradores de fuligem mecânicos também foram rapidamente adotados. Para controlar as perdas químicas e reduzir o custo dos produtos químicos adquiridos, precipitadores eletrostáticos foram adicionados. A redução das perdas de poeira nos gases de combustão tem mais de 60 anos de prática.

Deve-se notar também os cabeçalhos quadrados na caldeira de recuperação de 1940. Os níveis de ar nas caldeiras de recuperação logo se padronizaram em dois: um nível de ar primário no nível do leito de carvão e um secundário acima das pistolas de licor.

Nas primeiras dezenas de anos, o revestimento do forno era de tijolo refratário. O fluxo de fundido nas paredes causa ampla substituição e logo foram desenvolvidos projetos que eliminavam o uso de tijolos.

Melhorando os sistemas de ar

Para alcançar uma operação sólida e baixas emissões, o sistema de ar da caldeira de recuperação deve ser projetado adequadamente. O desenvolvimento do sistema de ar continua e tem continuado desde que existiam caldeiras de recuperação. Assim que a meta estabelecida para o sistema aéreo for atingida, novas metas serão fornecidas. Atualmente, os novos sistemas de ar atingiram níveis baixos de NOx, mas ainda estão trabalhando para reduzir a incrustação. A Tabela 1 visualiza o desenvolvimento de sistemas de ar.

Tabela 1: Desenvolvimento de sistemas de ar.

| Sistema de ar | Alvo principal | Mas também deveria |

|---|---|---|

| 1ª geração | Queima estável de licor negro | |

| 2ª geração | alta redução | Queime licor |

| 3ª geração | diminuir as emissões de enxofre | Queime licor negro, alta redução |

| 4ª geração | baixo NOx | Queime licor negro, alta redução e baixa emissão de enxofre |

| 5ª geração | diminuir superaquecedor e incrustação no banco da caldeira | Queime licor negro, alta redução, baixas emissões |

O sistema de ar de primeira geração nas décadas de 1940 e 1950 consistia em um arranjo de dois níveis; ar primário para manter a zona de redução e ar secundário abaixo das pistolas de licor para oxidação final. O tamanho da caldeira de recuperação era de 100 - 300 TDS (toneladas de sólidos secos) por dia. e concentração de licor negro 45 - 55%. Freqüentemente, para sustentar a combustão, o combustível auxiliar precisava ser acionado. O ar primário era de 60 - 70% do ar total, com o ar secundário o resto. Em todos os níveis, as aberturas eram pequenas e as velocidades de projeto eram de 40 a 45 m / s. Ambos os níveis de ar foram operados a 150 ° C. Arma de bebidas alcoólicas ou armas estavam oscilando. Os principais problemas foram alta transição , obstrução e baixa redução. Mas a função, combustão de licor negro, poderia ser preenchida.

O sistema de ar de segunda geração almejava alta redução. Em 1954 CE moveu seu ar secundário de cerca de 1 m abaixo dos canhões de licor para cerca de 2 m acima deles. As proporções e temperaturas do ar permaneceram as mesmas, mas para aumentar a mistura de 50 m / s foram utilizadas velocidades de ar secundárias. A CE mudou seu frontwall / backwall secundário para disparo tangencial naquele momento. No sistema de ar tangencial, os bicos de ar estão nos cantos do forno. O método preferido é criar um redemoinho com quase a largura total do forno. Em unidades grandes, o redemoinho causou desequilíbrios à esquerda e à direita. Este tipo de sistema de ar com aumento de sólidos secos conseguiu aumentar as temperaturas do forno mais baixas e alcançar uma redução razoável. A B&W já havia adotado a alimentação de ar de três níveis até então.

O sistema de ar de terceira geração era o ar de três níveis. Na Europa, o uso de três níveis de alimentação de ar com o primário e o secundário abaixo das armas de álcool começou por volta de 1980. Ao mesmo tempo, o fogo estacionário ganhou espaço. O uso de cerca de 50% secundário parecia fornecer um forno inferior quente e estável. Sólidos de licor negro mais alto 65 - 70% começaram a ser usados. Forno inferior mais quente e redução melhorada foram relatados. Com três níveis de ar e sólidos secos mais elevados, as emissões de enxofre puderam ser mantidas.

Os sistemas de ar de quarta geração são o ar multinível e o ar vertical. Como a alimentação de sólidos secos de licor negro para a caldeira de recuperação aumentou, alcançar baixas emissões de enxofre não é mais o objetivo do sistema de ar. Em vez disso, baixo NOx e baixo carryover são os novos alvos.

Ar multinível

O sistema de ar de três níveis foi uma melhoria significativa, mas eram necessários melhores resultados. O uso de modelos CFD ofereceu uma nova visão do funcionamento do sistema de ar. O primeiro a desenvolver um novo sistema de ar foi Kvaerner (Tampella) com seu ar secundário multinível de 1990 em Kemi, Finlândia, que mais tarde foi adaptado a uma série de grandes caldeiras de recuperação. Kvaerner também patenteou o sistema de ar de quatro níveis, onde o nível de ar adicional é adicionado acima do nível de ar terciário. Isso permite uma redução significativa de NOx.

Ar vertical

A mistura vertical de ar foi inventada por Erik Uppstu. Sua ideia é transformar a mixagem vertical tradicional em mixagem horizontal. Os jatos com espaçamento próximo formarão um plano plano. Nas caldeiras tradicionais, este plano é formado por ar secundário. Colocando os planos em 2/3 ou 3/4, os resultados de mistura foram melhorados. O ar vertical tem potencial para reduzir os NOx, pois o ar de preparação ajuda a diminuir as emissões. Na mistura vertical de ar, o suprimento de ar primário é organizado de maneira convencional. O resto das portas de ar são colocadas em arranjos de 2/3 ou 3/4 entrelaçados.

Sólidos secos de licor negro

Como licor negro demitido é uma mistura de orgânicos, inorgânicos e água. Normalmente, a quantidade de água é expressa como proporção de massa de licor negro seco para unidade de licor negro antes da secagem. Essa proporção é chamada de sólidos secos de licor negro.

Se os sólidos secos do licor negro forem inferiores a 20% ou o conteúdo de água no licor negro for superior a 80%, o valor de aquecimento líquido do licor negro é negativo. Isso significa que todo o calor da combustão de orgânicos no licor negro é gasto na evaporação da água que ele contém. Quanto mais altos os sólidos secos, menos água o licor negro contém e mais alta é a temperatura de combustão adiabática.

Sólidos secos de licor negro sempre foram limitados pela capacidade de evaporação disponível. Sólidos secos de licor negro virgem de caldeiras de recuperação são mostrados como uma função do ano de compra dessa caldeira.

Quando olhamos para o licor negro virgem de sólidos secos, notamos que, em média, os sólidos secos aumentaram. Isso é especialmente verdadeiro para as caldeiras de recuperação muito grandes mais recentes. Os sólidos secos de projeto para moinhos de campo verde têm 80 ou 85% de sólidos secos. 80% (ou antes disso 75%) de sólidos secos têm sido usados na Ásia e na América do Sul. 85% (ou antes disso 80%) está em uso na Escandinávia e na Europa.

Caldeira de recuperação de alta temperatura e pressão

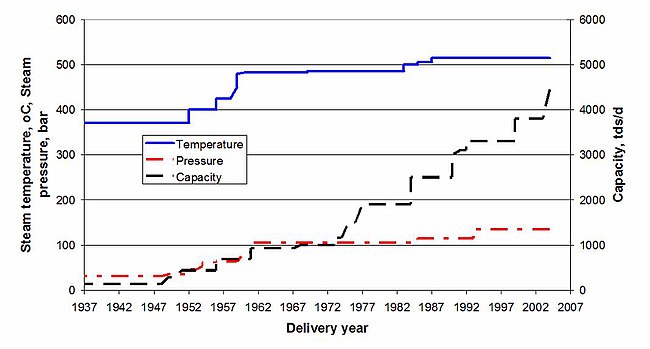

O desenvolvimento da pressão e temperatura do vapor principal da caldeira de recuperação foi rápido no início. Em 1955, nem mesmo 20 anos após o nascimento da caldeira de recuperação, as pressões de vapor mais altas eram de 10,0 MPa e 480 ° C. As pressões e temperaturas usadas recuaram um pouco devido à segurança. Em 1980, havia cerca de 700 caldeiras de recuperação no mundo.

Desenvolvimento da pressão, temperatura e capacidade da caldeira de recuperação.

Segurança

Um dos principais riscos na operação de caldeiras de recuperação é a explosão de água fundida. Isso pode acontecer mesmo se uma pequena quantidade de água for misturada com os sólidos em alta temperatura. A explosão de água fundida é um fenômeno puramente físico. Os fenômenos de explosão de água do cheiro foram estudados por Grace. Em 1980, havia cerca de 700 caldeiras de recuperação no mundo. O mecanismo de explosão do tipo líquido - líquido foi estabelecido como uma das principais causas de explosões de caldeiras de recuperação.

Na explosão da água do cheiro, mesmo alguns litros de água, quando misturados com o cheiro derretido, podem se transformar violentamente em vapor em poucos décimos de segundo. Cama de carvão e água podem coexistir, pois a cobertura de vapor reduz a transferência de calor. Algum evento desencadeador destrói o equilíbrio e a água é evaporada rapidamente através do contato direto com o cheiro. Essa evaporação repentina causa aumento de volume e uma onda de pressão de cerca de 10.000 a 100.000 Pa. A força é geralmente suficiente para fazer com que todas as paredes do forno se dobrem. A segurança do equipamento e do pessoal exige o desligamento imediato da caldeira de recuperação se houver a possibilidade de entrada de água na fornalha. Todas as caldeiras de recuperação devem ser equipadas com uma sequência especial de desligamento automático.

O outro tipo de explosão é a explosão de gases combustíveis. Para que isso aconteça, o combustível e o ar devem ser misturados antes da ignição. As condições típicas são um apagão (perda de chama) sem purga do forno ou operação contínua em um estado subestequiométrico. Para detectar blecaute, dispositivos de monitoramento de chama são instalados, com subsequente purga e inicialização intertravadas. As explosões de gás combustível estão relacionadas com a queima de óleo / gás na caldeira. Como também o monitoramento contínuo de O 2 é praticado em praticamente todas as caldeiras, as explosões de gás não combustível se tornaram muito raras.

Caldeira de recuperação moderna

A moderna caldeira de recuperação tem um projeto de cilindro único, com banco vertical de geração de vapor e superaquecedores espaçados. Este projeto foi proposto pela primeira vez por Colin MacCallum em 1973 em uma proposta de Götaverken (agora Metso Power inc.) Para uma grande caldeira de recuperação com uma capacidade de 4.000.000 libras de sólidos de licor negro por dia para uma caldeira em Skutskär, Suécia, mas este projeto foi rejeitado como sendo muito avançado naquele momento pelo potencial proprietário. MacCallum apresentou o projeto na BLRBAC e em um artigo "The Radiant Recovery Boiler" impresso na revista Tappi em dezembro de 1980. A primeira caldeira deste projeto de tambor único foi vendida por Götaverken em Leaf River no Mississippi em 1984. A construção da vertical O banco de geração de vapor é semelhante ao economizador vertical. O banco vertical da caldeira é fácil de manter limpo. O espaçamento entre os painéis do superaquecedor aumentou e nivelou em mais de 300, mas menos de 400 mm. O amplo espaçamento em superaquecedores ajuda a minimizar a incrustação. Este arranjo, em combinação com tentadores de água suja, garante a máxima proteção contra a corrosão. Houve inúmeras melhorias nos materiais da caldeira de recuperação para limitar a corrosão.

O efeito do aumento da concentração de sólidos secos teve um efeito significativo nas principais variáveis operacionais. O fluxo de vapor aumenta com o aumento do conteúdo de sólidos secos do licor negro. O aumento do fechamento da fábrica de celulose significa que menos calor por unidade de sólidos secos de licor negro estará disponível no forno. A perda de calor do gás de combustão diminuirá conforme o fluxo do gás de combustão diminui. Aumentar os sólidos secos do licor negro é especialmente útil, uma vez que a capacidade da caldeira de recuperação é frequentemente limitada pelo fluxo de gás de combustão.

Uma caldeira de recuperação moderna consiste em superfícies de transferência de calor feitas de tubo de aço; forno-1, superaquecedores-2, banco gerador de caldeira-3 e economizadores-4. O projeto do tambor de vapor 5 é do tipo de tambor único. O ar e o licor negro são introduzidos através das portas de ar primárias e secundárias-6, armas de licor-7 e portas de ar terciárias-8. O resíduo da combustão sai através dos bicos de fundição-9 para o tanque de dissolução-10.

A carga nominal do forno aumentou durante os últimos dez anos e continuará a aumentar. Mudanças no design do ar aumentaram as temperaturas do forno. Isso permitiu um aumento significativo na carga de sólidos da soleira (HSL) com apenas um aumento modesto de design na taxa de liberação de calor da soleira (HHRR). O fluxo médio dos gases de combustão diminui à medida que menos vapor de água está presente. Portanto, as velocidades verticais dos gases de combustão podem ser reduzidas mesmo com o aumento da temperatura no forno inferior.

A mudança mais marcante foi a adoção da construção de um único tambor. Essa mudança foi parcialmente afetada pelo controle mais confiável da qualidade da água. As vantagens de uma caldeira de cilindro único em comparação com um bi cilindro são a segurança e a disponibilidade aprimoradas. As caldeiras de tambor único podem ser construídas para pressões mais altas e capacidades maiores. A economia pode ser alcançada com a redução do tempo de ereção. Há menos juntas de tubo na construção de um único tambor, então tambores com curvas de inicialização aprimoradas podem ser construídos.

A construção do banco vertical de geração de vapor é semelhante ao economizador vertical, que com base na experiência é muito fácil de manter limpo. O caminho vertical do fluxo do gás de combustão melhora a capacidade de limpeza com alta carga de poeira. Para minimizar o risco de entupimento e maximizar a eficiência da limpeza, tanto o banco gerador quanto os economizadores estão dispostos em espaçamentos laterais generosos. O entupimento de um banco de caldeira de dois tambores é freqüentemente causado pelo espaçamento apertado entre os tubos.

O espaçamento entre os painéis do superaquecedor aumentou. Todos os superaquecedores são agora bem espaçados para minimizar a incrustação. Este arranjo, em combinação com tentadores de água suja, garante a máxima proteção contra a corrosão. Com um amplo espaçamento, a obstrução dos superaquecedores torna-se menos provável, a limpeza do depósito é mais fácil e o consumo de vapor de sopro de fuligem é menor. O aumento do número de superaquecedores facilita o controle da temperatura do vapor de saída do superaquecedor, especialmente durante as partidas.

Os loops inferiores dos superaquecedores mais quentes podem ser feitos de material austenítico, com melhor resistência à corrosão. A velocidade do vapor nos tubos mais quentes do superaquecedor é alta, diminuindo a temperatura da superfície do tubo. Baixas temperaturas da superfície do tubo são essenciais para evitar a corrosão do superaquecedor. Uma alta perda de pressão do lado do vapor sobre os superaquecedores quentes garante um fluxo uniforme de vapor nos elementos tubulares.

Perspectivas futuras

As caldeiras de recuperação têm sido o modo preferido de recuperação química da fábrica Kraft desde a década de 1930 e o processo foi aprimorado consideravelmente desde a primeira geração. Houve tentativas de substituir a caldeira de recuperação Tomlinson por sistemas de recuperação que gerassem maior eficiência. O candidato mais promissor parece ser a gaseificação, em que a tecnologia da Chemrec para gaseificação de licor negro por fluxo arrastado pode ser um forte concorrente.

Mesmo se a nova tecnologia for capaz de competir com a tecnologia tradicional de caldeira de recuperação, a transição provavelmente será gradual. Em primeiro lugar, espera-se que fabricantes de caldeiras de recuperação, como Metso , Andritz e Mitsubishi , continuem desenvolvendo seus produtos. Em segundo lugar, as caldeiras de recuperação Tomlinson têm uma vida útil longa, geralmente em torno de 40 anos, e provavelmente não serão substituídas até o final de sua vida útil econômica, podendo, entretanto, ser atualizadas em intervalos de 10 a 15 anos.

Referências

Leitura adicional

- Adams, Terry N. e Frederick, William J., (1988). Processos físicos e químicos da caldeira de recuperação Kraft . American Paper Institute, Inc., Nova York. 256 p.

- Adams, Terry N., Frederick, Wm. James, Grace, Thomas M., Hupa, Mikko, Iisa, Kristiina, Jones, Andrew K., Tran, Honghi, (1997). Caldeiras de recuperação Kraft , AF&PA, TAPPI PRESS, Atlanta, 381 p. ISBN 0-9625985-9-3 .

- Vakkilainen, Esa K., (2005). Caldeiras de recuperação Kraft - Princípios e prática . Suomen Soodakattilayhdistys ry, Valopaino Oy, Helsinque, Finlândia, 246 p. ISBN 952-91-8603-7