Chuck (engenharia) - Chuck (engineering)

Um mandril é um tipo especializado de grampo usado para segurar um objeto com simetria radial , especialmente um cilindro . Em uma furadeira ou fresa , um mandril segura a ferramenta rotativa ; em um torno , ele segura a peça giratória.

Os mandris normalmente usam mandíbulas para segurar a ferramenta ou peça de trabalho. As mandíbulas (às vezes chamadas de cães ) são normalmente dispostas em um padrão radialmente simétrico, como as pontas de uma estrela . Os mandris de mandíbula podem exigir que um dispositivo semelhante a uma chave inglesa , denominado chave de mandril, seja apertado ou afrouxado, mas outros mandris podem ser apertados ou afrouxados apenas com a força da mão, oferecendo conveniência em detrimento da força de preensão. Os mandris em alguns tornos têm mandíbulas que se movem de forma independente, permitindo que segurem objetos de formato irregular. Projetos mais complexos podem incluir mandíbulas com formato especial, maior número de mandíbulas ou mecanismos de liberação rápida.

Em vez de mandíbulas, um mandril pode usar magnetismo , vácuo ou pinças , que são anéis ou luvas flexíveis que se ajustam ao redor da ferramenta ou peça de trabalho e a agarram quando pressionados.

Tipos

Mandíbulas

Autocentrado

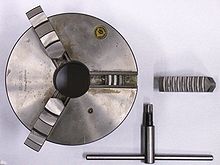

Um mandril autocentrante , também conhecido como um mandril de rolagem , usacães(geralmente chamados demandíbulas), interconectados por meio de umaengrenagem derolagem (prato de rolagem), para segurar uma ferramenta ou peça de trabalho. Como na maioria das vezes têm três mandíbulas, o termomandril de três mandíbulassem outra qualificação é entendido pelos maquinistas como um mandril de três mandíbulas autocentrado. O termomandril universaltambém se refere a esse tipo. Esses mandris são mais adequados para segurar seções transversais circulares ou hexagonais quando umacentralizaçãomuito rápida e razoavelmente precisa (± 0,005 pol. [0,125 mm]TIR) é desejada.

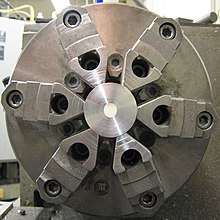

Às vezes, esse tipo de mandril tem quatro ou seis mandíbulas em vez de três. Mandris de quatro mandíbulas são principalmente úteis para segurar material quadrado ou octógono, enquanto mandris de seis mandíbulas seguram tubos de paredes finas e materiais plásticos com distorção mínima.

Existem também mandris de mandíbula independente (não autocentrantes) com três mandíbulas, mas eles oferecem poucas vantagens e são muito raros.

Existem mandris híbridos autocentrantes que possuem parafusos de ajuste que podem ser usados para melhorar ainda mais a concentricidade depois que a peça de trabalho foi agarrada pelas garras de rolagem. Esse recurso tem o objetivo de combinar a velocidade e a facilidade da autocentralização da placa de scroll com a capacidade de controle eliminando batimento de um mandril de mandíbula independente. O nome mais comumente usado para este tipo é uma marca, Set-Tru. Para evitar a generalização indevida desse nome de marca, as sugestões de um nome genérico incluíram "ajuste exato".

Mandris de três mandíbulas são freqüentemente usados em tornos e cabeçotes de indexação .

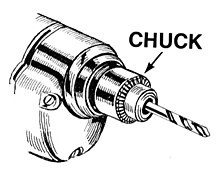

Mandril de perfuração ((âncora | mandril de pino))

Um mandril de perfuração é um mandril de três mandíbulas autocentrante especializado, geralmente com capacidade de 0,5 pol. (13 mm) ou menos, e raramente maior que 1 pol. (25 mm), usado para segurar brocas ou outras ferramentas rotativas. Esse tipo de mandril é usado em ferramentas que variam de equipamentos profissionais a furadeiras manuais e elétricas de baixo custo para uso doméstico.

Alguns mandris de alta precisão usam rolamentos axiais de esferas para reduzir o atrito no mecanismo de fechamento e maximizar o torque de perfuração. Um nome de marca para esse tipo de mandril, que geralmente é genérico no uso coloquial, embora não em catálogos, é Super Chuck .

Um mandril de pino é um mandril especializado projetado para segurar pequenas brocas (menos de 1 mm (0,039 pol.) De diâmetro) que não poderiam ser seguradas com segurança em um mandril de broca normal. A broca é inserida no mandril de pino e apertada; o mandril de pino tem um eixo que é inserido no mandril de perfuração maior para segurar a broca com segurança. Os mandris de pino também são usados com ferramentas rotativas de alta velocidade diferentes de brocas, como retificadoras e retificadoras de gabarito .

Mandíbula independente

Em um mandril de mandíbula independente , cada mandíbula pode ser movida independentemente. Como na maioria das vezes têm quatro mandíbulas, o termomandril de quatro mandíbulassem outra qualificação é entendido pelos maquinistas como um mandril com quatro mandíbulas independentes. A independência das mandíbulas torna esses mandris ideais para (a) segurar seções transversais não circulares e (b) segurar seções transversais circulares com extrema precisão (quando os últimos centésimos de milímetro [ou milésimos de polegada] de desvio devem ser eliminado manualmente). A ação não autocentrante das mandíbulas independentes torna a centralização altamente controlável (para um usuário experiente), mas à custa de velocidade e facilidade. Mandris de quatro mandíbulas quase nunca são usados para segurar ferramentas. Mandris de quatro mandíbulas podem ser encontrados em tornos e cabeçotes de indexação.

Mandris autocentrantes com quatro mandíbulas também podem ser obtidos. Embora se diga que muitas vezes sofrem de duas desvantagens: incapacidade de segurar o material hexadecimal e o aperto insuficiente no material que é oval, apenas a última é verdadeira. Mesmo com três mandíbulas autocentrantes, o trabalho que não seja de seção uniforme ao longo do trabalho (e que não esteja livre de espiral ou 'vento') não deve ser agarrado, pois as mandíbulas podem ser tensionadas e a precisão prejudicada permanentemente.

Mandris de quatro mandíbulas podem facilmente segurar uma peça excêntrica se os recursos excêntricos precisarem ser usinados.

Aranhas

Uma aranha é uma versão simples, relativamente barata e de capacidade limitada de um mandril de mandíbula independente. Normalmente consiste em um anel de metal com roscas de parafuso rosqueadas radialmente nele, em que os parafusos (tampa sextavada, tampa sextavada de soquete ou parafusos de fixação) servem como mandíbulas independentes. As aranhas podem servir a vários propósitos:

- Como recursos auxiliares que complementam o mandril do torno principal:

- Para segurar a barra ou peça de trabalho na extremidade traseira do furo do fuso e apoiá-la concentricamente, de modo que resista a oscilações ou chicotadas enquanto o fuso está girando. Canos de armas e tubos de óleo são exemplos de peças que se beneficiam.

- Para segurar a barra ou peça de trabalho na extremidade do contraponto (servindo assim como um descanso estável ) ou seguindo a ferramenta (servindo assim como um descanso seguidor ).

- No lugar do mandril de torno principal (para peças de trabalho específicas que podem se beneficiar - por exemplo, em alguns trabalhos de armeiro )

Tipos de mandíbulas especiais (mandíbulas de dois, seis, oito; outros)

Para fins especiais, mandris estão disponíveis com seis ou oito mandíbulas. Geralmente, são de design autocentrado e podem ser construídos com padrões de precisão muito elevados. No entanto, é um equívoco pensar que tais mandris necessariamente oferecem mais precisão ao segurar peças sólidas do que os mandris convencionais de centralização automática de três garras. Na verdade, peças laminadas a quente ou outras peças de trabalho imperfeitamente redondas podem "balançar" inseguramente entre mandíbulas opostas de mandíbulas com número par de mandíbulas, da mesma maneira que um banquinho de quatro pernas balança em um chão áspero, enquanto um banquinho de três pernas nunca faz . O objetivo principal dos mandris de seis e oito garras é segurar tubos de paredes finas com o mínimo de deformação. Por ter o dobro de pontos de fixação, um mandril de seis garras induz menos da metade da distorção de fixação em uma peça de parede fina, em comparação com um mandril de três garras.

Mandris de duas mandíbulas estão disponíveis e podem ser usados com mandíbulas macias (normalmente uma liga de alumínio) que podem ser usinadas para se adequar a uma determinada peça de trabalho. É um salto conceitual curto desses para placas frontais segurando acessórios personalizados, em que a peça é localizada contra batentes fixos e mantida lá com grampos de alternância ou grampos de dedo do pé.

Construção de mandíbula

Muitos mandris têm mandíbulas removíveis (geralmente a parte superior é removível deixando a base ou 'mandíbula mestre' montada com o pergaminho), o que permite ao usuário substituí-los por novas mandíbulas, mandíbulas especializadas ou mandíbulas macias. As mandíbulas macias são feitas de materiais macios, como metal macio (não endurecido), plástico ou madeira. Eles podem ser usinados conforme necessário para configurações específicas. A interface típica entre a mandíbula principal e a mandíbula removível é um par correspondente de superfícies serrilhadas que, uma vez presas pelos parafusos de montagem, não podem permitir deslizamento relativo entre as duas partes.

Collet

Uma pinça, um tipo de mandril, é uma luva com uma superfície interna (normalmente) cilíndrica e uma superfície externa cônica . A pinça pode ser comprimida contra um cone correspondente de modo que sua superfície interna se contraia para um diâmetro ligeiramente menor, comprimindo a ferramenta ou peça de trabalho cuja fixação segura é desejada. Na maioria das vezes, isso é obtido com uma pinça de mola, feita de aço para molas , com um ou mais cortes de kerf ao longo de seu comprimento para permitir que ela se expanda e se contraia. Um projeto de pinça alternativo é aquele que tem vários blocos de aço cônicos (essencialmente blocos de calibre cônicos ) mantidos em posição circular (como as pontas de uma estrela, ou mesmo as mandíbulas de um mandril de mandíbula) por um meio de ligação flexível (geralmente borracha sintética ou natural ) A marca Jacobs Rubber-Flex é um nome que a maioria dos mecânicos reconheceria para este tipo de sistema de mandril de pinça.

Independentemente do projeto da pinça, o princípio de operação é o mesmo: aperte a pinça radialmente contra a ferramenta ou peça a ser segurada, resultando em alto atrito estático . Sob condições corretas, ele se mantém com bastante segurança. Quase todos os mandris de pinça alcançam o movimento de compressão radial por meio do movimento de um ou mais pares macho-fêmea de superfícies cônicas (cônicas) axialmente, o que produz a compressão radial de uma maneira altamente concêntrica. Dependendo do projeto da pinça, ela pode ser puxada (por meio de uma seção roscada na parte traseira da pinça) ou empurrada (por meio de uma tampa roscada com um segundo cone) em um encaixe cônico correspondente para obter a ação de fixação. Conforme a pinça é forçada para dentro do encaixe cônico, a pinça se contrairá, agarrando o conteúdo do cilindro interno. (O movimento axial dos cones não é obrigatório, no entanto; uma bucha bipartida comprimida radialmente com uma força linear - por exemplo, parafuso de ajuste, solenóide, grampo de mola, cilindro pneumático ou hidráulico - atinge o mesmo princípio sem os cones; mas a concentricidade só pode ser tinha na medida em que os diâmetros da bucha são perfeitos para o objeto específico que está sendo segurado. Assim, apenas em contextos de ferramentaria, como a criação e configuração de ferramentas de máquinas, isso é comum.)

Um dos corolários da ação cônica é que as pinças podem puxar o trabalho axialmente em uma pequena quantidade à medida que se fecham. Os sistemas de mandril de pinça que não previnem esse recolhimento são frequentemente chamados de mandris de pinça de recolhimento, em contraste com os sistemas que contornam esse movimento, geralmente empurrando o anel de fechamento cônico em direção à pinça em vez de puxar a pinça para dentro do anel. Esses tipos de não recolhimento são freqüentemente chamados de mandris de pinça de "comprimento morto" ou "não recolhido". O recolhimento nem sempre é um problema, mas evitá-lo pode ser útil em alguns trabalhos em que não considerá-lo pode resultar em imprecisão no comprimento total da parte, comprimento dos ombros, etc.

As pinças são mais comumente encontradas em fresadoras , tornos , roteadores de madeira , esmerilhadeiras de precisão e certas ferramentas elétricas portáteis, como esmerilhadeiras e ferramentas rotativas . Existem muitos sistemas diferentes, sendo exemplos comuns os sistemas ER , 5C e R8 . Pinças também podem ser obtidas para encaixar em soquetes cônicos Morse ou Brown e Sharpe .

Normalmente, as pinças oferecem níveis mais altos de precisão e exatidão do que os mandris autocentrantes e têm um tempo de configuração mais curto do que os mandris de mandíbula independente. A desvantagem é que a maioria das pinças só pode acomodar um único tamanho de peça de trabalho. Uma exceção é a pinça ER, que normalmente tem uma faixa de trabalho de 1 mm (cerca de 0,04 pol.).

As pinças geralmente são feitas para segurar peças cilíndricas, mas estão disponíveis para segurar peças quadradas, hexagonais ou octogonais. Enquanto a maioria das pinças são endurecidas, pinças de "emergência" estão disponíveis e podem ser usinadas em tamanhos ou formatos especiais pelo usuário. Essas pinças podem ser obtidas em aço, latão ou náilon. Estão disponíveis pinças escalonadas que são usináveis para permitir a retenção de peças curtas que são maiores do que a capacidade das pinças normais.

Sistema Direto Especial (SDS)

Desenvolvido pela Bosch em 1975 para brocas de martelo , o sistema SDS usa uma haste SDS, que é uma haste cilíndrica com entalhes para serem presos pelo mandril. Uma ferramenta é inserida no mandril pressionando para dentro e é travada no lugar até que uma liberação de travamento separada seja usada. A força rotativa é fornecida por meio de cunhas que se encaixam em duas ou três ranhuras abertas. A ação do martelo realmente move a broca para cima e para baixo dentro do mandril, pois a broca está livre para se mover por uma curta distância. Duas esferas suspensas se encaixam em ranhuras fechadas, permitindo o movimento enquanto retém a broca. O SDS depende de uma ferramenta com o mesmo diâmetro de haste do mandril; existem quatro tamanhos padrão:

- SDS Quick

- Uma haste de 6 mm com duas ranhuras abertas seguradas pelas cunhas de acionamento e duas ranhuras fechadas seguradas por esferas de bloqueio. Este é o tamanho mais recente para a série Bosch Uneo e leva brocas de concreto de até 10 mm.

SDS-Plus

- Uma haste de 10 mm com duas ranhuras abertas seguradas pelas cunhas de acionamento e duas ranhuras fechadas seguradas por esferas de bloqueio. Este é o tamanho mais comum e leva um martelo de até 4 kg. As cunhas agarram uma área de 75 mm 2 (0,116 pol²) e a haste é inserida 40 mm no mandril.

- SDS-top

- Uma haste de 14 mm semelhante ao SDS-plus, projetada para martelos de 2 a 5 kg. A área de aderência é aumentada para 212 mm 2 (0,329 pol²) e a haste é inserida em 70 mm. Esse tamanho é incomum.

- SDS-max

- Uma haste de 18 mm com três ranhuras abertas e segmentos de travamento em vez de esferas. É projetado para martelos com mais de 5 kg. As cunhas agarram uma área de 389 mm 2 (0,603 pol²) e a haste é inserida 90 mm.

Muitas brocas SDS têm uma configuração de "rotação desligada", que permite que a broca seja usada para cinzelamento. O nome SDS vem do alemão steck, dreh, sitzt ( inserir, torcer, ajustar ). Os países de língua alemã podem usar o Spannen durch System (Clamping System), embora a Bosch use o Special Direct System para fins internacionais.

Mandris com posicionamento intercambiável e fixação intercambiável

A usinagem de produção comercial agora faz uso de mandris cada vez mais avançados que têm não apenas posicionamento intercambiável, mas também fixação intercambiável. Ambas as funções são normalmente controladas hidraulicamente . A fixação é geralmente feita com cada par de mandíbulas consistindo de uma mandíbula fixa e uma mandíbula móvel (acionada hidraulicamente), tematicamente semelhante a tornos de fresagem avançados . Este método de fixação traz a alta precisão e repetibilidade de tais tornos para uma aplicação de mandrilamento. Esses mandris oferecem a precisão de centralização dos mandris tradicionais de mandíbula independente com a velocidade de mandril e a facilidade dos mandris de rolagem autocentrantes tradicionais de três mandíbulas. Eles têm um custo inicial caro (em comparação com os mandris tradicionais), mas esse custo inicial se paga e, em seguida, reduz os custos marginais contínuos em ambientes de produção comercial.

Hoje em dia também é possível construir mandris CNC, nos quais a posição e a pressão de aperto de cada mandíbula podem ser precisamente controladas com CNC, por meio de posicionamento em malha fechada e monitoramento de carga. Em essência, cada mandíbula é um eixo CNC independente, uma corrediça de máquina com um parafuso de avanço , e todos os quatro ou seis deles podem agir em conjunto uns com os outros. Embora essa ideia seja conceitualmente interessante, os sistemas de mandril mais simples mencionados no parágrafo anterior são provavelmente os vencedores do mercado em relação a essa alternativa para a maioria dos aplicativos, porque fornecem os mesmos recursos por meio de uma solução mais simples e menos cara.

Magnético

Usado para segurar peças ferromagnéticas , um mandril magnético consiste em uma face de ímã permanente centrada com precisão . Eletroímãs ou ímãs permanentes são colocados em contato com placas ferrosas fixas, ou peças polares , contidas em um invólucro. Essas peças polares geralmente ficam niveladas com a superfície da caixa. A peça (peça de trabalho) a ser presa forma o fechamento do laço magnético ou caminho, sobre essas placas fixas, proporcionando uma âncora segura para a peça de trabalho.

Eletrostática

Normalmente usado para segurar wafers de silício durante processos de litografia, um mandril eletrostático compreende uma placa de base de metal e uma camada dielétrica fina; a placa de base de metal é mantida em alta voltagem em relação ao wafer e, assim, uma força eletrostática prende o wafer a ela. Os mandris eletrostáticos podem ter pinos ou placas, cuja altura está incluída na espessura dielétrica relatada; um projeto do Laboratório Nacional Sandia usa um dielétrico de dióxido de silício padronizado para formar os pinos.

Vácuo

Um mandril a vácuo é usado principalmente em materiais não ferrosos, como cobre, bronze, alumínio, titânio, plásticos e pedra. Em um mandril a vácuo, o ar é bombeado de uma cavidade atrás da peça de trabalho e a pressão atmosférica fornece a força de retenção. O vácuo produz uma pressão de retenção de 14,7 psi (101 kPa) ao nível do mar, diminuindo em altitudes mais altas onde a pressão atmosférica é mais baixa. A diminuição na pressão de retenção é de aproximadamente 0,5 psi por 1000 pés acima do nível do mar.

Métodos de montagem

A conexão de mandris aos fusos ou mesas de máquinas-ferramentas ou ferramentas elétricas foi realizada de muitas maneiras ao longo dos anos.

Montagem de mandris de perfuração

- Um mandril roscado pode ser aparafusado no corpo do mandril.

- Um mandril cônico (com um cone autoportante ) pode ser pressionado no corpo do mandril.

- A remoção e inserção podem envolver várias ferramentas ou métodos:

- Ferramentas: torno (especialmente com um gabarito de madeira ou mandíbula macia feita para este fim); martelo (especialmente martelo anti-desgaste ou maço de borracha); prensa de mandril ou prensa de oficina (as duas últimas requerem habilidade para evitar danificar o mandril).

- Métodos: aquecimento (por meio de pistolas de calor , maçaricos ou fornos) e resfriamento (por meio de freezers de cozinha, clima de inverno ou descompressão de ar comprimido ou nitrogênio).

- A remoção e inserção podem envolver várias ferramentas ou métodos:

- Um mandril de perfuração pode ter um corpo oco que é rosqueado diretamente na ponta do fuso roscado de um torno. (São bastante raros, especialmente hoje em dia.)

Montagem de mandíbulas grandes

- Uma placa traseira com roscas pode ser aparafusada em uma ponta de fuso roscada (para tornos) ou em uma placa adaptadora com a mesma ponta, para ser montada na mesa de fresadoras ou retificadoras de superfície . Esse tipo de montagem de "ponta de fuso roscado" era o método típico do século 19 até a década de 1930. É simples e útil, mas o grau de controle de concentricidade não é bom o suficiente para ser infalível para trabalho de alta velocidade e alta precisão (alta precisão pode ser alcançada, mas o tempo e a habilidade envolvidos nas configurações o tornam um escolha agora que existem opções melhores, como os bocais do eixo de bloqueio de came descritos abaixo). Os bocais do fuso roscado ainda são construídos em novas máquinas-ferramentas, mas apenas na variedade de gama inferior (amador, MRO de menor custo, etc.). A manufatura de alto capital (onde uma despesa inicial alta produz a menor despesa por unidade possível para contagens de peças de alto volume de médio a alto) se afastou desse tipo de montagem. O conceito de ajuste exato (Set-Tru) é uma maneira de buscar alta concentricidade em pontas de fuso roscadas com algum grau relativo de facilidade.

- Uma solução comum em tornos menores é uma extremidade flangeada ampla para o fuso com um registro circular elevado concêntrico correspondendo a um recesso no mandril ou sua placa traseira. O registro é normalmente raso e com lados paralelos e um encaixe leve no registro fêmea do mandril. O mandril é mantido no lugar com parafusos através de orifícios de folga que não afetam o alinhamento que é inteiramente fornecido pelo registro. Este arranjo tem excelente repetibilidade, mas é lento em uma situação de produção.

- Uma placa traseira com um cone fêmea (auto-liberável) pode assentar no cone macho correspondente da ponta do fuso cônico (para trabalho de torno) ou de uma placa adaptadora com a mesma ponta, para ser montada em uma mesa. Este sistema melhora a repetibilidade da concentricidade de montagem até um valor muito pequeno do desvio total indicado (TIR). Subtipos:

- O mandril pode ser segurado contra o cone com um anel retentor roscado ( porca grande e fina ), normalmente torcido com uma chave de boca do tipo pino ou gancho. O pico de popularidade para a construção desse tipo de nariz de fuso foi nas décadas de 1940 e 1950.

- O mandril pode ser mantido contra o cone com postes de bloqueio de came que se encaixam em uma posição presa. Projetos de ponta de fuso padrão da indústria permitem ampla intercambialidade . Este sistema de ponta do fuso de bloqueio de came substituiu os sistemas anteriores na maioria das máquinas-ferramenta na década de 1960.

Montagem de mandris de pinça

- Para mandris de pinça montados em placas traseiras, todos os mesmos métodos acima são aplicáveis.

- Muitos tornos que operam com mandris de pinça têm configurações de pinça de fechamento dedicadas em que não há placa traseira e o nariz do fuso contém o cone fêmea para o cone externo macho da pinça ou uma luva que irá prendê-lo. Uma barra de tração oca passa de volta através do cabeçote para seu lado traseiro, onde um mecanismo mais próximo é montado. Este último permite uma abertura e fechamento fácil e rápido da pinça. O diâmetro interno da barra de tração determina a capacidade de diâmetro da barra através do fuso do torno. Alguns sistemas de fechamento de pinça permitem até mesmo abrir e fechar sem interromper a rotação do fuso. O mais próximo em um torno manual é do tipo alavanca ou do tipo volante. Quanto mais próximo um torno CNC é acionado (elétrico, hidráulico ou pneumático), pode ser controlado por vários meios: um pedal que o operador pisa quando deseja; uma linha no programa (para abrir e fechar sob controle do programa); ou um botão no painel de controle.

História

As formas originais de fixação em tornos eram fixações entre centros e fixações ad hoc ao eixo do cabeçote. Os centros em estilo espigão ainda usados em tornos de madeira representam um método antigo. Os métodos de fixação ad hoc nos séculos anteriores incluíam qualquer coisa, desde prender com aperto ou cunha; pregando; Amarração com cordas de couro ou fibra; dogging down (novamente envolvendo pinning / wedging / clenching); ou outros tipos. Os faceplates provavelmente existem pelo menos desde a era dos relojoeiros medievais.

Ferramentas semelhantes aos mandris de hoje parecem ter evoluído a partir do trabalho do painel frontal, à medida que os trabalhadores que usam os painéis frontais para trabalho repetitivo começaram a imaginar tipos de grampos ou presilhas para o painel que poderiam ser abertos e fechados de maneiras mais convenientes do que a desmontagem e remontagem totais repetidas. Um calço era originalmente apenas um pedaço de madeira. Porém, por volta de 1703 poderia ser "… Calços, pertencentes ao Mandril Parafuso". Em 1807 a palavra mudou para o mais familiar ' mandril ' : "Na ponta do fuso ... é aparafusado ... um mandril universal para segurar qualquer tipo de trabalho".

No final de 1818 ou no início de 1819, a Sociedade para o Incentivo às Artes, Manufaturas e Comércio concedeu sua medalha de prata e 10 guinéus (£ 10,50 - equivalente a £ 802 em 2019) ao Sr. Alexander Bell por um mandril de torno de três mandíbulas:

O instrumento pode ser aparafusado no ... mandril de um torno e tem três pinos projetando-se de sua superfície plana, formando um triângulo equilateral, e são capazes de ser movidos uniformemente para, ou de, seu centro.

Não está claro como eles foram movidos "igualmente" se por um pergaminho ou algum outro meio. Mais tarde, em 1819, o mesmo corpo concedeu mais uma medalha de prata ao Sr. T. Hack por um mandril de quatro mandíbulas. Nos Estados Unidos, Simon Fairman (1792-1857) desenvolveu um mandril pergaminho moderno reconhecível para uso em tornos. A patente refere-se aos detalhes técnicos da montagem, ele não reivindica invenção do scroll ("ranhuras convolutas"). Seu genro Austin F. Cushman (1830–1914) desenvolveu as ideias e vendeu mandris por meio de sua empresa, a Cushman Industries.

Jacobs Chuck

No início do século 20, Arthur Irving Jacobs desenvolveu o mandril de perfuração moderno. Depois de machucar os nós dos dedos em um dos antigos mandris de perfuração ajustados por chave de boca, ele desenvolveu um mandril em que as mandíbulas se moviam axialmente em fendas inclinadas. Sua patente de 1902 detalha o mecanismo. O termo mandril de broca claramente não se originou com ele, mas seu novo tipo de mandril de broca há muito tempo deslocou todos os tipos anteriores que não tinham o movimento angular da mandíbula e a luva externa agora encontrados em todos os mandris de broca comuns.

Avaliação de desempenho

Padrões nacionais e internacionais são usados para padronizar as definições, requisitos e métodos de teste usados para a avaliação de desempenho de mandris. A seleção do padrão a ser usado é um acordo entre o fornecedor e o usuário e tem alguma importância no projeto do mandril. Nos Estados Unidos, a ASME desenvolveu o padrão B5.60 intitulado Mandris de fixação: Mandris de fixação, que estabelece requisitos e métodos para especificar e testar o desempenho dos mandris de fixação usados principalmente em operações de torneamento.

Veja também

Referências

Bibliografia

- Brown, Chris (25 de abril de 2011), "A close look at indexable chucks" , Production Machining .