Capacitor cerâmico - Ceramic capacitor

Um capacitor de cerâmica é um capacitor de valor fixo onde o material cerâmico atua como o dielétrico . É constituído por duas ou mais camadas alternadas de cerâmica e uma camada de metal atuando como eletrodos . A composição do material cerâmico define o comportamento elétrico e, portanto, as aplicações. Os capacitores cerâmicos são divididos em duas classes de aplicação:

- Os capacitores de cerâmica Classe 1 oferecem alta estabilidade e baixas perdas para aplicações em circuitos ressonantes.

- Os capacitores de cerâmica Classe 2 oferecem alta eficiência volumétrica para aplicações de buffer, by-pass e acoplamento.

Capacitores de cerâmica, especialmente capacitores de cerâmica multicamadas (MLCCs), são os capacitores mais produzidos e usados em equipamentos eletrônicos que incorporam aproximadamente um trilhão (10 12 ) de peças por ano.

Capacitores cerâmicos de formas e estilos especiais são usados como capacitores para supressão de RFI / EMI , como capacitores de passagem e em dimensões maiores como capacitores de potência para transmissores .

História

Desde o início do estudo da eletricidade, materiais não condutores como vidro , porcelana , papel e mica têm sido utilizados como isolantes. Esses materiais, algumas décadas depois, também eram adequados para uso posterior como dielétrico para os primeiros capacitores.

Mesmo nos primeiros anos do aparelho de transmissão sem fio de Marconi , os capacitores de porcelana eram usados para aplicações de alta tensão e alta frequência nos transmissores . No lado do receptor, os capacitores de mica menores foram usados para circuitos ressonantes. Os capacitores dielétricos de mica foram inventados em 1909 por William Dubilier. Antes da Segunda Guerra Mundial, a mica era o dielétrico mais comum para capacitores nos Estados Unidos.

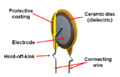

A mica é um material natural e não está disponível em quantidades ilimitadas. Então, em meados da década de 1920, a deficiência de mica na Alemanha e a experiência em porcelana - uma classe especial de cerâmica - levaram na Alemanha aos primeiros capacitores usando cerâmica como dielétrico, fundando uma nova família de capacitores de cerâmica. O dióxido de titânio paraelétrico ( rutilo ) foi usado como o primeiro dielétrico cerâmico porque tinha uma dependência linear da temperatura da capacitância para a compensação da temperatura dos circuitos ressonantes e pode substituir os capacitores de mica. Em 1926, esses capacitores de cerâmica foram produzidos em pequenas quantidades com quantidades crescentes na década de 1940. O estilo dessas primeiras cerâmicas era um disco com metalização em ambos os lados em contato com fios estanhados. Este estilo é anterior ao transistor e foi amplamente usado em equipamentos de tubo a vácuo (por exemplo, receptores de rádio) de cerca de 1930 até os anos 1950.

Mas esse dielétrico paraelétrico tinha permissividade relativamente baixa, de modo que apenas pequenos valores de capacitância podiam ser realizados. A expansão do mercado de rádios nas décadas de 1930 e 1940 criou uma demanda por valores de capacitância mais altos, mas abaixo dos capacitores eletrolíticos para aplicações de desacoplamento de HF. Descoberto em 1921, o material cerâmico ferroelétrico titanato de bário com permissividade na faixa de 1.000, cerca de dez vezes maior do que o dióxido de titânio ou mica, começou a desempenhar um papel muito maior nas aplicações eletrônicas.

A permissividade mais alta resultou em valores de capacitância muito mais altos, mas isso foi acoplado a parâmetros elétricos relativamente instáveis. Portanto, esses capacitores de cerâmica só poderiam substituir os capacitores de mica comumente usados para aplicações onde a estabilidade era menos importante. Dimensões menores, em comparação com os capacitores de mica, menores custos de produção e independência da disponibilidade de mica aceleraram sua aceitação.

O rápido crescimento da indústria de transmissão após a Segunda Guerra Mundial levou a uma compreensão mais profunda da cristalografia , das transições de fase e da otimização química e mecânica dos materiais cerâmicos. Por meio da complexa mistura de diferentes materiais básicos, as propriedades elétricas dos capacitores de cerâmica podem ser ajustadas com precisão. Para distinguir as propriedades elétricas dos capacitores de cerâmica, a padronização definiu várias classes de aplicação diferentes (Classe 1, Classe 2, Classe 3). É notável que o desenvolvimento separado durante a guerra e no período posterior nos EUA e no mercado europeu levou a diferentes definições dessas classes (EIA vs IEC), e apenas recentemente (desde 2010) houve uma harmonização mundial com a padronização IEC ocorrido.

O estilo típico de capacitores de cerâmica sob o disco (na época chamados de condensadores) em aplicações de rádio na época após a Guerra, dos anos 1950 aos anos 1970, era um tubo de cerâmica coberto com estanho ou prata nas superfícies interna e externa. Incluía terminais relativamente longos formando, junto com resistores e outros componentes, um emaranhado de fiação de circuito aberto.

O material cerâmico fácil de moldar facilitou o desenvolvimento de estilos especiais e grandes de capacitores de cerâmica para aplicações de alta tensão, alta frequência (RF) e energia.

Com o desenvolvimento da tecnologia de semicondutores na década de 1950, capacitores de camada de barreira, ou capacitores IEC classe 3 / EIA classe IV, foram desenvolvidos usando cerâmicas ferroelétricas dopadas . Como esse material dopado não era adequado para produzir multicamadas, eles foram substituídos décadas depois por capacitores Y5V classe 2.

O estilo inicial do capacitor de disco de cerâmica poderia ser produzido mais barato do que os capacitores de tubo de cerâmica comuns nas décadas de 1950 e 1970. Uma empresa americana no meio do programa Apollo , lançado em 1961, foi pioneira no empilhamento de vários discos para criar um bloco monolítico. Este "capacitor de cerâmica multicamada" (MLCC) era compacto e oferecia capacitores de alta capacitância. A produção desses capacitores utilizando os processos de fundição de fita e cofiragem eletrodo-cerâmica foi um grande desafio de fabricação. Os MLCCs expandiram a gama de aplicações para aquelas que requerem valores de capacitância maiores em casos menores. Na década de 1980, esses capacitores de chip de cerâmica foram a força motriz por trás da conversão de dispositivos eletrônicos de montagem em orifício para tecnologia de montagem em superfície . Capacitores eletrolíticos polarizados podem ser substituídos por capacitores de cerâmica não polarizados, simplificando a montagem.

Em 1993, a TDK Corporation conseguiu substituir eletrodos de paládio por eletrodos de níquel muito mais baratos, reduzindo significativamente os custos de produção e permitindo a produção em massa de MLCCs.

Em 2012, mais de 10 12 MLCCs são fabricados a cada ano. Junto com o estilo dos capacitores de chip de cerâmica, os capacitores de disco de cerâmica são frequentemente usados como capacitores de segurança em aplicações de supressão de interferência eletromagnética . Além desses, grandes capacitores de potência de cerâmica para aplicações de transmissores de alta tensão ou alta frequência também podem ser encontrados.

Novos desenvolvimentos em materiais cerâmicos foram feitos com cerâmicas anti-ferroelétricas. Este material possui uma mudança de fase antiferroelétrica / ferroelétrica não linear que permite maior armazenamento de energia com maior eficiência volumétrica. Eles são usados para armazenamento de energia (por exemplo, em detonadores).

Classes de aplicativos, definições

Os diferentes materiais cerâmicos usados para capacitores cerâmicos, cerâmicas paraelétricas ou ferroelétricas , influenciam as características elétricas dos capacitores. O uso de misturas de substâncias paraelétricas baseadas em dióxido de titânio resulta em um comportamento muito estável e linear do valor de capacitância dentro de uma faixa de temperatura especificada e baixas perdas em altas frequências. Mas essas misturas têm uma permissividade relativamente baixa, de modo que os valores de capacitância desses capacitores são relativamente pequenos.

Valores mais altos de capacitância para capacitores de cerâmica podem ser obtidos usando misturas de materiais ferroelétricos como titanato de bário junto com óxidos específicos. Esses materiais dielétricos têm permissividades muito maiores, mas ao mesmo tempo seus valores de capacitância são mais ou menos não lineares na faixa de temperatura e as perdas em altas frequências são muito maiores. Essas diferentes características elétricas dos capacitores cerâmicos exigem agrupá-los em "classes de aplicação". A definição das classes do aplicativo vem da padronização. Em 2013, dois conjuntos de padrões estavam em uso, um da International Electrotechnical Commission (IEC) e o outro da agora extinta Electronic Industries Alliance (EIA).

As definições das classes de aplicativo fornecidas nos dois padrões são diferentes. A tabela a seguir mostra as diferentes definições das classes de aplicação para capacitores de cerâmica:

| Definição relativa a IEC / EN 60384-1 e IEC / EN 60384-8 / 9/21/22 |

Definição relativa ao EIA RS-198 |

|---|---|

|

Os capacitores de cerâmica Classe 1 oferecem alta estabilidade e baixas perdas para aplicações em circuitos ressonantes. |

Capacitores de cerâmica de classe I (ou classe escrita 1) oferecem alta estabilidade e baixas perdas para aplicação de circuito ressonante |

|

Capacitores de cerâmica Classe 2 oferecem alta eficiência volumétrica para aplicações de alisamento, desvio, acoplamento e desacoplamento |

Capacitores de cerâmica de classe II (ou classe escrita 2) oferecem alta eficiência volumétrica com mudança de capacitância inferior a −15% a + 15% e uma faixa de temperatura maior que −55 ° C a +125 ° C, para suavização, desvio, aplicações de acoplamento e desacoplamento |

|

Capacitores de cerâmica Classe 3 são capacitores de camada de barreira que não são mais padronizados |

Capacitores de cerâmica de classe III (ou classe escrita 3) oferecem maior eficiência volumétrica do que EIA classe II e alteração típica de capacitância de -22% a + 56% em uma faixa de temperatura inferior de 10 ° C a 55 ° C. Eles podem ser substituídos por capacitores EIA classe 2- Y5U / Y5V ou Z5U / Z5V |

| - |

Capacitores de cerâmica de classe IV (ou classe escrita 4) são capacitores de camada de barreira que não são mais padronizados |

Os fabricantes, especialmente nos EUA, preferiram os padrões da Electronic Industries Alliance (EIA). Em muitas partes muito semelhantes ao padrão IEC, o EIA RS-198 define quatro classes de aplicação para capacitores de cerâmica.

Os diferentes números de classe em ambos os padrões são o motivo de muitos mal-entendidos na interpretação das descrições das classes nas planilhas de dados de muitos fabricantes. O EIA encerrou suas operações em 11 de fevereiro de 2011, mas os primeiros setores continuam a servir a organizações internacionais de padronização.

A seguir, as definições do padrão IEC serão preferidas e, em casos importantes, comparadas com as definições do padrão EIA.

Capacitores de cerâmica classe 1

Os capacitores de cerâmica Classe 1 são capacitores de compensação de temperatura precisos. Eles oferecem a mais estável voltagem, temperatura e, até certo ponto, frequência. Eles têm as perdas mais baixas e, portanto, são especialmente adequados para aplicações de circuito ressonante onde a estabilidade é essencial ou onde um coeficiente de temperatura precisamente definido é necessário, por exemplo, para compensar os efeitos da temperatura em um circuito. Os materiais básicos dos capacitores de cerâmica de classe 1 são compostos de uma mistura de grânulos finamente moídos de materiais paraelétricos, como o dióxido de titânio ( TiO

2), modificado por aditivos de zinco, zircônio, nióbio, magnésio, tântalo, cobalto e estrôncio, que são necessários para atingir as características lineares desejadas do capacitor.

O comportamento geral da temperatura da capacitância dos capacitores classe 1 depende do material paraelétrico básico, por exemplo TiO

2. Os aditivos da composição química são usados para ajustar com precisão a característica de temperatura desejada. Os capacitores de cerâmica Classe 1 apresentam a menor eficiência volumétrica entre os capacitores de cerâmica. Este é o resultado da permissividade relativamente baixa (6 a 200) dos materiais paraelétricos. Portanto, os capacitores de classe 1 têm valores de capacitância na faixa inferior.

Fórmula química |

Permissividade relativa ε |

Coeficiente de temperatura α 10 −6 / K |

|---|---|---|

| MgNb 2 O 6 | 21 | -70 |

| ZnNb 2 O 6 | 25 | -56 |

| MgTa 2 O 6 | 28 | 18 |

| ZnTa 2 O 6 | 38 | 9 |

| (ZnMg) TiO 3 | 32 | 5 |

| (ZrSn) TiO 4 | 37 | 0 |

| Ba 2 Ti 9 O 20 | 40 | 2 |

Os capacitores de classe 1 têm um coeficiente de temperatura que normalmente é bastante linear com a temperatura. Esses capacitores têm perdas elétricas muito baixas com um fator de dissipação de aproximadamente 0,15%. Eles não sofrem nenhum processo significativo de envelhecimento e o valor da capacitância é quase independente da tensão aplicada. Essas características permitem aplicações para filtros de alto Q, em circuitos ressonantes e osciladores (por exemplo, em circuitos de loop de bloqueio de fase ).

O padrão EIA RS-198 codifica os capacitores de cerâmica classe 1 com um código de três caracteres que indica o coeficiente de temperatura. A primeira letra dá o algarismo significativo da mudança na capacitância ao longo da temperatura (temperatura do coeficiente α) em ppm / K . O segundo caractere fornece o multiplicador do coeficiente de temperatura. A terceira letra fornece a tolerância máxima em ppm / K. Todas as classificações são de 25 a 85 ° C:

| Coeficiente de temperatura α 10 −6 / Código de letra K |

Multiplicador do código numérico do coeficiente de temperatura |

Tolerância ppm / K do código de letra do coeficiente de temperatura |

|---|---|---|

| C: 0,0 | 0: -1 | G: ± 30 |

| B: 0,3 | 1: −10 | H: ± 60 |

| L: 0,8 | 2: −100 | J: ± 120 |

| A: 0,9 | 3: -1000 | K: ± 250 |

| M: 1.0 | 4: +1 | L: ± 500 |

| P: 1,5 | 6: +10 | M: ± 1000 |

| R: 2,2 | 7: +100 | N: ± 2500 |

| S: 3,3 | 8: +1000 | |

| T: 4,7 | ||

| V: 5,6 | ||

| U: 7,5 |

Além do código EIA, o coeficiente de temperatura da dependência da capacitância dos capacitores de cerâmica de classe 1 é comumente expresso em nomes de cerâmica como "NP0", "N220" etc. Esses nomes incluem o coeficiente de temperatura (α). Na norma IEC / EN 60384-8 / 21, o coeficiente de temperatura e a tolerância são substituídos por um código de letras de dois dígitos (consulte a tabela), no qual o código EIA correspondente é adicionado.

Nomes de cerâmica |

Coeficiente de temperatura α 10 −6 / K |

α-Tolerância 10 −6 / K |

sub- classe |

IEC / EN- código de

letras |

Código de

letras EIA |

|---|---|---|---|---|---|

| P100 | 100 | ± 30 | 1B | AG | M7G |

| NP0 | 0 | ± 30 | 1B | CG | C0G |

| N33 | -33 | ± 30 | 1B | HG | H2G |

| N75 | -75 | ± 30 | 1B | LG | L2G |

| N150 | -150 | ± 60 | 1B | PH | P2H |

| N220 | -220 | ± 60 | 1B | RH | R2H |

| N330 | -330 | ± 60 | 1B | SH | S2H |

| N470 | -470 | ± 60 | 1B | º | T2H |

| N750 | -750 | ± 120 | 1B | UJ | U2J |

| N1000 | -1000 | ± 250 | 1F | QK | Q3K |

| N1500 | -1500 | ± 250 | 1F | VK | P3K |

Por exemplo, um capacitor "NP0" com código EIA "C0G" terá desvio 0, com tolerância de ± 30 ppm / K, enquanto um "N1500" com código "P3K" terá desvio de −1500 ppm / K, com uma tolerância máxima de ± 250 ppm / ° C. Observe que os códigos de capacitores IEC e EIA são códigos de capacitores industriais e não iguais aos códigos de capacitores militares.

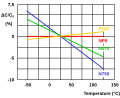

Os capacitores de classe 1 incluem capacitores com diferentes coeficientes de temperatura α. Especialmente, capacitores NP0 / CG / C0G com α ± 0 • 10 −6 / K e tolerância α de 30 ppm são tecnicamente de grande interesse. Esses capacitores têm uma variação de capacitância dC / C de ± 0,54% na faixa de temperatura de -55 a +125 ° C. Isso permite uma resposta de frequência precisa em uma ampla faixa de temperatura (em, por exemplo, circuitos ressonantes). Os outros materiais com seu comportamento especial de temperatura são usados para compensar uma corrida de contra-temperatura de componentes conectados em paralelo, como bobinas em circuitos osciladores. Os capacitores Classe 1 exibem tolerâncias muito pequenas da capacitância nominal.

- Curvas idealizadas de diferentes capacitores de cerâmica classe 1 e representação da faixa de tolerância do coeficiente de temperatura α

Capacitores de cerâmica classe 2

Os capacitores de cerâmica de classe 2 têm um dielétrico com alta permissividade e, portanto, uma melhor eficiência volumétrica do que os capacitores de classe 1, mas com menor precisão e estabilidade. O dielétrico cerâmico é caracterizado por uma mudança não linear de capacitância na faixa de temperatura. O valor da capacitância também depende da tensão aplicada. Eles são adequados para aplicações de bypass, acoplamento e desacoplamento ou para circuitos de discriminação de frequência onde baixas perdas e alta estabilidade de capacitância são menos importantes. Eles normalmente exibem microfonia .

Capacitores de classe 2 são feitos de materiais ferroelétricos , como titanato de bário ( BaTiO

3) e aditivos adequados, tais como silicato de alumínio , silicato de magnésio e óxido de alumínio . Essas cerâmicas têm permissividade alta a muito alta (200 a 14.000), que depende da intensidade do campo . Portanto, o valor da capacitância dos capacitores classe 2 é não linear. Depende da temperatura e da tensão aplicada. Além disso, os capacitores de classe 2 envelhecem com o tempo.

No entanto, a alta permissividade suporta altos valores de capacitância em dispositivos pequenos. Os capacitores de classe 2 são significativamente menores do que os dispositivos de classe 1 na mesma capacitância e tensão nominais. Eles são adequados para aplicações que exigem que o capacitor mantenha apenas um valor mínimo de capacitância, por exemplo, buffer e filtragem em fontes de alimentação e acoplamento e desacoplamento de sinais elétricos.

Os capacitores de classe 2 são rotulados de acordo com a mudança na capacitância na faixa de temperatura. A classificação mais amplamente usada é baseada no padrão EIA RS-198 e usa um código de três dígitos. O primeiro caractere é uma letra que indica a temperatura de operação de baixo custo . O segundo fornece a temperatura operacional de ponta e o caractere final fornece a mudança de capacitância nessa faixa de temperatura:

| Código de letras baixa temperatura |

Temperatura superior do código numérico |

Mudança do código de letras da capacitância ao longo da faixa de temperatura |

|---|---|---|

| X = −55 ° C (−67 ° F) | 4 = +65 ° C (+149 ° F) | P = ± 10% |

| Y = −30 ° C (−22 ° F) | 5 = +85 ° C (+185 ° F) | R = ± 15% |

| Z = +10 ° C (+50 ° F) | 6 = +105 ° C (+221 ° F) | L = ± 15%, + 15 / -40% acima de 125 ° C |

| 7 = +125 ° C (+257 ° F) | S = ± 22% | |

| 8 = +150 ° C (+302 ° F) | T = + 22 / −33% | |

| 9 = +200 ° C (+392 ° F) | U = + 22 / −56% | |

| V = + 22 / -82% |

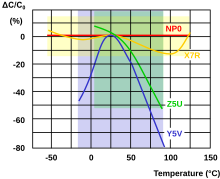

Por exemplo, um capacitor Z5U operará de +10 ° C a +85 ° C com uma mudança de capacitância de no máximo + 22% a -56%. Um capacitor X7R operará de −55 ° C a +125 ° C com uma mudança de capacitância de no máximo ± 15%.

Alguns materiais do capacitor de cerâmica de classe 2 comumente usados estão listados abaixo:

- X8R (−55 / + 150, ΔC / C 0 = ± 15%),

- X7R (−55 / + 125 ° C, ΔC / C 0 = ± 15%),

- X6R (−55 / + 105 ° C, ΔC / C 0 = ± 15%),

- X5R (−55 / + 85 ° C, ΔC / C 0 = ± 15%),

- X7S (−55 / + 125, ΔC / C 0 = ± 22%),

- Z5U (+ 10 / + 85 ° C, ΔC / C 0 = + 22 / −56%),

- Y5V (−30 / + 85 ° C, ΔC / C 0 = + 22 / −82%),

O padrão IEC / EN 60384 -9/22 usa outro código de dois dígitos.

| Código para mudança de capacitância | Máx. mudança de capacitância ΔC / C 0 em U = 0 |

Máx. mudança de capacitância ΔC / C 0 em U = U N |

Código para faixa de temperatura | Faixa de temperatura |

|---|---|---|---|---|

| 2B | ± 10% | + 10 / −15% | 1 | -55… +125 ° C |

| 2C | ± 20% | + 20 / −30% | 2 | -55… +85 ° C |

| 2D | + 20 / −30% | + 20 / −40% | 3 | -40… +85 ° C |

| 2E | + 22 / -56% | + 22 / −70% | 4 | -25… +85 ° C |

| 2F | + 30 / −80% | + 30 / −90% | 5 | (-10… +70) ° C |

| 2R | ± 15% | - | 6 | +10… +85 ° C |

| 2X | ± 15% | + 15 / -25% | - | - |

Na maioria dos casos, é possível traduzir o código EIA para o código IEC / EN. Ocorrem pequenos erros de tradução, mas normalmente são toleráveis.

- X7R se correlaciona com 2X1

- Z5U se correlaciona com 2E6

- Y5V semelhante a 2F4 , aberração: ΔC / C 0 = + 30 / −80% em vez de + 30 / −82%

- X7S semelhante a 2C1 , aberração: ΔC / C 0 = ± 20% em vez de ± 22%

- X8R nenhum código IEC / EN disponível

Como os capacitores de cerâmica classe 2 têm menor precisão e estabilidade de capacitância, eles exigem tolerância mais alta.

Para os tipos militares, os dielétricos de classe 2 especificam a característica de temperatura (TC), mas não a característica de temperatura-tensão (TVC). Semelhante ao X7R, o tipo militar BX não pode variar mais de 15% em relação à temperatura e, além disso, deve permanecer dentro de +15% / - 25% na tensão nominal máxima. O tipo BR tem um limite de TVC de +15% / - 40%.

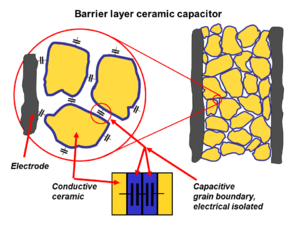

Capacitores de cerâmica classe 3

A camada de barreira de classe 3 ou os capacitores de cerâmica semicondutores têm permissividade muito alta, até 50.000 e, portanto, uma melhor eficiência volumétrica do que os capacitores de classe 2. No entanto, esses capacitores têm características elétricas piores, incluindo menor precisão e estabilidade. O dielétrico é caracterizado por uma mudança não linear muito alta de capacitância na faixa de temperatura. O valor da capacitância também depende da tensão aplicada. Da mesma forma, eles têm perdas muito altas e envelhecem ao longo do tempo.

Capacitores de cerâmica de camada de barreira são feitos de materiais ferroelétricos dopados, como titanato de bário ( BaTiO

3) Com o aprimoramento dessa tecnologia de cerâmica em meados da década de 1980, os capacitores de camada de barreira tornaram-se disponíveis em valores de até 100 µF e, naquela época, parecia que eles poderiam substituir os capacitores eletrolíticos menores .

Como não é possível construir capacitores multicamadas com este material, apenas os tipos de camada única com chumbo são oferecidos no mercado.

Em 2013, os capacitores de camada de barreira são considerados obsoletos, pois as cerâmicas multicamadas classe 2 modernas podem oferecer capacitâncias mais altas e melhor desempenho em um pacote mais compacto. Como consequência, esses capacitores não são mais padronizados pela IEC.

Construção e estilos

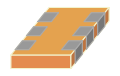

- Estrutura básica dos capacitores cerâmicos

Os capacitores cerâmicos são compostos de uma mistura de grânulos finamente moídos de materiais paraelétricos ou ferroelétricos, apropriadamente misturados com outros materiais para atingir as características desejadas. A partir dessas misturas de pós, a cerâmica é sinterizada em altas temperaturas. A cerâmica forma o dielétrico e serve como portador para os eletrodos metálicos. A espessura mínima da camada dielétrica, que hoje (2013) para capacitores de baixa tensão está na faixa de tamanho de 0,5 micrômetros, é limitada para baixo pelo tamanho de grão do pó cerâmico. A espessura do dielétrico para capacitores com tensões mais altas é determinada pela rigidez dielétrica do capacitor desejado.

Os eletrodos do capacitor são depositados na camada cerâmica por metalização. Para MLCCs, camadas alternadas de cerâmica metalizada são empilhadas umas sobre as outras. A metalização notável dos eletrodos em ambos os lados do corpo está conectada com o terminal de contato. Uma laca ou revestimento cerâmico protege o capacitor contra umidade e outras influências ambientais.

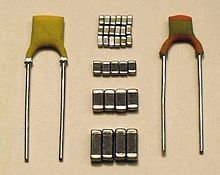

Os capacitores de cerâmica vêm em vários formatos e estilos. Alguns dos mais comuns são:

- Capacitor de chip de cerâmica multicamada (MLCC), bloco retangular, para montagem em superfície

- Condensador disco de cerâmica, disco de camada única, revestidos com resina, com através de buracos ligações

- Capacitor de cerâmica feedthrough , usado para fins de bypass em circuitos de alta frequência. Forma de tubo, metalização interna em contato com um chumbo, metalização externa para soldagem

- Capacitores de potência de cerâmica, corpos de cerâmica maiores em diferentes formatos para aplicações de alta tensão

- Alguns estilos diferentes de capacitores de cerâmica para uso em equipamentos eletrônicos

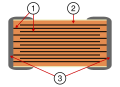

Capacitores de cerâmica multicamadas (MLCC)

Processo de manufatura

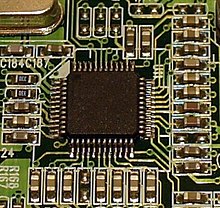

- Capacitores de chip de cerâmica multicamadas

Um MLCC consiste em uma série de capacitores individuais empilhados em paralelo e contatados através das superfícies dos terminais. O material de partida para todos os chips MLCC é uma mistura de grânulos finamente moídos de matérias-primas paraelétricas ou ferroelétricas, modificados por aditivos determinados com precisão. Esses materiais em pó são misturados homogeneamente. A composição da mistura e o tamanho das partículas do pó, tão pequenas quanto 10 nm, refletem a experiência do fabricante.

Uma fina folha de cerâmica é fundida a partir de uma suspensão do pó com um aglutinante adequado. Esta folha é enrolada para transporte. Desenrolado novamente, é cortado em folhas de tamanhos iguais, que são serigrafadas com uma pasta de metal. Essas folhas se tornam os eletrodos. Em um processo automatizado, essas folhas são empilhadas no número necessário de camadas e solidificadas por pressão. Além da permissividade relativa, o tamanho e o número de camadas determinam o valor de capacitância posterior. Os eletrodos são empilhados em um arranjo alternado ligeiramente desviado das camadas adjacentes, de modo que cada um deles possa ser conectado posteriormente no lado desviado, um à esquerda e um à direita. A pilha em camadas é pressionada e cortada em componentes individuais. É necessária alta precisão mecânica, por exemplo, para produzir uma pilha de 500 ou mais camadas de tamanho "0201" (0,5 mm × 0,3 mm).

Após o corte, o fichário é queimado da pilha. Isso é seguido por sinterização em temperaturas entre 1.200 e 1.450 ° C, produzindo a estrutura final, principalmente cristalina. Este processo de queima cria as propriedades dielétricas desejadas. A queima é seguida pela limpeza e metalização de ambas as superfícies das extremidades. Através da metalização, as pontas e os eletrodos internos são conectados em paralelo e o capacitor recebe seus terminais. Por fim, será feita uma medição de 100% dos valores elétricos e realizada a gravação para processamento automatizado em um dispositivo de manufatura.

Miniaturizando

A fórmula de capacitância ( C ) de um capacitor MLCC é baseada na fórmula de um capacitor de placas aprimorado com o número de camadas:

onde ε representa a permissividade dielétrica ; A para área de superfície do eletrodo; n para o número de camadas; e d para a distância entre os eléctrodos.

Um dielétrico mais fino ou uma área de eletrodo maior aumenta cada um o valor da capacitância , assim como um material dielétrico de permissividade mais alta.

Com a miniaturização progressiva da eletrônica digital nas últimas décadas, os componentes na periferia dos circuitos lógicos integrados também foram reduzidos. A redução de um MLCC envolve a redução da espessura dielétrica e o aumento do número de camadas. Ambas as opções exigem grandes esforços e estão conectadas com muita experiência.

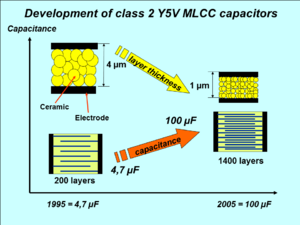

Em 1995, a espessura mínima do dielétrico era de 4 µm. Em 2005, alguns fabricantes produziram chips MLCC com espessuras de camada de 1 µm. Em 2010, a espessura mínima era de cerca de 0,5 µm. A intensidade do campo no dielétrico aumentou para 35 V / µm.

A redução do tamanho desses capacitores é conseguida reduzindo o tamanho do grão do pó, a suposição de tornar as camadas de cerâmica mais finas. Além disso, o processo de fabricação tornou-se controlado com mais precisão, de modo que mais e mais camadas podem ser empilhadas.

Entre 1995 e 2005, a capacitância de um capacitor Y5V MLCC de tamanho 1206 foi aumentada de 4,7 μF para 100 μF. Enquanto isso, (2013) muitos produtores podem fornecer capacitores MLCC classe 2 com um valor de capacitância de 100 μF no chip de tamanho 0805.

Tamanhos de caixa MLCC

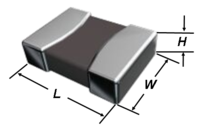

Os MLCCs não têm leads e, como resultado, geralmente são menores do que seus equivalentes com leads. Eles não exigem acesso através do orifício em uma placa de circuito impresso para serem montados e são projetados para serem manuseados por máquinas em vez de humanos. Como resultado, componentes de montagem em superfície como MLCCs são normalmente mais baratos.

Os MLCCs são fabricados em formatos e tamanhos padronizados para manuseio comparável. Como a padronização inicial foi dominada pelos padrões americanos da EIA, as dimensões dos chips MLCC foram padronizadas pela EIA em unidades de polegadas. Um chip retangular com dimensões de 0,06 polegadas de comprimento e 0,03 polegadas de largura é codificado como "0603". Este código é internacional e de uso comum. JEDEC (IEC / EN), elaborou um segundo código métrico. O código EIA e o equivalente métrico dos tamanhos comuns de capacitores de chip de cerâmica multicamadas e as dimensões em mm são mostrados na tabela a seguir. O que falta na tabela é a medida da altura "H". Isso geralmente não é listado, porque a altura dos chips MLCC depende do número de camadas e, portanto, da capacitância. Normalmente, no entanto, a altura H não excede a largura W.

| Desenhando | Código de polegada EIA |

Dimensões L × W polegada × polegada |

Código de métrica IEC / EN |

Dimensões L × W mm × mm |

Código de polegada EIA |

Dimensões LxW polegada × polegada |

Código de métrica IEC / EN |

Dimensões L × W mm × mm |

|

|---|---|---|---|---|---|---|---|---|---|

| 01005 | 0,016 × 0,0079 | 0402 | 0,4 × 0,2 | 1806 | 0,18 × 0,063 | 4516 | 4,5 × 1,6 | ||

| 015015 | 0,016 × 0,016 | 0404 | 0,4 × 0,4 | 1808 | 0,18 × 0,079 | 4520 | 4,5 × 2,0 | ||

| 0201 | 0,024 × 0,012 | 0603 | 0,6 × 0,3 | 1812 | 0,18 × 0,13 | 4532 | 4,5 × 3,2 | ||

| 0202 | 0,02 × 0,02 | 0505 | 0,5 × 0,5 | 1825 | 0,18 × 0,25 | 4564 | 4,5 × 6,4 | ||

| 0302 | 0,03 × 0,02 | 0805 | 0,8 × 0,5 | 2010 | 0,20 × 0,098 | 5025 | 5,0 × 2,5 | ||

| 0303 | 0,03 × 0,03 | 0808 | 0,8 × 0,8 | 2020 | 0,20 × 0,20 | 5050 | 5,08 × 5,08 | ||

| 0504 | 0,05 × 0,04 | 1310 | 1,3 × 1,0 | 2220 | 0,225 × 0,197 | 5750 | 5,7 × 5,0 | ||

| 0402 | 0,039 × 0,020 | 1005 | 1,0 × 0,5 | 2225 | 0,225 × 0,25 | 5664/5764 | 5,7 × 6,4 | ||

| 0603 | 0,063 × 0,031 | 1608 | 1,6 × 0,8 | 2512 | 0,25 × 0,13 | 6432 | 6,4 × 3,2 | ||

| 0805 | 0,079 × 0,049 | 2012 | 2,0 × 1,25 | 2520 | 0,25 × 0,197 | 6450 | 6,4 × 5,0 | ||

| 1008 | 0,098 × 0,079 | 2520 | 2,5 × 2,0 | 2920 | 0,29 × 0,197 | 7450 | 7,4 × 5,0 | ||

| 1111 | 0,11 × 0,11 | 2828 | 2,8 × 2,8 | 3333 | 0,33 × 0,33 | 8484 | 8,38 × 8,38 | ||

| 1206 | 0,126 × 0,063 | 3216 | 3,2 × 1,6 | 3640 | 0,36 × 0,40 | 9210 | 9,2 × 10,16 | ||

| 1210 | 0,126 × 0,10 | 3225 | 3,2 × 2,5 | 4040 | 0,4 × 0,4 | 100100 | 10,2 × 10,2 | ||

| 1410 | 0,14 × 0,10 | 3625 | 3,6 × 2,5 | 5550 | 0,55 × 0,5 | 140127 | 14,0 × 12,7 | ||

| 1515 | 0,15 × 0,15 | 3838 | 3,81 × 3,81 | 8060 | 0,8 × 0,6 | 203153 | 20,3 × 15,3 |

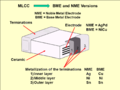

Metalização NME e BME

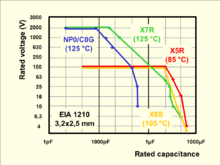

- Influência da metalização na dependência da tensão dos capacitores de chip multicamada de cerâmica X7R

Um problema particular na produção de capacitores de chip de cerâmica multicamadas no final da década de 1990 foi um forte aumento no preço dos metais usados para eletrodos e terminais. As escolhas originais foram os metais nobres não oxidáveis prata e paládio, que podem suportar altas temperaturas de sinterização de 1200 a 1400 ° C. Eles eram chamados de "NME" (Eletrodo de Metal Nobre) e ofereciam propriedades elétricas muito boas para capacitores de classe 2. O aumento do preço desses metais aumentou muito os preços dos capacitores.

As pressões de custo levaram ao desenvolvimento de BME (Base Metal Electrodes) usando materiais muito mais baratos, níquel e cobre .

Mas a metalização BME produziu propriedades elétricas diferentes; por exemplo, a dependência de tensão dos capacitores X7R aumentou significativamente (veja a imagem). Mesmo o fator de perda e o comportamento da impedância dos capacitores de cerâmica de classe 2 foram reduzidos pela metalização BME.

Para os capacitores cerâmicos classe 2, por serem utilizados em aplicações onde normalmente não são muito importantes para a estabilidade das propriedades elétricas, essas variações negativas, por razões de custo, foram finalmente aceitas pelo mercado, enquanto a metalização NME foi mantida no capacitores de cerâmica classe 1.

Faixas de capacitância MLCC

A capacitância dos chips MLCC depende do dielétrico, do tamanho e da tensão necessária (tensão nominal). Os valores de capacitância começam em cerca de 1pF. O valor máximo da capacitância é determinado pela técnica de produção. Para X7R isso é 47 µF, para Y5V: 100 µF.

A imagem à direita mostra a capacitância máxima para capacitores de chip de cerâmica multicamadas classe 1 e classe 2. As duas tabelas a seguir, para cerâmica NP0 / C0G e X7R cada, listam para cada tamanho de caixa comum o valor de capacitância máxima disponível e a tensão nominal dos principais fabricantes Murata, TDK, KEMET, AVX. (Status de abril de 2017)

| Tensão nominal |

Tamanho da caixa, código EIA | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 01005 | 0201 | 0402 | 0603 | 0805 | 1206 | 1210 | 1812 | 2220 | |

| Dimensões em mm | |||||||||

| 0,4 × 0,2 | 0,6 × 0,3 | 1,0 × 0,5 | 1,6 × 0,8 | 2,0 × 1,25 | 3,2 × 1,6 | 3,2 × 2,5 | 4,5 × 3,2 | 5,7 × 5,0 | |

| Máx. capacitância | |||||||||

| 6,3 V | 220 pF | - | - | 33 nF | - | - | - | - | - |

| 10 V | 220 pF | - | 4,7 nF | 33 nF | 100 nF | 100 nF | 220 nF | - | - |

| 16 V | 220 pF | - | 2,2 nF | 15 nF | 47 nF | 120 nF | 220 nF | - | - |

| 25 V | 220 pF | 1.0 nF | 2,2 nF | 47 nF | 47 nF | 120 nF | 220 nF | - | - |

| 50 V | 100 pF | 220 pF | 1,5 nF | 10 nF | 47 nF | 100 nF | 150 nF | 220 nF | 470 nF |

| 100 V | - | 100 pF | 1.0 nF | 4,7 nF | 22 nF | 100 nF | 100 nF | 150 nF | 330 nF |

| 250 V | - | - | 330 pF | 2,2 nF | 8,2 nF | 22 nF | 47 nF | 100 nF | - |

| 500 V | - | - | - | - | 820 pF | 4,7 nF | 10 nF | 22 nF | 47 nF |

| 630 V | - | - | - | - | 1,2 nF | 4,7 nF | 15 nF | 22 nF | 47 nF |

| 1000 V | - | - | - | - | 270 pF | 1.0 nF | 2,7 nF | 5,6 nF | 12 nF |

| 2000 V | - | - | - | - | - | 270 pf | 680 pF | 1,5 nF | 3,9 nF |

| 3000 V | - | - | - | - | - | - | - | 390 pF | 1.0 nF |

| Tensão nominal |

Tamanho da caixa, código EIA | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 01005 | 0201 | 0402 | 0603 | 0805 | 1206 | 1210 | 1812 | 2220 | |

| Dimensões em mm | |||||||||

| 0,4 × 0,2 | 0,6 × 0,3 | 1,0 × 0,5 | 1,6 × 0,8 | 2,0 × 1,25 | 3,2 × 1,6 | 3,2 × 2,5 | 4,5 × 3,2 | 5,7 × 5,0 | |

| Máx. capacitância | |||||||||

| 4 V | - | - | 2,2 µF | 2,2 µF | 22 µF | 100 µF | 100 µF | - | - |

| 6,3 V | - | 0,1 µF | 2,2 µF | 10 µF | 22 µF | 47 µF | 100 µF | - | - |

| 10 V | 1.0 nF | 0,1 µF | 2.2 .µF | 10 µF | 22 µF | 22 µF | 47 µF | - | - |

| 16 V | 1.0 nF | 0,1 µF | 2,2 µF | 4,7 µF | 10 µF | 22 µF | 22 µF | - | - |

| 25 V | - | 10 nF | 0,1 µF | 2,2 µF | 10 µF | 10 µF | 22 µF | - | 22 µF |

| 50 V | - | 1,5 nF | 0,1 µF | 0,47 µF | 4,7 µF | 4,7 µF | 10 µF | - | 10 µF |

| 100 V | - | - | 4,7 nF | 0,1 µF | 0,1 µF | 4,7 µF | 10 µF | 3,3 µF | 10 µF |

| 200 V | - | - | - | 10 nF | 56 nF | 0,15 µF | 0,22 µF | 1,0 µF | 1,0 µF |

| 250 V | - | - | - | 2,2 nF | 22 nF | 0,1 µF | 0,22 µF | 0,47 µF | 1,0 µF |

| 500 V | - | - | - | 3,9 nF | 22 nF | 68 nF | 0,1 µF | 0,22 µF | 0,47 µF |

| 630 V | - | - | - | 1,5 nF | 12 nF | 33 nF | 0,1 µF | 0,15 µF | 0,33 µF |

| 1000 V | - | - | - | 1.0 nF | 4,7 nF | 22 nF | 68 nF | 0,1 µF | 0,12 µF |

| 2000 V | - | - | - | - | - | 2,2 nF | 6,8 nF | 10 nF | 22 nF |

| 3000 V | - | - | - | - | - | - | - | 1,2 nF | 15 nF |

Estilos de baixo ESL

- Comparação de diferentes projetos MLCC

Na região de sua frequência de ressonância , um capacitor tem as melhores propriedades de desacoplamento para ruído ou interferência eletromagnética . A frequência de ressonância de um capacitor é determinada pela indutância do componente. As partes indutivas de um capacitor são resumidas na indutância série equivalente, ou ESL. (Observe que L é o símbolo elétrico da indutância.) Quanto menor a indutância, maior a frequência de ressonância.

Como, especialmente no processamento de sinal digital, as frequências de comutação continuaram a aumentar, a demanda por desacoplamento de alta frequência ou capacitores de filtro aumenta. Com uma simples mudança de design, o ESL de um chip MLCC pode ser reduzido. Portanto, os eletrodos empilhados são conectados no lado longitudinal com as terminações de conexão. Isso reduz a distância que os portadores de carga fluem sobre os eletrodos, o que reduz a indutância do componente.

Por exemplo, o resultado para X7R com 0,1 µF no tamanho de 0805, com uma frequência de ressonância de cerca de 16 MHz aumenta para cerca de 22 MHz se o chip tiver um tamanho 0508 com terminações no lado longitudinal.

Outra possibilidade é formar o dispositivo como uma matriz de capacitores. Aqui, vários capacitores individuais são construídos em uma caixa comum. Conectando-os em paralelo, os valores ESL e ESR resultantes dos componentes são reduzidos.

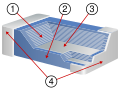

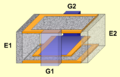

Capacitor de desacoplamento X2Y

- Capacitor de desacoplamento X2Y

Um capacitor de cerâmica multicamada padrão tem muitas camadas opostas de eletrodos empilhadas internamente e conectadas com duas terminações externas. O capacitor de chip de cerâmica X2Y, entretanto, é um dispositivo de chip de 4 terminais. Ele é construído como um MLCC de dois terminais padrão a partir das camadas de cerâmica empilhadas com um terceiro conjunto adicional de eletrodos blindados incorporados no chip. Esses eletrodos de blindagem circundam cada eletrodo existente dentro da pilha de placas do capacitor e estão em contato ôhmico baixo com duas terminações laterais adicionais através das terminações do capacitor. A construção X2Y resulta em um circuito capacitivo de três nós que fornece filtragem linha a linha e linha a terra simultâneas.

Capaz de substituir 2 ou mais dispositivos convencionais, os capacitores de cerâmica X2Y são ideais para filtragem de alta frequência ou supressão de ruído de tensões de alimentação em circuitos digitais e podem ser inestimáveis para atender às rigorosas demandas EMC em motores CC, automotivo, áudio, sensor e outros formulários.

A pegada X2Y resulta em menor indutância montada. Isso é particularmente interessante para uso em circuitos digitais de alta velocidade com taxas de clock de vários 100 MHz e superiores. Nesse caso, o desacoplamento das tensões de alimentação individuais na placa de circuito é difícil de ser realizado devido às indutâncias parasitas das linhas de alimentação. Uma solução padrão com capacitores de cerâmica convencionais requer o uso paralelo de muitos chips MLCC convencionais com diferentes valores de capacitância. Aqui, os capacitores X2Y são capazes de substituir até cinco capacitores de cerâmica de mesmo tamanho no PCB. No entanto, esse tipo específico de capacitor de cerâmica é patenteado, portanto, esses componentes ainda são comparativamente caros.

Uma alternativa aos capacitores X2Y pode ser um capacitor de três terminais.

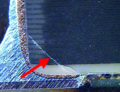

Suscetibilidade mecânica

O material cerâmico é quebradiço. Os chips MLCC como componentes montados na superfície são suscetíveis a tensões de flexão, uma vez que são montados diretamente no substrato. Eles estão presos entre as juntas soldadas na placa de circuito impresso (PCB) e são frequentemente expostos a tensões mecânicas, por exemplo, se a vibração ou um impacto impactar a placa de circuito. Eles também são mais sensíveis a tensões térmicas do que componentes com chumbo. O excesso de altura do filete de solda pode multiplicar essas tensões e causar rachaduras nos cavacos. De todos os fatores de influência que causam um choque mecânico, o estresse no PCB provou ser o mais crítico. A razão é que as forças induzidas por esses tipos de tensões são mais ou menos transmitidas sem amortecimento para os componentes via PCB e juntas de solda.

- Chips MLCC - montagem correta - chip rachado - teste de flexão do substrato

A capacidade dos chips MLCC de resistir ao estresse mecânico é testada por um chamado teste de flexão de substrato. Aqui, um PCB de teste com um chip MLCC soldado entre dois pontos de suporte é dobrado por um punção em um comprimento de percurso de 1 a 3 mm. O comprimento do caminho depende dos requisitos que vêm do aplicativo. Se nenhuma rachadura aparecer, os capacitores são capazes de suportar os requisitos desejados. As rachaduras são geralmente detectadas por um curto-circuito ou uma mudança no valor da capacitância no estado defletido.

A resistência à flexão do chip MLCC difere pela propriedade da cerâmica, o tamanho do chip e o design dos capacitores. Sem quaisquer características especiais de projeto, os chips MLCC de cerâmica NP0 / C0G classe 1 atingem uma resistência à flexão típica de 2 mm, enquanto os tipos maiores de chips cerâmicos X7R, Y5V classe 2 alcançaram apenas uma resistência à flexão de aproximadamente 1 mm. Cavacos menores, como o tamanho 0402, alcançaram em todos os tipos de cerâmica maiores valores de resistência à flexão.

Com recursos de projeto especiais, particularmente pelo projeto especial dos eletrodos e terminações, a resistência à flexão pode ser melhorada. Por exemplo, um curto-circuito interno surge pelo contato de dois eletrodos com polaridades opostas, que serão produzidos na ruptura da cerâmica na região das terminações. Isso pode ser evitado quando as superfícies de sobreposição dos eletrodos são reduzidas. Isso é obtido, por exemplo, por um "Design de modo aberto" (OMD). Aqui uma quebra na região das terminações só reduz um pouco o valor da capacitância (AVX, KEMET).

- Diferentes construções MLCC para minimizar o estresse mecânico

Com uma construção semelhante chamada "Floating Electrode Design" (FED) ou "Multi-layer Serial Capacitors" (MLSC), também, somente a redução da capacitância resulta se partes do corpo do capacitor quebram. Esta construção funciona com eletrodos flutuantes sem nenhuma conexão condutiva à terminação. Uma quebra não leva a um curto, apenas à redução da capacitância. No entanto, ambas as estruturas levam a projetos maiores em relação a uma versão padrão do MLCC com o mesmo valor de capacitância.

O mesmo volume em relação aos MLCCs padrão é obtido pela introdução de uma camada intermediária flexível de um polímero condutor entre os eletrodos e a terminação chamada "Terminais Flexíveis" (FT-Cap) ou "Terminais Soft". Nesta construção, a conexão de solda metálica rígida pode mover-se contra a camada de polímero flexível e, portanto, pode absorver as forças de flexão, sem resultar em quebra da cerâmica.

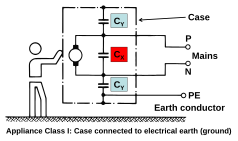

Supressão de RFI / EMI com capacitores X e Y

Os capacitores de supressão são componentes de redução de interferência eficazes porque sua impedância elétrica diminui com o aumento da frequência, de modo que em frequências mais altas eles causam um curto-circuito no ruído elétrico e nos transientes entre as linhas ou para o aterramento. Eles, portanto, evitam que equipamentos e máquinas (incluindo motores, inversores e reatores eletrônicos, bem como amortecedores de relé de estado sólido e supressores de faíscas) enviem e recebam interferência eletromagnética e de radiofrequência, bem como transientes na linha (capacitores X ) e conexões linha-terra (capacitores Y). Os capacitores X absorvem efetivamente interferências simétricas, balanceadas ou diferenciais. Os capacitores Y são conectados em um bypass de linha entre uma fase de linha e um ponto de potencial zero, para absorver interferência assimétrica, desequilibrada ou de modo comum.

- Supressão de RFI / EMI com capacitores X e Y para equipamentos sem e com isolamento de segurança adicional

Os capacitores de supressão EMI / RFI são projetados de modo que qualquer interferência remanescente ou ruído elétrico não exceda os limites da diretriz EMC EN 50081. Os componentes de supressão são conectados diretamente à tensão da rede elétrica por 10 a 20 anos ou mais e, portanto, estão expostos a sobretensões potencialmente prejudiciais e transientes. Por esse motivo, os capacitores de supressão devem estar em conformidade com os requisitos de segurança e não inflamabilidade das normas internacionais de segurança, como

- Europa: EN 60384-14,

- EUA: UL 1414, UL 1283

- Canadá: CSA C22.2, No.1, CSA C22.2, No.8

- China: CQC (GB / T 14472-1998)

Os capacitores RFI que atendem a todos os requisitos especificados são impressos com a marca de certificação de várias agências de padrões de segurança nacionais. Para aplicações de linha de energia, requisitos especiais são colocados sobre a não inflamabilidade do revestimento e a impregnação ou revestimento da resina epóxi do corpo do capacitor. Para receber as aprovações de segurança, os capacitores com classificação de potência X e Y são testados de forma destrutiva até o ponto de falha. Mesmo quando expostos a grandes surtos de sobretensão, esses capacitores com classificação de segurança devem falhar de uma maneira à prova de falhas que não coloque pessoas ou propriedades em risco.

A partir de 2012, a maioria dos capacitores de cerâmica usados para supressão de EMI / RFI eram condutores para montagem através do orifício em um PCB, a técnica de montagem em superfície está se tornando cada vez mais importante. Por este motivo, nos últimos anos, muitos chips MLCC para supressão de EMI / RFI de diferentes fabricantes receberam aprovações e cumprem todos os requisitos fornecidos nas normas aplicáveis.

Capacitores de potência de cerâmica

- Diferentes estilos de capacitores de cerâmica para eletrônica de potência

Embora os materiais usados para os capacitores de cerâmica de grande potência sejam em sua maioria muito semelhantes aos usados para os menores, os capacitores de cerâmica com classificações de alta a muito alta potência ou tensão para aplicações em sistemas de potência, transmissores e instalações elétricas são frequentemente classificados separadamente, por razões históricas. A padronização de capacitores cerâmicos para baixa potência está voltada para parâmetros elétricos e mecânicos como componentes para uso em equipamentos eletrônicos. A padronização dos capacitores de potência, ao contrário, está fortemente voltada para a proteção de pessoas e equipamentos, dada pelo órgão regulador local.

À medida que o equipamento eletrônico moderno ganhou a capacidade de lidar com níveis de potência que antes eram de domínio exclusivo dos componentes de "potência elétrica", a distinção entre as classificações de potência "eletrônica" e "elétrica" tornou-se menos distinta. No passado, a fronteira entre essas duas famílias era de aproximadamente uma potência reativa de 200 volt-amperes, mas a eletrônica de potência moderna pode lidar com quantidades crescentes de potência.

Os capacitores de cerâmica de potência são geralmente especificados para muito mais do que 200 volt-amperes. A grande plasticidade da matéria-prima cerâmica e a alta rigidez dielétrica das cerâmicas oferecem soluções para muitas aplicações e são as razões para a enorme diversidade de estilos dentro da família dos capacitores elétricos de cerâmica. Esses capacitores de potência estão no mercado há décadas. São produzidos de acordo com os requisitos como capacitores de cerâmica de potência classe 1 com alta estabilidade e baixas perdas ou capacitores de cerâmica de potência classe 2 com alta eficiência volumétrica.

Capacitores de cerâmica de potência Classe 1 são usados para aplicação de circuito ressonante em estações transmissoras . Os capacitores de cerâmica elétrica de classe 2 são usados para disjuntores , linhas de distribuição de energia, fontes de alimentação de alta tensão em aplicações de laser, fornos de indução e circuitos de duplicação de tensão . Os condensadores de cerâmica de potência podem ser fornecidos com tensões nominais elevadas na gama de 2 kV a 100 kV.

As dimensões desses capacitores de cerâmica de potência podem ser muito grandes. Em aplicações de alta potência, as perdas desses capacitores podem gerar muito calor. Por esse motivo, alguns estilos especiais de capacitores elétricos de cerâmica possuem tubos para resfriamento a água.

Características elétricas

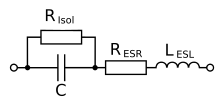

Circuito equivalente em série

Todas as características elétricas dos capacitores cerâmicos podem ser definidas e especificadas por um circuito equivalente em série composto de uma capacitância idealizada e componentes elétricos adicionais, que modelam todas as perdas e parâmetros indutivos de um capacitor. Neste circuito equivalente em série, as características elétricas de um capacitor são definidas por

- C , a capacitância do capacitor,

- R insul , a resistência de isolamento do dielétrico, não deve ser confundida com o isolamento da carcaça

- R ESR , a resistência em série equivalente , que resume todas as perdas ôhmicas do capacitor, geralmente abreviada como "ESR".

- L ESL , a indutância em série equivalente , que é a auto-indutância efetiva do capacitor, geralmente abreviada como "ESL".

O uso de um circuito equivalente em série em vez de um circuito equivalente paralelo é definido na IEC / EN 60384-1.

Valores e tolerâncias padrão de capacitância

A "capacitância nominal" C R ou "capacitância nominal" C N é o valor para o qual o capacitor foi projetado. A capacitância real depende da frequência de medição e da temperatura ambiente. As condições padronizadas para capacitores são um método de medição CA de baixa tensão a uma temperatura de 20 ° C com frequências de

- Capacitores de cerâmica classe 1

- C R ≤ 100 pF a 1 MHz, medição de tensão 5 V

- C R > 100 pF a 1 kHz, medição de tensão 5 V

- Capacitores de cerâmica classe 2

- C R ≤ 100 pF a 1 MHz, medição de tensão 1 V

- 100 pF <C R ≤ 10 µF a 1 kHz, medição de tensão 1 V

- C R > 10 µF a 100/120 Hz, medição de tensão 0,5 V

Os capacitores estão disponíveis em diferentes valores preferenciais que aumentam geometricamente, conforme especificado nas normas da série E especificadas na IEC / EN 60063 . De acordo com a quantidade de valores por década, foram chamados de séries E3, E6, E12, E24 , etc. As unidades usadas para especificar os valores do capacitor incluem tudo, desde picofarad (pF), nanofarad (nF), microfarad (µF) e farad (F).

A porcentagem de desvio permitido da capacitância em relação ao valor nominal é chamada de tolerância de capacitância . O valor real da capacitância deve estar dentro dos limites de tolerância ou o capacitor está fora da especificação. Para marcação abreviada em espaços apertados, um código de letra para cada tolerância é especificado na IEC / EN 60062 .

| Série E | Tolerância | |||

|---|---|---|---|---|

| C R > 10 pF | Código da letra | C R <10 pF | Código da letra | |

| E96 | 1% | F | 0,1 pF | B |

| E48 | 2% | G | 0,25 pF | C |

| E24 | 5% | J | 0,5 pF | D |

| E12 | 10% | K | 1 pF | F |

| E6 | 20% | M | 2 pF | G |

| E3 | -20 / + 50% | S | - | - |

| -20 / + 80% | Z | - | - | |

A tolerância de capacitância necessária é determinada pela aplicação particular. As tolerâncias estreitas de E24 a E96 serão usadas para capacitores de classe 1 de alta qualidade em circuitos como osciladores e temporizadores de precisão. Para aplicações como filtragem não crítica ou circuitos de acoplamento, para capacitores classe 2, as séries de tolerância E12 até E3 são suficientes.

Dependência da temperatura da capacitância

A capacitância dos capacitores de cerâmica varia com a temperatura. Os diferentes dielétricos dos muitos tipos de capacitores mostram grandes diferenças na dependência da temperatura. O coeficiente de temperatura é expresso em partes por milhão (ppm) por grau Celsius para capacitores de cerâmica de classe 1 ou em porcentagem (%) sobre a faixa total de temperatura para capacitores de classe 2.

| Tipo de capacitor, material dielétrico |

Coeficiente de temperatura C / C 0 |

Faixa de temperatura de aplicação |

|---|---|---|

| Capacitores cerâmicos classe 1 NP0 paraelétricos |

± 30 ppm / K (± 0,5%) | -55… + 125 ° C |

| Capacitores cerâmicos classe 2, ferroelétrico X7R |

± 15% | -55… + 125 ° C |

| Capacitores cerâmicos classe 2, ferroelétricos Y5V |

+ 22% / -82% | −30… + 85 ° C |

Dependência da frequência da capacitância

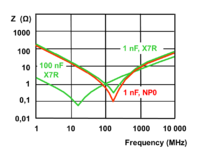

A maioria dos tipos de capacitores discretos tem mudanças de capacitância maiores ou menores com o aumento das frequências. A rigidez dielétrica da película de cerâmica e plástico classe 2 diminui com o aumento da frequência. Portanto, seu valor de capacitância diminui com o aumento da frequência. Este fenômeno está relacionado à relaxação dielétrica em que a constante de tempo dos dipolos elétricos é a razão para a dependência da permissividade com a freqüência . O gráfico do lado direito mostra o comportamento típico da frequência para capacitores classe 2 vs classe 1.

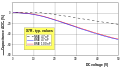

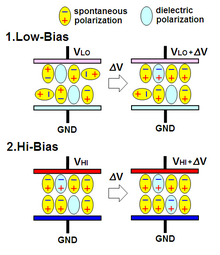

Dependência da tensão da capacitância

A capacitância dos capacitores de cerâmica também pode mudar com a tensão aplicada. Este efeito é mais prevalente em capacitores de cerâmica de classe 2. O material ferroelétrico depende da tensão aplicada. Quanto mais alta for a tensão aplicada, menor será a permissividade. A capacitância medida ou aplicada com tensão mais alta pode cair para valores de -80% do valor medido com a tensão de medição padronizada de 0,5 ou 1,0 V. Este comportamento é uma pequena fonte de não linearidade em filtros de baixa distorção e outras aplicações analógicas. Em aplicações de áudio, esse pode ser o motivo das distorções harmônicas .

- Dependência da tensão da capacitância para alguns capacitores de cerâmica de classe 2 diferentes

A dependência da tensão da capacitância em ambos os diagramas acima mostra curvas de capacitores de cerâmica com metalização NME. Para capacitores com metalização BME, a dependência da tensão da capacitância aumentou significativamente.

À prova de tensão

Para a maioria dos capacitores, uma rigidez dielétrica fisicamente condicionada ou uma tensão de ruptura geralmente pode ser especificada para cada material dielétrico e espessura. Isso não é possível com capacitores de cerâmica. A tensão de ruptura de uma camada dielétrica de cerâmica pode variar dependendo do material do eletrodo e das condições de sinterização da cerâmica até um fator de 10. Um alto grau de precisão e controle dos parâmetros do processo é necessário para manter a dispersão das propriedades elétricas de hoje camadas cerâmicas muito finas dentro dos limites especificados.

A prova de tensão dos capacitores de cerâmica é especificada como tensão nominal (UR). Esta é a tensão CC máxima que pode ser aplicada continuamente ao capacitor até o limite superior de temperatura. Esta prova de tensão garantida é testada de acordo com as tensões mostradas na tabela ao lado.

Além disso, em testes periódicos de tempo de vida (testes de resistência), a prova de tensão dos capacitores de cerâmica é testada com tensão de teste aumentada (120 a 150% de U R ) para garantir uma construção segura.

| Estilo | Tensão nominal | Tensão de teste |

|---|---|---|

| Com cerâmica multicamadas de chip capacitores (MLCC) |

U R ≤ 100 V | 2,5 U R |

| 100 V < U R ≤ 200 V | 1,5 U R + 100 V | |

| 200 V < U R ≤ 500 V | 1,3 U R + 100 V | |

| 500 V < U R | 1,3 U R | |

Capacitores de cerâmica de camada única |

U R ≤ 500 V | 2,5 U R |

| U R > 500 V | 1,5 U R + 500 V |

Impedância

A resistência CA dependente da frequência de um capacitor é chamada de impedância e é uma relação complexa entre a tensão e a corrente em um circuito CA. A impedância estende o conceito da lei de Ohm aos circuitos CA e possui magnitude e fase em uma frequência particular, ao contrário da resistência, que tem apenas magnitude.

A impedância é uma medida da capacidade do capacitor de passar correntes alternadas. Neste sentido, a impedância pode ser usada como a lei de Ohms

para calcular o pico ou o valor efetivo da corrente ou da tensão.

Conforme mostrado no circuito equivalente em série de um capacitor, o componente do mundo real inclui um capacitor ideal , uma indutância e um resistor .

Para calcular a impedância, a resistência e as duas reatâncias devem ser adicionadas geometricamente

em que a reatância capacitiva ( capacitância ) é

e uma reatância indutiva ( indutância ) é

- .

No caso especial de ressonância , em que ambas as resistências reativas têm o mesmo valor ( ), então a impedância só será determinada por .

As folhas de dados dos capacitores de cerâmica especificam apenas a magnitude da impedância . A curva de impedância típica mostra que, com o aumento da frequência, a impedância diminui ao mínimo. Quanto menor a impedância, mais facilmente as correntes alternadas podem passar pelo capacitor. No ponto mínimo da curva, o ponto de ressonância, onde X C tem o mesmo valor de X L , o capacitor apresenta seu menor valor de impedância. Aqui, apenas o ESR ôhmico determina a impedância. Com frequências acima da ressonância, a impedância aumenta novamente devido ao ESL.

ESR, fator de dissipação e fator de qualidade

As perdas resumidas em capacitores de cerâmica são perdas CA ôhmicas . As perdas CC são especificadas como " corrente de fuga " ou "resistência de isolamento" e são insignificantes para uma especificação CA. Essas perdas de CA são não lineares e podem depender da frequência, temperatura, idade e, para alguns tipos especiais, da umidade. As perdas resultam de duas condições físicas,

- perdas de linha com resistências de linha de alimentação interna, a resistência de contato do contato do eletrodo, a resistência de linha dos eletrodos

- as perdas dielétricas fora da polarização dielétrica

A maior parte dessas perdas em capacitores maiores é geralmente as perdas dielétricas ôhmicas dependentes da frequência. Em relação ao padrão IEC 60384-1, as perdas ôhmicas dos capacitores são medidas na mesma frequência usada para medir a capacitância. Estes são:

- 100 kHz, 1 MHz (preferencial) ou 10 MHz para capacitores de cerâmica com C R ≤ 1 nF:

- 1 kHz ou 10 kHz para capacitores de cerâmica com 1 nF <C R ≤ 10 μF

- 50/60 Hz ou 100/120 Hz para capacitores de cerâmica com C R > 10 μF

Os resultados das perdas resistivas resumidas de um capacitor podem ser especificados como resistência em série equivalente (ESR), como fator de dissipação (DF, tan δ) ou como fator de qualidade (Q), dependendo dos requisitos da aplicação.

Os capacitores de classe 2 são especificados principalmente com o fator de dissipação, tan δ. O fator de dissipação é determinado como a tangente da reatância - e do ESR, e pode ser mostrado como o ângulo δ entre os eixos imaginários e de impedância no diagrama vetorial acima, consulte o parágrafo "Impedância".

Se a indutância for pequena, o fator de dissipação pode ser aproximado como:

Os capacitores de classe 1 com perdas muito baixas são especificados com um fator de dissipação e frequentemente com um fator de qualidade (Q). O fator de qualidade é definido como o recíproco do fator de dissipação.

O fator Q representa o efeito da resistência elétrica e caracteriza a largura de banda de um ressonador em relação ao seu centro ou frequência ressonante . Um alto valor Q é uma marca da qualidade da ressonância para circuitos ressonantes.

De acordo com IEC 60384-8 / -21 / -9 / -22, os capacitores de cerâmica não podem exceder os seguintes fatores de dissipação:

| Coeficiente de temperatura da cerâmica |

Fator de dissipação máxima |

|---|---|

| 100 ≥ α> −750 | tan δ ≤ 15 • 10 −4 |

| −750 ≥ α> −1500 | tan δ ≤ 20 • 10 −4 |

| −1500 ≥ α> −3300 | tan δ ≤ 30 • 10 −4 |

| −3300 ≥ α> −5600 | tan δ ≤ 40 • 10 −4 |

| ≤ −5600 | tan δ ≤ 50 • 10 −4 |

| Para valores de capacitância <50 pF, o fator de dissipação pode ser maior |

|

| Tensão nominal do capacitor |

fator de dissipação máxima |

|---|---|

| ≥ 10 V | tan δ ≤ 350 • 10 −4 |

| Para valores de capacitância <50 pF, o fator de dissipação pode ser maior |

|

As perdas ôhmicas dos capacitores cerâmicos dependem da frequência, temperatura e voltagem. Além disso, as medições do capacitor classe 2 mudam devido ao envelhecimento. Diferentes materiais cerâmicos apresentam perdas diferentes na faixa de temperatura e na frequência de operação. As mudanças nos capacitores de classe 1 estão na faixa de um dígito, enquanto os capacitores de classe 2 têm mudanças muito maiores.

Uso de HF, indutância (ESL) e frequência auto-ressonante

A ressonância elétrica ocorre em um capacitor de cerâmica em uma frequência de ressonância particular, onde as partes imaginárias da impedância e admitâncias do capacitor se cancelam. Esta frequência em que X C é tão alta quanto X L é chamada de frequência auto-ressonante e pode ser calculada com:

onde ω = 2π f , em que f é a frequência de ressonância em Hertz , L é a indutância em Henry e C é a capacitância em farads .

Quanto menor for a capacitância C e a indutância L, maior será a frequência de ressonância. A frequência auto-ressonante é a frequência mais baixa na qual a impedância passa por um mínimo. Para qualquer aplicação CA, a frequência auto-ressonante é a frequência mais alta na qual um capacitor pode ser usado como um componente capacitivo. Em frequências acima da ressonância, a impedância aumenta novamente devido ao ESL: o capacitor torna-se um indutor com indutância igual ao ESL do capacitor e resistência igual ao ESR na frequência dada.

A ESL em capacitores industriais é causada principalmente pelos cabos e conexões internas usados para conectar as placas ao mundo externo. Capacitores maiores tendem a aumentar o ESL do que os menores, porque as distâncias até a placa são maiores e a cada milímetro aumenta a indutância.

Os capacitores de cerâmica, que estão disponíveis na faixa de valores de capacitância muito pequenos (pF e superiores), já estão fora de seus valores de capacitância menores, adequados para frequências mais altas de até vários 100 MHz (consulte a fórmula acima). Devido à ausência de condutores e proximidade com os eletrodos, os chips MLCC têm indutância parasitária significativamente menor do que os tipos com chumbo fe, o que os torna adequados para aplicações de frequência mais alta. Uma redução adicional da indutância parasita é alcançada pelo contato dos eletrodos no lado longitudinal do chip em vez do lado lateral.

As frequências auto-ressonantes de amostra para um conjunto de capacitores de cerâmica NP0 / C0G e um conjunto de X7R são:

| 10 pF | 100 pF | 1 nF | 10 nF | 100 nF | 1 µF | |

|---|---|---|---|---|---|---|

| C0G (Classe 1) | 1550 MHz | 460 MHz | 160 MHz | 55 MHz | ||

| X7R (Classe 2) | 190 MHz | 56 MHz | 22 MHz | 10 MHz |

Observe que os X7Rs têm melhor resposta de frequência do que os C0Gs. Faz sentido, entretanto, uma vez que os capacitores da classe 2 são muito menores do que os da classe 1, então eles deveriam ter uma indutância parasita mais baixa.

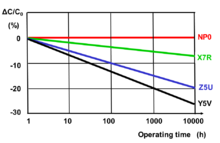

Envelhecimento

Em capacitores de cerâmica ferroelétricos classe 2, a capacitância diminui com o tempo. Este comportamento é denominado "envelhecimento". O envelhecimento ocorre em dielétricos ferroelétricos, onde os domínios de polarização no dielétrico contribuem para a polarização total. A degradação dos domínios polarizados no dielétrico diminui a permissividade ao longo do tempo, de modo que a capacitância dos capacitores de cerâmica de classe 2 diminui à medida que o componente envelhece.

O envelhecimento segue uma lei logarítmica. Esta lei define a diminuição da capacitância como uma porcentagem por uma década de tempo após o tempo de recuperação da soldagem em uma temperatura definida, por exemplo, no período de 1 a 10 horas a 20 ° C. Como a lei é logarítmica, a perda percentual de capacitância será duas vezes entre 1 he 100 he 3 vezes entre 1 he 1000 he assim por diante. Portanto, o envelhecimento é mais rápido perto do início e o valor da capacitância se estabiliza efetivamente com o tempo.

A taxa de envelhecimento dos capacitores de classe 2 depende principalmente dos materiais usados. Como regra geral, quanto maior a dependência da cerâmica com a temperatura, maior é a porcentagem de envelhecimento. O envelhecimento típico dos capacitores de cerâmica X7R é de cerca de 2,5% por década. A taxa de envelhecimento dos capacitores de cerâmica Z5U é significativamente maior e pode chegar a 7% por década.

O processo de envelhecimento dos capacitores classe 2 pode ser revertido aquecendo o componente acima do ponto Curie .

Capacitores de classe 1 não sofrem envelhecimento ferroelétrico como os de classe 2. Mas as influências ambientais, como temperatura mais alta, umidade elevada e estresse mecânico podem, por um longo período de tempo, levar a um pequeno declínio irreversível na capacitância, às vezes também chamado de envelhecimento. A variação da capacitância para P 100 e N 470 Classe 1 é menor que 1%, para capacitores com cerâmica N 750 a N 1500 é ≤ 2%.

Resistência de isolamento e constante de autodescarga

A resistência do dielétrico nunca é infinita, levando a algum nível de "corrente de fuga" CC , que contribui para a autodescarga. Para os capacitores de cerâmica, essa resistência, colocada em paralelo com o capacitor no circuito equivalente em série dos capacitores, é chamada de "resistência de isolamento R ins ". A resistência de isolamento não deve ser confundida com o isolamento externo em relação ao meio ambiente.

A taxa de autodescarga com a diminuição da tensão do capacitor segue a fórmula

Com a tensão DC armazenada e a constante de autodescarga

Isso significa que depois que a tensão do capacitor caiu para 37% do valor inicial.

A resistência de isolamento dada na unidade MΩ (10 6 Ohm) assim como a constante de autodescarga em segundos é um parâmetro importante para a qualidade do isolamento dielétrico. Esses valores de tempo são importantes, por exemplo, quando um capacitor é usado como componente de temporização para relés ou para armazenar um valor de tensão como em uma amostra e reter circuitos ou amplificadores operacionais .

De acordo com as normas aplicáveis, os capacitores de cerâmica Classe 1 têm R ins ≥ 10.000 MΩ para capacitores com C R ≤ 10 nF ou τ s ≥ 100 s para capacitores com C R > 10 nF. Capacitores de cerâmica classe 2 têm R ins ≥ 4.000 MΩ para capacitores com C R ≤ 25 nF ou τ s ≥ 100 s para capacitores com C R > 25 nF.

A resistência de isolamento e, portanto, a taxa de tempo de autodescarga são dependentes da temperatura e diminuem com o aumento da temperatura em cerca de 1 MΩ por 60 ° C.

Absorção dielétrica (impregnação)

Absorção dielétrica é o nome dado ao efeito pelo qual um capacitor, que foi carregado por um longo tempo, descarrega apenas de forma incompleta. Embora um capacitor ideal permaneça em zero volts após a descarga, os capacitores reais desenvolverão uma pequena tensão proveniente da descarga dipolo retardada, um fenômeno que também é chamado de relaxamento dielétrico , "absorção" ou "ação da bateria".

| Tipo de capacitor | Absorção Dielétrica |

|---|---|

| Capacitores de cerâmica Classe-1, NP0 | 0,3 a 0,6% |

| Capacitores de cerâmica Classe 2, X7R | 2,0 a 2,5% |

Em muitas aplicações de capacitores, a absorção dielétrica não é um problema, mas em algumas aplicações, como integradores de constante de longo tempo , circuitos de amostra e retenção , conversores analógico-digital de capacitor comutado e filtros de distorção muito baixa , é importante que o capacitor não recupere uma carga residual após a descarga completa, e os capacitores com baixa absorção sejam especificados. A tensão nos terminais gerada pela absorção dielétrica pode, em alguns casos, causar problemas no funcionamento de um circuito eletrônico ou pode representar um risco para a segurança do pessoal. Para evitar choques, a maioria dos capacitores muito grandes, como os capacitores de potência, são fornecidos com fios de curto que são removidos antes do uso.

Microfonia

Todos os capacitores de cerâmica classe 2 usando cerâmica ferroelétrica exibem piezoeletricidade e têm um efeito piezoelétrico chamado microfonia , microfonia ou em aplicações de áudio guinchando. Microfonia descreve o fenômeno em que os componentes eletrônicos transformam as vibrações mecânicas em um sinal elétrico que, em muitos casos, é um ruído indesejado . Os pré-amplificadores eletrônicos sensíveis geralmente usam capacitores de cerâmica e filme classe 1 para evitar esse efeito.

No efeito microfônico reverso, o campo elétrico variável entre as placas do capacitor exerce uma força física, movendo-as como um alto-falante. Cargas de impulso de alta corrente ou altas correntes de ondulação podem gerar som acústico audível vindo do capacitor, mas descarrega o capacitor e sobrecarrega o dielétrico.

De solda

Os capacitores de cerâmica podem sofrer alterações em seus parâmetros elétricos devido ao estresse de soldagem. O calor do banho de solda, especialmente para estilos SMD, pode causar mudanças na resistência de contato entre os terminais e os eletrodos. Para capacitores de cerâmica ferroelétricos classe 2, a temperatura de soldagem está acima do ponto de Curie . Os domínios polarizados no dielétrico estão voltando e o processo de envelhecimento dos capacitores de cerâmica classe 2 está começando novamente.

Portanto, após a soldagem, é necessário um tempo de recuperação de aproximadamente 24 horas. Após a recuperação, alguns parâmetros elétricos como valor de capacitância, ESR e correntes de fuga são alterados irreversivelmente. As mudanças estão na faixa de porcentagem mais baixa, dependendo do estilo do capacitor.

Informações adicionais

estandardização

A padronização para todos os componentes elétricos , eletrônicos e tecnologias relacionadas segue as regras fornecidas pela International Electrotechnical Commission (IEC), uma organização não governamental de padronização internacional sem fins lucrativos .

A definição das características e o procedimento dos métodos de ensaio para capacitores para uso em equipamentos eletrônicos estão estabelecidos na especificação genérica:

- IEC 60384-1, Capacitores fixos para uso em equipamentos eletrônicos - Parte 1: Especificação genérica

Os testes e requisitos a serem cumpridos pelos capacitores de cerâmica para uso em equipamentos eletrônicos para aprovação como tipos padronizados são estabelecidos nas seguintes especificações seccionais:

- IEC 60384-8, capacitores fixos de dielétrico cerâmico, Classe 1

- IEC 60384-9, capacitores fixos de dielétrico cerâmico, Classe 2

- IEC 60384-21, Capacitores multicamadas de montagem em superfície fixa de cerâmica dielétrica, Classe 1

- IEC 60384-22, Capacitores multicamadas de montagem em superfície fixa de cerâmica dielétrica, Classe 2

Substituição do capacitor de tântalo

Os capacitores de cerâmica multicamada são cada vez mais usados para substituir os capacitores eletrolíticos de tântalo e alumínio de baixa capacitância em aplicações como bypass ou fontes de alimentação comutadas de alta frequência, à medida que seu custo, confiabilidade e tamanho se tornam competitivos. Em muitas aplicações, seu baixo ESR permite o uso de um valor de capacitância nominal inferior.

Características e desvantagens dos capacitores de cerâmica

Para as características e desvantagens dos capacitores de cerâmica, consulte o artigo principal Tipos de capacitores # Comparação de tipos

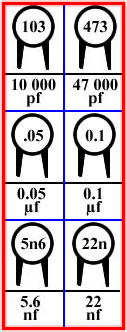

Marcando

Marcações impressas

Se o espaço permitir, os capacitores de cerâmica, como a maioria dos outros componentes eletrônicos, têm marcações impressas para indicar o fabricante, o tipo, suas características elétricas e térmicas e sua data de fabricação. No caso ideal, se eles forem grandes o suficiente, o capacitor será marcado com:

- nome do fabricante ou marca registrada;

- designação de tipo do fabricante;

- capacitância nominal;

- tolerância na capacitância nominal

- tensão nominal e natureza da alimentação (AC ou DC)

- categoria climática ou temperatura nominal;

- ano e mês (ou semana) de fabricação;

- marcas de certificação de padrões de segurança (para capacitores de supressão de segurança EMI / RFI)

Capacitores menores usam uma notação abreviada para exibir todas as informações relevantes no espaço limitado. O formato mais comumente usado é: XYZ J / K / M VOLTS V, onde XYZ representa a capacitância (calculada como XY × 10 Z pF), as letras J, K ou M indicam a tolerância (± 5%, ± 10% e ± 20% respectivamente) e VOLTS V representa a tensão de trabalho.

Exemplos

- Um capacitor com o seguinte texto em seu corpo: 105K 330V tem uma capacitância de 10 × 10 5 pF = 1 µF (K = ± 10%) com uma tensão de trabalho de 330 V.

- Um capacitor com o seguinte texto: 473M 100V tem uma capacitância de 47 × 10 3 pF = 47 nF (M = ± 20%) com uma tensão de trabalho de 100 V.

Capacitância, tolerância e data de fabricação podem ser identificadas com um código curto de acordo com IEC / EN 60062 . Exemplos de marcação de curto da capacitância nominal (microfarads):

- µ47 = 0,47 µF

- 4µ7 = 4,7 µF

- 47µ = 47 µF

A data de fabricação é freqüentemente impressa de acordo com os padrões internacionais.

- Versão 1: codificação com código numérico do ano / semana, "1208" é "2012, semana número 8".

- Versão 2: codificação com código de ano / código de mês,

Código do ano: "R" = 2003, "S" = 2004, "T" = 2005, "U" = 2006, "V" = 2007, "W" = 2008, "X" = 2009, "A" = 2010 , "B" = 2011, "C" = 2012, "D" = 2013 etc.

Código do mês: "1" a "9" = janeiro a setembro, "O" = outubro, "N" = novembro, "D" = dezembro

"X5" é então "maio de 2009"

Para capacitores muito pequenos, como chips MLCC, nenhuma marcação é possível. Aqui apenas a rastreabilidade dos fabricantes pode garantir a identificação de um tipo.

Codificação de cores

A identificação dos capacitores modernos não tem codificação de cores detalhada.

Fabricantes e produtos

Uma visão geral dos fabricantes que operam em todo o mundo e suas gamas de produtos a partir de 2012 é fornecida na seguinte tabela:

| Fabricante | Gama de Produtos | |||||

|---|---|---|---|---|---|---|

| MLCC <1 kV |

MLCC ≥ 1 kV |

Capacitores com chumbo |

Capacitores de supressão RFI / EMI |

Capacitores de passagem |

Capacitores de potência |

|

| Apex Intec | X | - | X | X | - | - |

| AVX / Kyocera Ltd. , ATC, American Technical Ceramics | X | X | X | X | X | X |

| Cosonic Enterprise | X | X | X | X | - | - |

| Dearborne | - | - | - | - | - | X |

| Dover Technologies (CMP) Novacap, Syfer) | X | X | X | X | X | - |

| Dubilier | X | X | X | X | X | - |

| HolyStone HEC | X | X | X | X | X | - |

| Hua Feng Electronics (CINETECH) | X | X | - | - | - | - |

| Johanson Dielectrics Inc. | X | X | X | X | - | - |

| KEKON | X | X | X | X | X | X |

| KEMET Corporation , Arcotronics, Evox Rifa | X | X | X | X | - | X |

| KOA Corporation Speer Electronics, Inc. | X | - | X | - | X | - |

| Morgan Electro Ceramics | - | - | X | - | - | X |

| Murata Manufacturing Co. Ltd. | X | X | X | X | X | X |

| NIC | X | X | X | X | - | - |

| NCC , Europa Chemi-Con | X | X | X | - | - | - |

| Passive Plus, Inc. | X | X | X | X | - | - |

| Presidio Components, Inc. | X | X | X | - | - | X |

| Prosperity Dielectrics Co. (PDC) | X | X | - | X | - | - |

| Samsung Electro-Mechanics Co. Ltd. | X | X | - | - | X | - |

| Samwha Capacitor Group | X | X | X | - | X | - |

| Taiyo Yuden | X | - | - | - | - | - |

| TDK (TDK Corporation) | X | X | X | X | X | X |

| Grupo Tecate | X | X | X | X | - | - |

| Tusonix | - | X | X | X | X | - |

| Union Technology Corporation (UTC) | X | X | X | X | X | - |

| Vishay Intertechnology Inc. , Vitramon, CeraMite | X | X | X | X | - | X |

| Tecnologia Walsin | X | X | X | X | - | - |

| Würth Elektronik eiSos GmbH & Co. KG | X | X | - | X | - | - |

| Yageo , Phycomp | X | - | - | - | - | - |

| Yuetone | X | - | X | X | - | - |