Capacitor eletrolítico de alumínio - Aluminum electrolytic capacitor

Os capacitores de alumínio são capacitores eletrolíticos polarizados cujo eletrodo anódico (+) é feito de uma folha de alumínio puro com uma superfície gravada . O alumínio forma uma camada isolante muito fina de óxido de alumínio por anodização que atua como o dielétrico do capacitor. Um eletrólito não sólido cobre a superfície rugosa da camada de óxido, servindo em princípio como o segundo eletrodo ( cátodo ) (-) do capacitor. Uma segunda folha de alumínio chamada “folha de cátodo” entra em contato com o eletrólito e serve como conexão elétrica para o terminal negativo do capacitor.

Os capacitores eletrolíticos de alumínio são divididos em três subfamílias pelo tipo de eletrólito:

- capacitores eletrolíticos de alumínio não sólido (líquido, úmido),

- capacitores eletrolíticos de alumínio de dióxido de manganês sólido , e

- capacitores eletrolíticos de alumínio de polímero sólido .

Capacitores eletrolíticos de alumínio com eletrólito não sólido são o tipo mais barato e também aqueles com a mais ampla faixa de tamanhos, valores de capacitância e tensão. Eles são feitos com valores de capacitância de 0,1 µF a 2.700.000 µF (2,7 F) e valores de tensões nominais de 4 V a 630 V. O eletrólito líquido fornece oxigênio para a reforma ou autocura da camada de óxido dielétrico. No entanto, ele pode evaporar por meio de um processo de secagem dependente da temperatura, o que faz com que os parâmetros elétricos desviem, limitando a vida útil dos capacitores.

Devido aos seus valores de capacitância relativamente altos, os capacitores eletrolíticos de alumínio têm valores de impedância baixos, mesmo em frequências mais baixas, como a frequência da rede elétrica . Eles são normalmente usados em fontes de alimentação , fontes de alimentação de modo comutado e conversores DC-DC para suavizar e amortecer tensões DC retificadas em muitos dispositivos eletrônicos, bem como em fontes de alimentação industriais e conversores de frequência como capacitores de link DC para drives , inversores para fotovoltaicos , e conversores em usinas eólicas . Tipos especiais são usados para armazenamento de energia, por exemplo, em aplicações de flashes fotográficos ou estroboscópicos ou para acoplamento de sinal em aplicações de áudio.

Os capacitores eletrolíticos de alumínio são capacitores polarizados devido ao seu princípio de anodização. Eles só podem ser operados com tensão CC aplicada com a polaridade correta. Operar o capacitor com a polaridade errada ou com tensão CA leva a um curto-circuito e pode destruir o componente. A exceção é o capacitor eletrolítico de alumínio bipolar, que tem uma configuração back-to-back de dois ânodos em um caso e pode ser usado em aplicações CA.

Informação básica

Camada de óxido

Os capacitores eletrolíticos usam uma característica química de alguns metais especiais, anteriormente chamados de "metais de válvula". A aplicação de uma voltagem positiva ao material do ânodo em um banho eletrolítico forma uma camada de óxido isolante com uma espessura correspondente à voltagem aplicada. Esta camada de óxido atua como o dielétrico em um capacitor eletrolítico. As propriedades desta camada de óxido de alumínio em comparação com a camada dielétrica de pentóxido de tântalo são fornecidas na tabela a seguir:

| Anodo- material |

Dielétrico | Estrutura de óxido |

Permissividade relativa |

Tensão de ruptura (V / µm) |

Espessura da camada elétrica (nm / V) |

|---|---|---|---|---|---|

| Alumínio | Óxido de alumínio Al 2 O 3 | amorfo | 9,6 | 710 | 1,4 |

| cristalino | 11,6… 14,2 | 800 ... 1000 | 1,25 ... 1,0 | ||

| Tântalo | Pentóxido de tântalo Ta 2 O 5 | amorfo | 27 | 625 | 1,6 |

Depois de formar um óxido dielétrico nas estruturas ásperas do ânodo, um contra-eletrodo deve combinar com a superfície áspera do óxido isolante. Isso é fornecido pelo eletrólito, que atua como o eletrodo catódico de um capacitor eletrolítico. Os eletrólitos podem ser "não sólidos" (úmidos, líquidos) ou "sólidos". Eletrólitos não sólidos, como um meio líquido que tem uma condutividade iônica causada por íons em movimento, são relativamente insensíveis a picos de tensão ou surtos de corrente. Eletrólitos sólidos têm condutividade de elétrons , o que torna os capacitores eletrolíticos sólidos sensíveis a picos de voltagem ou picos de corrente.

A camada de óxido isolante gerada anódicamente é destruída se a polaridade da voltagem aplicada mudar.

Todo capacitor eletrolítico, em princípio, forma um "capacitor de placa" cuja capacitância é maior quanto maior for a área do eletrodo A e a permissividade ε, e quanto mais fina for a espessura (d) do dielétrico.

A capacitância é proporcional ao produto da área de uma placa multiplicado pela permissividade, dividido pela espessura do dielétrico.

Os capacitores eletrolíticos obtêm seus grandes valores de capacitância por uma grande área e pequena espessura dielétrica. A espessura dielétrica dos capacitores eletrolíticos é muito fina, na faixa de nano metros por volt, mas as forças de tensão dessas camadas de óxido são bastante altas. Todos os ânodos gravados ou sinterizados têm uma superfície muito mais alta em comparação com uma superfície lisa da mesma área. Isso aumenta o valor da capacitância por um fator de até 200 para capacitores eletrolíticos de alumínio.

Construção de capacitores eletrolíticos de alumínio não sólido

- Construção básica de capacitores eletrolíticos de alumínio com eletrólitos não sólidos

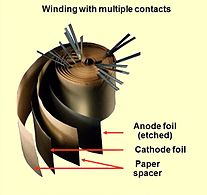

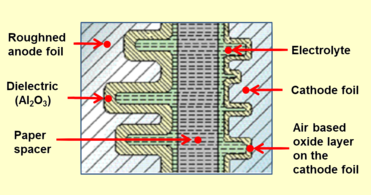

Um capacitor eletrolítico de alumínio com um eletrólito não sólido sempre consiste em duas folhas de alumínio separadas mecanicamente por um espaçador, principalmente papel, que é saturado com um eletrólito líquido ou gelatinoso. Uma das folhas de alumínio, o ânodo, é gravado (áspero) para aumentar a superfície e oxidado (formado). A segunda folha de alumínio, chamada de "folha catódica", serve para fazer contato elétrico com o eletrólito. Um espaçador de papel separa mecanicamente as folhas para evitar o contato metálico direto. As folhas e o espaçador são enrolados e o enrolamento é impregnado com eletrólito líquido. O eletrólito, que serve como cátodo do capacitor, cobre a estrutura áspera gravada da camada de óxido no ânodo perfeitamente e torna eficaz a superfície aumentada do ânodo. Após a impregnação, o enrolamento impregnado é montado em uma caixa de alumínio e selado.

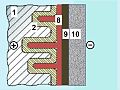

Por design, um capacitor eletrolítico de alumínio não sólido tem uma segunda folha de alumínio, a chamada folha de cátodo, para entrar em contato com o eletrólito. Esta estrutura de um capacitor eletrolítico de alumínio resulta em um resultado característico porque a segunda folha de alumínio (cátodo) também é coberta com uma camada de óxido isolante formada naturalmente pelo ar. Portanto, a construção do capacitor eletrolítico consiste em dois capacitores conectados em série com capacitância C A do ânodo e capacitância C K do cátodo. A capacitância total do capacitor C e-cap é assim obtida a partir da fórmula da conexão em série de dois capacitores:

Segue-se que a capacidade total do condensador C e-tampa é determinada principalmente pela capacitância ânodo C Uma quando o cátodo capacitância C K é muito grande em comparação com o ânodo capacitância C Uma . Este requisito é dada quando o cátodo capacitância C K é aproximadamente 10 vezes maior do que a capacitância C do ânodo Uma . Isso pode ser facilmente alcançado porque a camada de óxido natural na superfície do cátodo tem uma prova de voltagem de aproximadamente 1,5 V e, portanto, é muito fina.

Comparação de tipos não sólidos e sólidos

Embora o presente artigo se refira apenas em essência a capacitores eletrolíticos de alumínio com eletrólito não sólido, uma visão geral dos diferentes tipos de capacitores eletrolíticos de alumínio é dada aqui a fim de destacar as diferenças. Os capacitores eletrolíticos de alumínio são divididos em dois subtipos, dependendo se fazem uso de sistemas eletrolíticos líquidos ou sólidos. Como os diferentes sistemas de eletrólitos podem ser construídos com uma variedade de materiais diferentes, eles incluem outros subtipos.

- Capacitores eletrolíticos de alumínio com eletrólito não sólido

- pode usar um eletrólito líquido à base de etilenoglicol e ácido bórico , os chamados eletrólitos de "bórax", ou

- com base em solventes orgânicos, como DMF , DMA , GBL ou

- com base em solventes contendo alta água, para os chamados capacitores de "baixa impedância", "baixa ESR" ou "alta corrente de ondulação"

- Capacitores eletrolíticos de alumínio com eletrólito sólido

- ter um eletrólito de dióxido de manganês sólido, consulte capacitor de alumínio sólido (SAL) , ou

- um eletrólito de polímero sólido, consulte capacitor eletrolítico de alumínio de polímero , ou

- eletrólitos híbridos, com um polímero sólido e um líquido, ver também capacitor eletrolítico de alumínio de polímero

- Principais diferenças de design dos diferentes subtipos de capacitores eletrolíticos de alumínio

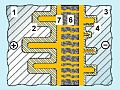

Descrição dos materiais

- 1: Folha anódica, 2: Camada de óxido anódico (dielétrico), 3: Folha catódica, 4: Camada de óxido catódico, 5: Eletrólito não sólido, 6: Espaçador de papel embebido em eletrólito, não sólido ou polímero, 7: Condutor polímero, 8: óxido de manganês (MnO 2 ), 9: Grafite, 10: Prata

A tabela a seguir mostra uma visão geral das principais características dos diferentes tipos de capacitores eletrolíticos de alumínio.

| Eletrólito | Faixa de capacitância (µF) |

M tensão gama (V) |

ESR típico 1) 100 kHz, 20 ° C (mΩ) |

Corrente ondulada típica 1) 100 kHz, 105 ° C (mA) |

Corrente de fuga 1) após 2 minutos a 10 V (µA) |

|---|---|---|---|---|---|

Bórax não sólido ou orgânico |

0,1–2.700.000 | 4-630 | 800 | 130 | <10 |

| À base de água não sólida |

1-18.000 | 4-100 | 360 | 240 | 10 |

Dióxido de manganês sólido |

0,1-1.500 | 6,3-40 | 400 | 620 | 12 |

Polímero condutor sólido |

2,2-2,700 | 2-125 | 25 | 2.500 | 240 |

Eletrólito híbrido sólido e não sólido |

6,8-1000 | 6,3-125 | 40 | 1.500 | 100 |

1) Valores para um capacitor típico com 100 µF / 10–16 V

Capacitores eletrolíticos de alumínio com eletrólito não sólido são os capacitores eletrolíticos mais conhecidos e mais amplamente usados. Esses componentes podem ser encontrados em quase todas as placas de equipamentos eletrônicos. Eles são caracterizados por materiais de base particularmente baratos e fáceis de processar.

Os capacitores de alumínio com eletrólitos líquidos à base de bórax ou solventes orgânicos têm uma grande variedade de tipos e classificações. Capacitores com eletrólitos à base de água são freqüentemente encontrados em dispositivos digitais para produção em massa. Tipos com eletrólito de dióxido de manganês sólido serviram no passado como um "substituto do tântalo". Capacitores eletrolíticos de polímero de alumínio com eletrólitos de polímero condutores sólidos estão se tornando cada vez mais importantes, especialmente em dispositivos com um design plano, como tablet PCs e monitores de tela plana. Capacitores eletrolíticos com eletrólitos híbridos são relativamente novos no mercado. Com seu sistema de eletrólito híbrido, eles combinam a condutividade melhorada do polímero com a vantagem dos eletrólitos líquidos para uma melhor propriedade de autocura da camada de óxido, de modo que os capacitores têm as vantagens de baixa ESR e baixa corrente de fuga.

Materiais

Ânodo

O material básico do ânodo para capacitores eletrolíticos de alumínio é uma folha com uma espessura de ~ 20–100 µm feita de alumínio com alta pureza de pelo menos 99,99%. Este é gravado (áspero) em um processo eletroquímico para aumentar a superfície efetiva do eletrodo. Ao gravar a superfície do ânodo, dependendo da tensão nominal necessária, a área da superfície pode ser aumentada por um fator de aproximadamente 200 em relação a uma superfície lisa.

Depois de gravar o ânodo de alumínio, a superfície rugosa é "oxidada anódica" ou "formada". Uma camada de óxido eletricamente isolante Al 2 O 3 é assim formada na superfície do alumínio pela aplicação de uma corrente na polaridade correta se for inserida em um banho eletrolítico. Esta camada de óxido é o dielétrico do capacitor.

Este processo de formação de óxido é realizado em duas etapas de reação em que o oxigênio para esta reação deve vir do eletrólito. Primeiro, uma reação fortemente exotérmica transforma o alumínio metálico (Al) em hidróxido de alumínio , Al (OH) 3 :

- 2 Al + 6 H 2 O → 2 Al (OH) 3 + 3 H 2 ↑

Esta reação é acelerada por um alto campo elétrico e altas temperaturas, e é acompanhada por um aumento de pressão na caixa do capacitor causado pelo gás hidrogênio liberado . O hidróxido de alumínio tipo gel Al (OH) 3 , também chamado de tri-hidrato de alumina (ATH), é convertido por meio de uma segunda etapa de reação (geralmente lentamente durante algumas horas em temperatura ambiente, mais rapidamente em alguns minutos em temperaturas mais altas) em alumínio óxido , Al 2 O 3 :

- 2 Al (OH) 3 → 2 AlO (OH) + 2 H 2 O → Al 2 O 3 + 3 H 2 O

O óxido de alumínio atua como dielétrico e também protege o alumínio metálico contra reações químicas agressivas do eletrólito. No entanto, a camada convertida de óxido de alumínio geralmente não é homogênea. Ele forma um complexo laminado estruturado em multicamadas de óxido de alumínio cristalino amorfo, cristalino e poroso coberto principalmente por pequenas partes residuais de hidróxido de alumínio não convertido. Por esta razão, na formação da lâmina anódica, a película de óxido é estruturada por um tratamento químico especial de forma que se forme um óxido amorfo ou um óxido cristalino. A variedade de óxido amorfo produz maior estabilidade mecânica e física e menos defeitos, aumentando assim a estabilidade a longo prazo e reduzindo a corrente de fuga.

O óxido amorfo tem uma razão dielétrica de ~ 1,4 nm / V. Comparado ao óxido de alumínio cristalino, que tem uma razão dielétrica de ~ 1,0 nm / V, a variedade amorfa tem uma capacitância 40% menor na mesma superfície do ânodo. A desvantagem do óxido cristalino é sua maior sensibilidade ao estresse de tração, que pode levar a microfissuras quando submetido a estressores mecânicos (enrolamento) ou térmicos (solda) durante os processos de pós-formação.

As várias propriedades das estruturas de óxido afetam as características subsequentes dos capacitores eletrolíticos. As folhas de ânodo com óxido amorfo são usadas principalmente para capacitores eletrolíticos com características estáveis de longa vida, para capacitores com baixos valores de corrente de fuga e para e-caps com tensões nominais de até cerca de 100 volts. Capacitores com tensões mais altas, por exemplo, capacitores de fotoflash, geralmente contendo folhas de ânodo com óxido cristalino.

Como a espessura do dielétrico efetivo é proporcional à tensão de formação, a espessura dielétrica pode ser ajustada à tensão nominal do capacitor. Por exemplo, para tipos de baixa tensão, um capacitor eletrolítico de 10 V tem uma espessura dielétrica de apenas cerca de 0,014 µm, um capacitor eletrolítico de 100 V de apenas cerca de 0,14 µm. Assim, a rigidez dielétrica também influencia o tamanho do capacitor. No entanto, devido às margens de segurança padronizadas, a tensão de formação real dos capacitores eletrolíticos é maior do que a tensão nominal do componente.

As folhas de ânodo de alumínio são fabricadas como os chamados "rolos-mãe" de cerca de 500 mm de largura. Eles são pré-formados para a voltagem nominal desejada e com a estrutura de camada de óxido desejada. Para produzir os capacitores, as larguras e comprimentos do ânodo, conforme exigido para um capacitor, devem ser cortados do rolo-mãe.

Cátodo

A segunda folha de alumínio no capacitor eletrolítico, chamada de "folha catódica", serve para fazer contato elétrico com o eletrólito. Esta folha tem um grau de pureza um pouco inferior, cerca de 99,8%. É sempre dotado de uma camada de óxido muito fina, que surge do contato da superfície do alumínio com o ar de forma natural. A fim de reduzir a resistência de contato com o eletrólito e dificultar a formação de óxido durante a descarga, a folha de cátodo é ligada a metais como cobre , silício ou titânio . A folha do cátodo também é gravada para ampliar a superfície.

Por causa da camada de óxido extremamente fina, que corresponde a uma prova de voltagem de cerca de 1,5 V, sua capacitância específica é, no entanto, muito maior do que a das folhas de ânodo. Para justificar a necessidade de uma grande capacitância de superfície da folha do cátodo, consulte a seção sobre estabilidade de carga / descarga abaixo.

As folhas de cátodo, assim como as folhas de ânodo, são fabricadas como os chamados "rolos-mãe", dos quais as larguras e comprimentos são cortados, conforme necessário, para a produção do capacitor.

Eletrólito

O capacitor eletrolítico tem o nome do eletrólito, o líquido condutor dentro do capacitor. Como um líquido, ele pode ser adaptado à estrutura porosa do ânodo e à camada de óxido crescida com a mesma forma e formato de um cátodo "feito sob medida". Um eletrólito sempre consiste em uma mistura de solventes e aditivos para atender a determinados requisitos. A principal propriedade elétrica do eletrólito é sua condutividade, que é fisicamente uma condutividade iônica em líquidos. Além da boa condutividade dos eletrólitos operacionais, vários outros requisitos são, entre outras coisas, estabilidade química, alto ponto de fulgor , compatibilidade química com alumínio, baixa viscosidade , impacto ambiental negativo mínimo e baixo custo. O eletrólito também deve fornecer oxigênio para os processos de formação e autocura, e tudo isso dentro de uma faixa de temperatura tão ampla quanto possível. Essa diversidade de requisitos para o eletrólito líquido resulta em uma ampla variedade de soluções proprietárias.

Os sistemas eletrolíticos usados hoje podem ser resumidos em três grupos principais:

- Eletrólitos à base de etilenoglicol e ácido bórico. Nestes, denominados glicol ou eletrólito de bórax, ocorre uma indesejável reação química de cristal de água de acordo com o esquema: "ácido + álcool" dá "éster + água". Esses eletrólitos de bórax são eletrólitos padrão, de longa duração e com um teor de água entre 5 e 20%. Eles trabalham a uma temperatura máxima de 85 ° C ou 105 ° C em toda a faixa de tensão até 600 V. Mesmo com esses capacitores, a agressividade da água deve ser evitada com medidas adequadas.

- Eletrólitos quase anidros baseados em solventes orgânicos, como dimetilformamida (DMF), dimetilacetamida (DMA) ou γ-butirolactona (GBL). Esses capacitores com eletrólitos de solvente orgânico são adequados para faixas de temperatura de 105 ° C, 125 ° C ou 150 ° C, têm baixos valores de corrente de fuga e têm comportamento de capacitor de longo prazo muito bom.

- Eletrólitos à base de água com alto teor de água, até 70% de água para os chamados capacitores eletrolíticos de "baixa impedância", "baixa ESR" ou "alta corrente de ondulação" com tensões nominais de até 100 V para massa de baixo custo - aplicações de mercado. A agressividade da água para o alumínio deve ser prevenida com aditivos adequados.

Uma vez que a quantidade de eletrólito líquido durante o tempo de operação dos capacitores diminui ao longo do tempo por meio de autocura e por difusão através da vedação, os parâmetros elétricos dos capacitores podem ser adversamente afetados, limitando a vida útil ou vida útil dos capacitores eletrolíticos "úmidos" , consulte a seção sobre vida útil abaixo.

Separador

As folhas do ânodo e do cátodo devem ser protegidas do contato direto uma com a outra, pois esse contato, mesmo em tensões relativamente baixas, pode causar um curto-circuito. Em caso de contato direto de ambas as folhas, a camada de óxido na superfície do ânodo não oferece proteção. Um espaçador ou separador feito de um papel especial altamente absorvente com alta pureza protege as duas folhas de metal do contato direto. Este papel de capacitor também serve como um reservatório para o eletrólito para estender a vida útil do capacitor.

A espessura do espaçador depende da tensão nominal do capacitor eletrolítico. É até 100 V entre 30 e 75 µm. Para tensões mais altas, várias camadas de papel (papel duplex) são usadas para aumentar a resistência à ruptura.

Encapsulamento

O encapsulamento dos capacitores eletrolíticos de alumínio também é feito de alumínio para evitar reações galvânicas , normalmente com uma caixa de alumínio (lata, cuba). Para capacitores eletrolíticos radiais, ele é conectado ao eletrólito com uma resistência indefinida ao cátodo (terra). Para capacitores eletrolíticos axiais, no entanto, o invólucro é projetado especificamente com um contato direto com o cátodo.

Em caso de mau funcionamento, sobrecarga ou polaridade errada operando dentro do invólucro do capacitor eletrolítico, pode surgir uma pressão de gás substancial. As cubas são projetadas para abrir uma abertura de alívio de pressão e liberar gás de alta pressão, incluindo partes do eletrólito. Este respiro protege contra estouro, explosão ou fuga da cuba de metal.

Para caixas menores, a abertura de alívio de pressão é entalhada na parte inferior ou no entalhe da cuba. Capacitores maiores, como capacitores de terminal de parafuso, têm uma ventilação de sobrepressão travável e devem ser montados na posição vertical.

Selagem

Os materiais de vedação dos capacitores eletrolíticos de alumínio dependem dos diferentes estilos. Para capacitores de encaixe e terminais de parafuso maiores, a arruela de vedação é feita de um material plástico. Os capacitores eletrolíticos axiais geralmente possuem uma arruela de vedação feita de resina fenólica laminada com uma camada de borracha. Os capacitores eletrolíticos radiais usam um tampão de borracha com uma estrutura muito densa. Todos os materiais de vedação devem ser inertes às partes químicas do eletrólito e não podem conter compostos solúveis que possam levar à contaminação do eletrólito. Para evitar vazamentos, o eletrólito não deve ser agressivo ao material de vedação.

Produção

O processo de produção começa com os rolos-mãe. Primeiro, a folha de ânodo gravada, áspera e pré-formada no rolo-mãe, bem como o papel espaçador e a folha de cátodo são cortados na largura necessária. As folhas são alimentadas a um enrolador automático, que faz uma seção de enrolamento em uma operação consecutiva envolvendo três etapas sequenciais: soldagem terminal, enrolamento e corte longitudinal. Na próxima etapa de produção, a seção da ferida fixada nos terminais de saída de chumbo é embebida com eletrólito sob impregnação a vácuo. O enrolamento impregnado é então embutido em uma caixa de alumínio, fornecida com um disco de vedação de borracha, e mecanicamente vedada por enrolamento. Depois disso, o capacitor é fornecido com um filme de luva retrátil isolante. Este capacitor opticamente pronto é então contatado na tensão nominal em um dispositivo de pós-formação de alta temperatura para curar todos os defeitos dielétricos resultantes do procedimento de corte e enrolamento. Após a pós-formação, ocorre uma medição final de 100% da capacitância, corrente de fuga e impedância. A gravação fecha o processo de fabricação; os capacitores estão prontos para entrega.

Estilos

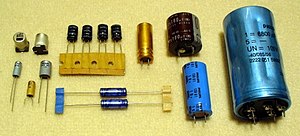

- Diferentes estilos de capacitores eletrolíticos de alumínio não sólido

Capacitores eletrolíticos de alumínio com eletrólito não sólido estão disponíveis em diferentes estilos, veja as imagens acima da esquerda para a direita:

- SMDs (V-chip) para montagem em superfície em placas de circuito impresso ou substratos

- Terminais de chumbo radiais (terminação simples) para montagem vertical em placas de circuito impresso

- Terminais de chumbo axiais para montagem THT horizontal em placas de circuito impresso

- Terminais de pino radial (snap-in) para aplicações de energia

- Terminais de parafuso grandes para aplicações de energia

História

Em 1875, o pesquisador francês Eugène Ducretet descobriu que certos "metais valvares" (alumínio e outros) podem formar uma camada de óxido que bloqueia uma corrente elétrica de fluir em uma direção, mas permite que ela flua na direção reversa.

Karol Pollak , fabricante de acumuladores, descobriu que a camada de óxido de um ânodo de alumínio permanecia estável em um eletrólito neutro ou alcalino, mesmo quando a energia era desligada. Em 1896 ele obteve a patente de um capacitor elétrico líquido com eletrodos de alumínio (de: Elektrischer Flüssigkeitskondensator mit Aluminiumelektroden ) baseado na ideia de usar a camada de óxido em um capacitor polarizado em combinação com um eletrólito neutro ou ligeiramente alcalino.

Os primeiros capacitores eletrolíticos realizados industrialmente consistiam em uma caixa metálica utilizada como cátodo, preenchida com um eletrólito de bórax dissolvido em água, na qual era inserida uma placa anódica de alumínio dobrada. Aplicando uma voltagem DC de fora, uma camada de óxido foi formada na superfície do ânodo. A vantagem desses capacitores era que eles eram significativamente menores e mais baratos do que todos os outros capacitores da época com relação ao valor da capacitância realizada. Essa construção com diferentes estilos de construção anódica mas com uma caixa como cátodo e um recipiente como eletrólito foi utilizada até a década de 1930 e era chamada de capacitor eletrolítico "úmido", referindo-se ao seu alto teor de água.

A primeira aplicação comum de capacitores eletrolíticos de alumínio úmido foi em grandes centrais telefônicas, para reduzir o hash do relé (ruído) na fonte de alimentação CC de 48 volts. O desenvolvimento de receptores de rádio domésticos operados por CA no final da década de 1920 criou uma demanda por capacitores de grande capacitância (para a época) e de alta tensão para a técnica de amplificador de válvula , normalmente pelo menos 4 microfarads e avaliados em cerca de 500 volts DC. Capacitores de papel encerado e filme de seda oleado estavam disponíveis, mas os dispositivos com essa ordem de capacitância e voltagem eram volumosos e proibitivamente caros.

O ancestral do moderno capacitor eletrolítico foi patenteado por Samuel Ruben em 1925, que se juntou a Philip Mallory , o fundador da empresa de baterias que agora é conhecida como Duracell International . A ideia de Ruben adotou a construção empilhada de um capacitor de mica prateado . Ele introduziu uma segunda folha separada para entrar em contato com o eletrólito adjacente à folha do ânodo, em vez de usar o recipiente cheio de eletrólito como cátodo do capacitor. A segunda folha empilhada tinha seu próprio terminal adicional ao terminal anódico e o contêiner não tinha mais função elétrica. Este tipo de capacitor eletrolítico com uma folha de ânodo separada de uma folha de cátodo por um eletrólito líquido ou semelhante a gel de natureza não aquosa, que é, portanto, seco no sentido de ter um teor de água muito baixo, tornou-se conhecido como o "seco "tipo de capacitor eletrolítico. Esta invenção, junto com a invenção de folhas enroladas separadas com um espaçador de papel 1927 por A. Eckel, Hydra-Werke (Alemanha), reduziu o tamanho e o preço significativamente, o que ajudou a tornar os novos rádios acessíveis para um grupo mais amplo de clientes.

William Dubilier , cuja primeira patente para capacitores eletrolíticos foi registrada em 1928, industrializou as novas idéias para capacitores eletrolíticos e iniciou a produção comercial em grande escala em 1931 na fábrica Cornell-Dubilier (CD) em Plainfield, New Jersey. Ao mesmo tempo, em Berlim, Alemanha, a "Hydra-Werke", uma empresa AEG , iniciou a produção de capacitores eletrolíticos em grandes quantidades.

Já em seu pedido de patente de 1886, Pollak escreveu que a capacitância do capacitor aumentava se a superfície da folha do ânodo fosse enrugada. Vários métodos foram desenvolvidos desde então para tornar áspera a superfície do ânodo, métodos mecânicos como jato de areia ou arranhões e gravação química com ácidos e sais de ácido forçados por altas correntes. Alguns desses métodos foram desenvolvidos na fábrica de CDs entre 1931 e 1938. Hoje (2014), a corrosão eletroquímica de folhas de baixa tensão pode atingir um aumento de até 200 vezes na área de superfície em comparação com uma superfície lisa. O progresso relacionado ao processo de corrosão é a razão para a redução contínua das dimensões dos capacitores eletrolíticos de alumínio nas últimas décadas.

O período após a Segunda Guerra Mundial está associado a um rápido desenvolvimento da tecnologia de rádio e televisão, bem como em aplicações industriais, que tiveram grande influência nas quantidades de produção, mas também nos estilos, tamanhos e diversificação das séries dos capacitores eletrolíticos. Novos eletrólitos baseados em líquidos orgânicos reduziram as correntes de fuga e ESR, ampliaram as faixas de temperatura e aumentaram a vida útil. Fenômenos de corrosão causados por cloro e água poderiam ser evitados por processos de fabricação de maior pureza e pelo uso de aditivos nos eletrólitos.

O desenvolvimento de capacitores eletrolíticos de tântalo no início dos anos 1950 com dióxido de manganês como eletrólito sólido, que tem uma condutividade 10 vezes melhor do que todos os outros tipos de eletrólitos não sólidos, também influenciou o desenvolvimento de capacitores eletrolíticos de alumínio. Em 1964 surgiram no mercado os primeiros capacitores eletrolíticos de alumínio com eletrólito sólido ( Capacitor sólido de alumínio (SAL) ), desenvolvidos pela Philips .

As décadas de 1970 a 1990 foram marcadas pelo desenvolvimento de várias novas séries de capacitores eletrolíticos profissionais de alumínio com f. e. correntes de fuga muito baixas ou com características de longa vida ou para temperaturas superiores até 125 ° C, que eram especificamente adequadas para certas aplicações industriais. A grande diversidade das várias séries de capacitores eletrolíticos de alumínio com eletrólitos não sólidos até agora (2014) é um indicador da adaptabilidade dos capacitores para atender a diferentes requisitos industriais.

Em 1983, uma nova redução do ESR foi alcançada pela Sanyo com seus capacitores eletrolíticos de alumínio " OS-CON ". Esses capacitores utilizam como condutor orgânico sólido o sal de transferência de carga TTF-TCNQ ( tetracianoquinodimetano ), que proporcionou uma melhora na condutividade em um fator de 10 em relação ao eletrólito de dióxido de manganês.

Os valores ESR dos capacitores TCNQ foram significativamente reduzidos pela descoberta de polímeros condutores por Alan J. Heeger , Alan MacDiarmid e Hideki Shirakawa . A condutividade de polímeros condutores como polipirrol [14] ou PEDOT são melhores do que TCNQ por um fator de 100 a 500, e estão próximas da condutividade de metais. Em 1991, a Panasonic colocou no mercado seu "SP-Cap", um capacitor eletrolítico de polímero de alumínio. Esses capacitores eletrolíticos com eletrólitos de polímero alcançaram valores de ESR baixos o suficiente para competir com os capacitores de cerâmica multicamadas (MLCCs). Eles ainda eram mais baratos do que os capacitores de tântalo e, pouco tempo depois, foram usados em dispositivos de design plano, como laptops e telefones celulares .

Novos eletrólitos à base de água foram desenvolvidos no Japão a partir de meados da década de 1980 com o objetivo de reduzir ESR para capacitores eletrolíticos não sólidos de baixo custo. A água é barata, um solvente eficaz para eletrólitos e melhora significativamente a condutividade do eletrólito.

O fabricante japonês Rubycon foi líder no desenvolvimento de novos sistemas eletrolíticos à base de água com condutividade aprimorada no final da década de 1990. A nova série de capacitores não sólidos com eletrólito à base de água foi denominada nas folhas de dados "Low-ESR", "Low-Impedance", "Ultra-Low-Impedance" ou "High-Ripple Current".

Uma receita roubada de um eletrólito à base de água, em que substâncias estabilizantes importantes estavam ausentes, levou nos anos de 2000 a 2005 ao problema de capacitores de explosão em massa em computadores e fontes de alimentação, que ficou conhecido como " Praga dos Capacitores " . Nestes condensadores, a água reage de forma bastante agressiva e até violenta com o alumínio, acompanhada por forte calor e desenvolvimento de gás no condensador, e frequentemente conduz à explosão do condensador.

Parâmetros elétricos

As características elétricas dos capacitores são harmonizadas pela especificação genérica internacional IEC 60384-1. Neste padrão, as características elétricas dos capacitores são descritas por um circuito equivalente em série idealizado com componentes elétricos que modelam todas as perdas ôhmicas, parâmetros capacitivos e indutivos de um capacitor eletrolítico:

- C , a capacitância do capacitor,

- R ESR , a resistência em série equivalente , que resume todas as perdas ôhmicas do capacitor, geralmente abreviado como "ESR".

- L ESL , a indutância em série equivalente , que é a auto-indutância efetiva do capacitor, geralmente abreviada como "ESL".

- Fuga R , a resistência que representa a corrente de fuga

Valores e tolerâncias padrão de capacitância

A unidade básica de capacitância dos capacitores eletrolíticos é o microfarad (μF, ou menos corretamente uF).

O valor de capacitância especificado nas folhas de dados do fabricante é chamado de capacitância nominal C R ou capacitância nominal C N e é o valor para o qual o capacitor foi projetado. As condições de medição padronizadas para capacitores eletrolíticos são uma medição CA com 0,5 V a uma frequência de 100/120 Hz e uma temperatura de 20 ° C.

O valor da capacitância de um capacitor eletrolítico depende da frequência de medição e da temperatura. O valor em uma frequência de medição de 1 kHz é cerca de 10% menor que o valor de 100/120 Hz. Portanto, os valores de capacitância dos capacitores eletrolíticos não são diretamente comparáveis e diferem daqueles dos capacitores de filme ou de cerâmica , cuja capacitância é medida em 1 kHz ou superior.

Medido com um método de medição CA com 100/120 Hz, o valor de capacitância medido é o valor mais próximo da carga elétrica armazenada no capacitor. A carga armazenada é medida com um método de descarga especial e é chamada de capacitância CC . A capacitância CC é cerca de 10% maior do que a capacitância CA de 100/120 Hz. A capacitância DC é de interesse para aplicações de descarga como flash fotográfico .

A porcentagem de desvio permitido da capacitância medida em relação ao valor nominal é chamada de tolerância de capacitância. Os capacitores eletrolíticos estão disponíveis em diferentes séries de tolerância, cujos valores são especificados na série E especificada na IEC 60063. Para marcação abreviada em espaços apertados, um código de letra para cada tolerância é especificado na IEC 60062.

- capacitância nominal, série E3 , tolerância ± 20%, código da letra "M"

- capacitância nominal, série E6 , tolerância ± 20%, código da letra "M"

- capacitância nominal, série E12 , tolerância ± 10%, código da letra "K"

A tolerância de capacitância necessária é determinada pela aplicação particular. Os capacitores eletrolíticos que costumam ser usados para filtrar e ignorar os capacitores não precisam de tolerâncias estreitas porque não são usados para aplicações de frequência precisa, como osciladores .

Tensão nominal e de categoria

Em IEC 60384-1 A tensão de funcionamento permitida é chamado de "tensão nominal" L R ou a "tensão nominal" L N . A tensão nominal é a tensão DC máxima ou tensão de pulso de pico que pode ser aplicada continuamente a qualquer temperatura dentro da faixa de temperatura nominal.

A prova de tensão dos capacitores eletrolíticos, que é diretamente proporcional à espessura da camada dielétrica, diminui com o aumento da temperatura. Para algumas aplicações, é importante usar uma faixa de alta temperatura. Reduzir a tensão aplicada em uma temperatura mais alta mantém as margens de segurança. Para alguns tipos de condensadores, por conseguinte, os especifica norma IEC um segundo "temperatura sido reduzida tensão" para um intervalo de temperatura mais elevada, o "tensão categoria" L C . A tensão da categoria é a tensão CC máxima, a tensão de pulso de pico ou a tensão CA sobreposta que pode ser aplicada continuamente a um capacitor em qualquer temperatura dentro da faixa de temperatura da categoria.

Surto de tensão

Os capacitores eletrolíticos de alumínio podem ser aplicados por um curto período de tempo com uma sobretensão, também chamada de sobretensão. A tensão de surto indica o valor máximo de tensão dentro da faixa de temperatura que pode ser aplicada durante a vida em uma frequência de 1000 ciclos (com um tempo de permanência de 30 segundos e uma pausa de 5 minutos e 30 segundos em cada instância) sem causar qualquer dano visível danos ao capacitor ou uma mudança de capacitância de mais de 15%.

Normalmente, para capacitores com uma tensão nominal ≤ 315 volts, a tensão de surto é 1,15 vezes a tensão nominal e para capacitores com uma tensão nominal superior a 315 volts, a tensão de surto é 1,10 vezes a tensão nominal.

Tensão transiente

Os capacitores eletrolíticos de alumínio com eletrólito não sólido são relativamente insensíveis a tensões transitórias altas e de curto prazo, superiores à tensão de surto, se a frequência e o conteúdo de energia dos transitórios forem baixos. Essa capacidade depende da tensão nominal e do tamanho do componente. Tensões transitórias de baixa energia levam a uma limitação de tensão semelhante a um diodo zener .

Os processos de formação de óxidos eletroquímicos ocorrem quando a tensão na polaridade correta é aplicada e gera um óxido adicional quando surgem transientes. Esta formação é acompanhada pela geração de calor e gás hidrogênio. Isso é tolerável se o conteúdo de energia do transiente for baixo. No entanto, quando uma tensão de pico transiente causa uma intensidade de campo elétrico muito alta para o dielétrico, ela pode causar diretamente um curto-circuito. Uma especificação inequívoca e geral de transientes toleráveis ou tensões de pico não é possível. Em todos os casos de transientes, a aplicação deve ser cuidadosamente aprovada.

Os capacitores eletrolíticos com eletrólito sólido não podem suportar transientes ou tensões de pico superiores à tensão de surto. Transientes para este tipo de capacitor eletrolítico podem destruir o componente.

Voltagem inversa

Os capacitores eletrolíticos são capacitores polarizados e geralmente exigem que a voltagem do eletrodo do ânodo seja positiva em relação à voltagem do cátodo. No entanto, a folha de cátodo dos capacitores eletrolíticos de alumínio é fornecida com uma camada de óxido natural muito fina, originada do ar. Esta camada de óxido tem uma prova de voltagem de aproximadamente 1 a 1,5 V. Portanto, capacitores eletrolíticos de alumínio com eletrólito não sólido podem suportar continuamente uma voltagem reversa muito pequena e, por exemplo, podem ser medidos com uma voltagem AC de cerca de 0,5 V, como especificado nas normas relevantes.

A uma tensão reversa inferior a -1,5 V à temperatura ambiente, a folha de alumínio do cátodo começa a formar uma camada de óxido correspondente à tensão aplicada. Isso está alinhado com a geração de gás hidrogênio com pressão crescente. Ao mesmo tempo, a camada de óxido na folha do ânodo começa a dissolução do óxido, o que enfraquece a prova de tensão. Agora é uma questão do circuito externo se o aumento da pressão do gás da oxidação leva ao rompimento da carcaça ou se o óxido anódico enfraquecido leva a uma ruptura com um curto-circuito . Se o circuito externo for altamente ôhmico, o capacitor falha e a ventilação se abre devido à alta pressão do gás. Se o circuito externo for de baixo ôhmico, é mais provável que ocorra um curto-circuito interno. Em todos os casos, uma tensão reversa inferior a -1,5 V à temperatura ambiente pode fazer com que o componente falhe catastroficamente devido a uma falha dielétrica ou sobrepressão, o que faz com que o capacitor estourar, muitas vezes de forma espetacularmente dramática. Os capacitores eletrolíticos modernos têm uma ventilação de segurança que normalmente é uma seção marcada da caixa ou uma vedação de extremidade especialmente projetada para liberar o gás / líquido quente, mas as rupturas ainda podem ser dramáticas.

Para minimizar a probabilidade de um eletrolítico polarizado ser inserido incorretamente em um circuito, a polaridade deve ser claramente indicada na caixa, consulte a seção intitulada "Marcação de polaridade".

Capacitores bipolares especiais projetados para operação CA, geralmente chamados de tipos "bipolares", "não polarizados" ou "NP", estão disponíveis. Nestes, os capacitores têm duas folhas anódicas de polaridade oposta conectadas em série. Em cada uma das metades alternadas do ciclo CA, um ânodo atua como um dielétrico de bloqueio, evitando que a tensão reversa danifique o ânodo oposto. A classificação de tensão não precisa ser simétrica; Os capacitores "semipolares" podem ser feitos com diferentes espessuras de revestimentos de óxido, para que possam suportar tensões diferentes em cada direção. Mas esses capacitores eletrolíticos bipolares não são adaptáveis para as principais aplicações CA em vez de capacitores de potência com filme de polímero metalizado ou dielétrico de papel.

Impedância

Em geral, um capacitor é visto como um componente de armazenamento de energia elétrica. Mas esta é apenas uma função do capacitor. Um capacitor também pode atuar como uma AC resistor . Especialmente os capacitores eletrolíticos de alumínio são usados em muitas aplicações como capacitores de desacoplamento para filtrar ou contornar frequências CA com polarização indesejáveis para o solo ou para acoplamento capacitivo de sinais CA de áudio. Em seguida, o dielétrico é usado apenas para bloquear DC. Para tais aplicações, a resistência AC , a impedância é tão importante quanto o valor da capacitância.

A impedância é a soma vetorial da reatância e da resistência ; ele descreve a diferença de fase e a razão das amplitudes entre a voltagem com variação senoidal e a corrente com variação senoidal em uma determinada frequência em um circuito CA. Nesse sentido, a impedância pode ser usada como a lei de Ohm

Em outras palavras, a impedância é uma resistência CA dependente da frequência e possui magnitude e fase em uma determinada frequência.

Nas planilhas de dados do capacitor, apenas a magnitude da impedância | Z | é especificado e simplesmente escrito como "Z". Nesse sentido, a impedância é uma medida da capacidade do capacitor de passar correntes alternadas.

A impedância pode ser calculada usando os componentes idealizados de um circuito equivalente em série do capacitor, incluindo um capacitor ideal , um resistor e uma indutância . Neste caso, a impedância na frequência angular é, portanto, dada pela adição geométrica (complexa) de ESR, por uma reatância capacitiva ( Capacitância )

e por uma reatância indutiva ( indutância )

- .

Então é dado por

- .

No caso especial de ressonância , em que ambas as resistências reativas e têm o mesmo valor ( ), então a impedância é determinada apenas por .

A impedância especificada nas folhas de dados de vários capacitores geralmente mostra curvas típicas para diferentes valores de capacitância. A impedância na frequência ressonante define o melhor ponto de trabalho para circuitos de acoplamento ou desacoplamento. Quanto maior a capacitância, menor a faixa de frequência operacional. Devido aos seus grandes valores de capacitância, os capacitores eletrolíticos de alumínio têm propriedades de desacoplamento relativamente boas na faixa de frequência mais baixa até cerca de 1 MHz ou um pouco mais. Isso e o preço relativamente baixo costumam ser a razão para usar capacitores eletrolíticos em fontes de alimentação padrão ou comutadas de 50/60 Hz .

ESR e fator de dissipação tan δ

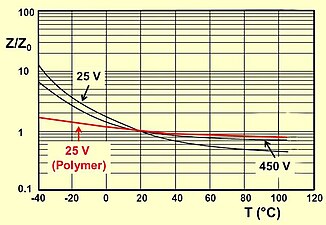

- Impedância típica e curvas ESR em função da frequência e temperatura

A resistência em série equivalente (ESR) resume todas as perdas resistivas do capacitor. Estas são as resistências terminais, a resistência de contato do contato do eletrodo, a resistência da linha dos eletrodos, a resistência do eletrólito e as perdas dielétricas na camada de óxido dielétrico.

ESR depende da temperatura e frequência. Para capacitores eletrolíticos de alumínio com eletrólito não sólido, o ESR geralmente diminui com o aumento da frequência e da temperatura. ESR influencia a ondulação CA sobreposta remanescente por trás da suavização e pode influenciar a funcionalidade do circuito. Em relação ao capacitor, o ESR é responsável pela geração interna de calor se uma onda de corrente fluir sobre o capacitor. Este calor interno reduz a vida útil do capacitor.

Referindo-se ao padrão IEC / EN 60384-1, os valores de impedância dos capacitores eletrolíticos são medidos a 10 kHz ou 100 kHz, dependendo da capacitância e da tensão do capacitor.

Para capacitores eletrolíticos de alumínio, por razões históricas, às vezes o fator de dissipação tan δ é especificado nas folhas de dados relevantes em vez de . O fator de dissipação é determinado pela tangente do ângulo de fase entre a reatância capacitiva menos a reatância indutiva e o . Se a indutância for pequena, o fator de dissipação para uma determinada frequência pode ser aproximado como:

Ripple current

Uma corrente de ondulação é o valor RMS de uma corrente CA sobreposta de qualquer frequência e qualquer forma de onda da curva de corrente para operação contínua. Ela surge, por exemplo, em fontes de alimentação (incluindo fontes de alimentação comutadas ) após retificar uma tensão CA e flui como carga polarizada e corrente de descarga através do capacitor de desacoplamento ou suavização.

Devido ao ESR do capacitor, a ondulação da corrente I R causa perdas de energia elétrica P V el

que resultam na geração de calor dentro do núcleo do enrolamento do capacitor.

Este calor gerado internamente, juntamente com a temperatura ambiente e possivelmente outras fontes externas de calor, leva a uma temperatura do núcleo do capacitor cuja área mais quente está localizada no enrolamento, tendo uma diferença de temperatura de Δ T em relação à temperatura ambiente. Este calor deve ser distribuído como perdas térmicas P V th sobre a superfície do capacitor A e a resistência térmica β para o ambiente.

A resistência térmica β depende do tamanho da caixa do capacitor relevante e, se aplicável, das condições de resfriamento adicionais.

Se as perdas de energia gerados internamente P V el dissipada por radiação térmica , por convecção , e condução térmica para o ambiente correspondem ambiente para as perdas térmicas P V th , , em seguida, um equilíbrio de temperatura entre a temperatura do condensador e a temperatura ambiente é dada.

Normalmente, o valor nominal especificado para a corrente de ondulação máxima nas folhas de dados dos fabricantes é calculado para um aquecimento do núcleo do capacitor (célula) de 10 ° C para séries de 85 ° C, 5 ° C para séries de 105 ° C e 3 ° C para 125 Série ° C.

A ondulação da corrente nominal dos capacitores eletrolíticos de alumínio com eletrólito não sólido corresponde à vida útil especificada da série de capacitores. Esta corrente pode fluir permanentemente sobre o capacitor até a temperatura máxima durante o tempo especificado ou calculado. A corrente de ondulação mais baixa do que a especificada ou o resfriamento forçado aumentam a vida útil do capacitor.

A vida útil dos capacitores eletrolíticos com eletrólito não sólido depende da taxa de evaporação e, portanto, da temperatura central do capacitor. Com resfriamento forçado ou posicionamento especial do capacitor na placa de circuito impresso, a vida útil pode ser influenciada positivamente.

A corrente de ondulação é especificada como um valor efetivo (RMS) em 100 ou 120 Hz ou em 10 kHz em temperatura de categoria superior. As correntes ondulantes não senoidais devem ser analisadas e separadas em suas frequências senoidais únicas por meio da análise de Fourier e resumidas pela adição ao quadrado das correntes únicas.

Pulsos de alta corrente que aparecem periodicamente, que podem ser muito mais altos do que a corrente de ondulação nominal, devem ser analisados da mesma forma.

Porque o ESR diminui com o aumento das frequências. o valor da planilha de dados da corrente de ondulação, especificado em 100/120 Hz, pode ser maior em frequências mais altas. Em casos como este, os fabricantes especificam fatores de correção para valores de corrente de ondulação em frequências mais altas. Por exemplo, a ondulação da corrente em 10 kHz pode geralmente ser aproximada de 30 a 40% maior do que o valor 100/120.

Se a ondulação da corrente exceder o valor nominal, a geração de calor correspondente excede o limite de temperatura do capacitor e pode destruir a estrutura interna (à prova de tensão, ponto de ebulição) dos capacitores. Em seguida, os componentes tendem a curto-circuito, abertura de ventilação ou explosão. Correntes onduladas maiores que os valores nominais são possíveis apenas com resfriamento forçado.

Estabilidade de carga / descarga

Os capacitores eletrolíticos de alumínio com eletrólitos não sólidos sempre contêm, além da folha do ânodo, uma folha do cátodo que serve como contato elétrico com o eletrólito. Essa folha catódica é fornecida com uma camada de óxido natural muito fina, originada do ar, que também atua como um dielétrico. Assim, a construção condensador constitui um circuito em série de dois condensadores, a capacitância do ânodo folha C A e o cátodo de folha C K . Como descrito acima, a capacidade do condensador C e-tampa é determinada principalmente pela capacitância ânodo C Uma quando o cátodo capacitância C K é aproximadamente 10 vezes maior do que a capacitância C do ânodo Uma .

Capacitores eletrolíticos de alumínio com eletrólitos não sólidos normalmente podem ser carregados até a tensão nominal sem qualquer limitação de corrente. Esta propriedade é resultado da mobilidade limitada do íon no eletrólito líquido, que diminui a rampa de voltagem através do dielétrico, e do ESR do capacitor.

Durante a descarga, a construção interna do capacitor inverte a polaridade interna. O cátodo (-) obtém um ânodo (+) e muda a direção do fluxo atual. Duas tensões surgem sobre esses eletrodos. Em princípio, a distribuição de tensão em ambos os eletrodos se comporta como o produto CV reciprocamente de cada eletrodo.

A regra de projeto de alta capacitância do cátodo garante que a voltagem que aparece sobre o cátodo durante a descarga não seja superior a cerca de 1,5 V, que é a sua prova natural de voltagem originada do ar. Nenhuma pós-formação adicional da folha de cátodo ocorre, o que pode levar à degradação da capacitância. Então, os capacitores são à prova de descarga.

Surto de corrente, pico ou corrente de pulso

Capacitores eletrolíticos de alumínio pequenos (diâmetro <25 mm) com eletrólitos não sólidos podem normalmente ser carregados até a tensão nominal sem qualquer surto de corrente, pico ou limitação de pulso até um valor de corrente de pico de cerca de 50 A. Esta propriedade é resultado de a mobilidade de íons limitada no eletrólito líquido, que diminui a rampa de voltagem através do dielétrico, e o ESR do capacitor. Apenas a frequência de picos integrados ao longo do tempo não deve exceder a corrente de ondulação máxima especificada.

Corrente de fuga

Uma propriedade característica dos capacitores eletrolíticos é a "corrente de fuga". Essa corrente CC é representada pelo resistor R vazando em paralelo com o capacitor no circuito equivalente em série dos capacitores eletrolíticos e flui se uma tensão for aplicada.

A corrente de fuga inclui todas as imperfeições fracas do dielétrico causadas por processos químicos indesejados e danos mecânicos e é a corrente CC que pode passar pelo dielétrico após a aplicação de uma tensão na polaridade correta. Depende do valor da capacitância, da tensão aplicada e da temperatura do capacitor, do tempo de medição, do tipo de eletrólito e de pré-condições como o tempo de armazenamento anterior sem tensão aplicada ou estresse térmico da soldagem. (Todos os capacitores eletrolíticos não sólidos precisam de um tempo de recuperação de algumas horas após a soldagem antes de medir a corrente de fuga. Os capacitores de chip não sólidos precisam de um tempo de recuperação após a soldagem por refluxo de cerca de 24 horas.) A corrente de fuga é reduzida aplicando tensão operacional por conta própria - processos de cura.

A corrente de fuga cai nos primeiros minutos após a aplicação da tensão DC. Nesse momento, a camada de óxido dielétrico pode reparar todos os pontos fracos, construindo novas camadas em um processo de autocura. O tempo que leva para a corrente de fuga cair geralmente depende do tipo de eletrólito. A corrente de fuga de eletrólitos sólidos cai muito mais rápido do que no caso de tipos não sólidos, mas permanece em um nível um pouco mais alto. Capacitores eletrolíticos úmidos com eletrólitos de alto teor de água nos primeiros minutos geralmente apresentam corrente de fuga mais alta do que aqueles com eletrólitos orgânicos, mas após vários minutos atingem o mesmo nível. Embora a corrente de fuga dos capacitores eletrolíticos seja mais alta em comparação com o fluxo de corrente sobre a resistência de isolamento em capacitores de cerâmica ou filme, a autodescarga dos capacitores eletrolíticos não sólidos modernos pode levar várias semanas.

A fuga de corrente I vazamento especificação em folhas de dados do fabricante refere-se ao valor da capacitância do condensador C R , tensão nominal L R , um factor de correlação e um valor mínimo actual. Por exemplo,

Após um tempo de medição de 2 ou 5 minutos, dependendo das especificações da folha de dados, o valor da corrente de fuga medido deve ser inferior ao valor calculado. Normalmente, a corrente de fuga é sempre menor quanto mais tempo a tensão do capacitor é aplicada. A corrente de fuga durante a operação após, por exemplo, uma hora é a corrente de fuga operacional. Este valor depende fortemente das características de série do fabricante. Pode ser inferior a 1/100 do valor especificado.

A corrente de fuga depende da tensão aplicada e da temperatura ambiente. O valor durante a operação contínua a 85 ° C é aproximadamente quatro vezes maior do que a 20 ° C. Caso contrário, o valor é aproximadamente a metade, reduzindo a tensão aplicada para 70% da tensão nominal.

Capacitores eletrolíticos de alumínio não sólido que vazam corrente após um tempo de operação de, por exemplo, uma hora permanecem em um nível mais alto do que o especificado. Principalmente, eles foram mecanicamente danificados internamente devido ao alto estresse mecânico durante a montagem.

Absorção dielétrica (impregnação)

A absorção dielétrica ocorre quando um capacitor que permaneceu carregado por um longo tempo descarrega apenas de forma incompleta quando descarregado brevemente. Embora um capacitor ideal atingisse zero volts após a descarga, os capacitores reais desenvolvem uma pequena tensão a partir da descarga dipolo retardada, um fenômeno que também é chamado de relaxamento dielétrico , "absorção" ou "ação da bateria".

| Tipo de capacitor | Absorção dielétrica |

|---|---|

| Capacitores eletrolíticos de tântalo com eletrólito sólido | 2 a 3%, 10% |

| Capacitor eletrolítico de alumínio com eletrólito não sólido | 10 a 15% |

A absorção dielétrica pode ser um problema em circuitos que usam correntes muito pequenas em circuitos eletrônicos, como integradores de constante de tempo longo ou circuitos de amostragem e retenção . A absorção dielétrica não é um problema na maioria das aplicações de capacitores eletrolíticos que suportam linhas de fornecimento de energia.

Mas, especialmente para capacitores eletrolíticos com alta tensão nominal, a tensão nos terminais gerada pela absorção dielétrica pode ser um risco à segurança do pessoal ou dos circuitos. Para evitar choques, a maioria dos capacitores muito grandes são fornecidos com fios de curto que precisam ser removidos antes do uso.

Modos de confiabilidade, vida útil e falha

Confiabilidade (taxa de falha)

A previsão de confiabilidade dos capacitores eletrolíticos de alumínio é geralmente expressa como uma taxa de falha λ, abreviado FIT (Falhas no tempo). É uma medida do número de falhas por unidade de hora durante o tempo de falhas aleatórias constantes na curva da banheira . A parte plana na curva da banheira corresponde à vida útil calculada ou vida útil dos capacitores eletrolíticos não sólidos. A taxa de falha é usada para calcular uma probabilidade de sobrevivência para uma vida útil desejada de um circuito eletrônico em combinação com outros componentes participantes.

FIT é o número de falhas que podem ser esperadas em um bilhão (10 9 ) horas de componentes de operação em condições de trabalho fixas (por exemplo, 1000 componentes por 1 milhão de horas, ou 1 milhão de componentes por 1000 horas (1 ppm / 1000 horas) cada um durante o período de falhas aleatórias constantes. Este modelo de taxa de falha assume implicitamente a ideia de "falha aleatória". Os componentes individuais falham em momentos aleatórios, mas a uma taxa previsível. As falhas são curtos-circuitos, circuitos abertos e falhas de degradação (excedendo os limites especificados de parâmetros elétricos).

O valor recíproco de FIT é o MTBF, o tempo médio entre falhas .

As condições de funcionamento normais para o ajuste taxa de insucesso são 40 ° C e 0,5 L R . Para outras condições de tensão aplicada, carga de corrente, temperatura, valor de capacitância, resistência do circuito (para capacitores de tântalo), influências mecânicas e umidade, o valor FIT pode ser recalculado com fatores de aceleração padronizados para contextos industriais ou militares. Quanto mais alta a temperatura e a tensão aplicada, maior a taxa de falha.

É bom saber que para capacitores com electrólitos sólidos a taxa de falha é muitas vezes expressa como percentagem falhou componentes por mil horas (n% / 1000 h), e especificado nas condições de referência de 85 ° C e a tensão nominal L R . Ou seja, "n" número de componentes com falha por 10 5 horas, ou em FIT o valor dez mil vezes maior por 10 9 horas, mas para diferentes condições de referência. Para essas outras condições, o número "% I1000 h" pode ser recalculado com fatores de aceleração padronizados para contextos industriais ou militares.

A maioria dos capacitores eletrolíticos de alumínio modernos com eletrólitos não sólidos hoje em dia são componentes muito confiáveis com taxas de falha muito baixas, com expectativa de vida prevista de décadas em condições normais. É uma prática recomendada que os capacitores eletrolíticos passem por uma etapa do processo de pós-formação após a produção, semelhante a um " burn in , de modo que as falhas iniciais sejam eliminadas durante a produção. Os valores FIT fornecidos nas planilhas de dados são calculados a partir da longa experiência de o fabricante, com base nos resultados do teste de vida útil. Os valores típicos de taxa de falha de referência para capacitores eletrolíticos de alumínio com eletrólitos não sólidos são para tipos de baixa tensão (6,3–160 V), taxas FIT na faixa de 1 a 20 FIT e para tipos de alta tensão (> 160–550 V) Taxas de FIT na faixa de 20 a 200 FIT. As taxas de falha de campo para capacitores de alumínio estão na faixa de 0,5 a 20 FIT.

Os dados para a especificação da "taxa de falha" são baseados nos resultados dos testes de vida (teste de resistência). Além disso, às vezes é especificada uma "taxa de falha de campo". Esses números vêm de grandes clientes que notaram falhas no campo fora de seu aplicativo. As taxas de falha de campo podem ter valores muito mais baixos. Para capacitores eletrolíticos de alumínio, eles estão na faixa de 0,5 a 20 FIT. Os valores da taxa de falha de campo estão em linha com as ordens de magnitude usuais para componentes eletrônicos.

Vida, vida útil

Os capacitores eletrolíticos de alumínio com eletrólitos não sólidos têm uma posição excepcional entre os componentes eletrônicos porque trabalham com um eletrólito como ingrediente líquido. O eletrólito líquido determina o comportamento dependente do tempo dos capacitores eletrolíticos. Eles envelhecem com o tempo, à medida que o eletrólito evapora. Isso também implica que há um declínio acentuado na vida útil com o aumento da temperatura. Como regra geral, cada aumento de 10 graus reduz pela metade a vida útil. Esta secagem muito lenta do eletrólito depende da construção em série, da temperatura ambiente, da tensão e da carga da corrente ondulada. A redução do eletrólito ao longo do tempo influencia a capacitância, impedância e ESR dos capacitores. A capacitância diminui e a impedância e o ESR aumentam com a diminuição da quantidade de eletrólito. A corrente de fuga diminui porque todos os pontos fracos são curados após o longo tempo de formação. Em contraste com os capacitores eletrolíticos com eletrólitos sólidos, os capacitores eletrolíticos "úmidos" têm um "fim de vida" quando os componentes atingem mudanças máximas especificadas de capacitância, impedância ou ESR. O período de tempo até o "fim da vida" é chamado de "vida útil", "vida útil", "vida útil" ou "vida útil". Ele representa o tempo de taxa de falha constante na curva da banheira de taxa de falha.

Em condições ambientais normais, os capacitores eletrolíticos podem ter uma vida útil de mais de 15 anos, mas isso pode ser limitado dependendo do comportamento de degradação do tampão de borracha (que normalmente não é envelhecido durante o teste de vida). Esta classificação é testada com um teste de envelhecimento acelerado denominado "teste de resistência" de acordo com IEC 60384-4-1 com tensão nominal na temperatura de categoria superior. Um dos desafios deste teste de envelhecimento é o tempo necessário para extrair quaisquer resultados significativos. Em resposta às demandas por vida longa, desempenho em alta temperatura de aplicações automotivas e de energia verde (microvinversores solares, LEDs, turbinas eólicas, etc.), alguns capacitores requerem mais de um ano de testes (10.000 horas) antes de serem qualificados. Devido a essa limitação, tem havido um interesse crescente em metodologias para acelerar o teste de forma que ainda produza resultados relevantes.

O gráfico à direita mostra o comportamento dos parâmetros elétricos dos capacitores eletrolíticos de alumínio com eletrólitos não sólidos devido à evaporação do eletrólito em um teste de resistência de 2.000 h a 105 ° C. O processo de secagem também é detectável pela perda de peso.

Após este teste de resistência os limites dos parâmetros especificados para passar no teste são, por um lado, nenhuma falha total (curto-circuito, circuito aberto) e, por outro lado, não atingindo falha de degradação, uma redução da capacitância acima de 30% e um aumento do ESR, impedância ou fator de perda por mais de um fator de 3 em comparação com o valor inicial. Os parâmetros do componente testado além desses limites podem ser contados como evidência de falha de degradação.

O tempo de teste e a temperatura dependem da série testada. Essa é a razão para as muitas especificações de vida útil diferentes nas folhas de dados dos fabricantes, que são dadas na forma de uma indicação de tempo / temperatura, por exemplo: 2000 h / 85 ° C, 2000 h / 105 ° C, 5000 h / 105 ° C, 2.000 h / 125 ° C. Este valor especifica a vida útil mínima dos capacitores de uma série, quando expostos à temperatura máxima com tensão nominal aplicada.

Referindo-se ao teste de resistência, esta especificação não inclui os capacitores sendo carregados com o valor da corrente de ondulação nominal. Já o calor interno adicional de 3 a 10 K, dependendo da série, que é gerado pela ondulação da corrente, costuma ser levado em consideração pelo fabricante devido às margens de segurança ao interpretar os resultados de seus testes de resistência. Um teste com uma corrente de ondulação real aplicada é acessível para qualquer fabricante.

A vida útil de um capacitor para diferentes condições operacionais pode ser estimada usando fórmulas especiais ou gráficos especificados nas folhas de dados de fabricantes sérios. Eles usam maneiras diferentes de atingir a especificação; alguns fornecem fórmulas especiais, outros especificam o cálculo da vida útil do capacitor com gráficos que levam em consideração a influência da tensão aplicada. O princípio básico para o cálculo do tempo em condições operacionais é a chamada “regra dos 10 graus”.

Esta regra também é conhecida como regra de Arrhenius . Caracteriza a mudança da velocidade da reação térmica. Para cada 10 ° C de temperatura mais baixa, a evaporação diminui pela metade. Isso significa que para cada 10 ° C de temperatura mais baixa, a vida útil dos capacitores dobra.

- L x = tempo de vida a ser estimado

- L Spec = tempo de vida especificado (vida útil, vida útil, vida útil)

- T 0 = temperatura de categoria superior (° C)

- T A = temperatura (° C) da caixa ou temperatura ambiente perto do capacitor

Se uma especificação de vida útil de um capacitor eletrolítico é, por exemplo, 2.000 h / 105 ° C, a vida útil do capacitor a 45 ° C pode ser "calculada" como 128.000 horas - aproximadamente 15 anos - usando a regra dos 10 graus. Embora o resultado da vida útil mais longa em temperaturas mais baixas venha de um cálculo matemático, o resultado é sempre uma estimativa do comportamento esperado de um grupo de componentes semelhantes.

A vida útil dos capacitores eletrolíticos com eletrólitos não sólidos depende da taxa de evaporação e, portanto, da temperatura central do capacitor. Essa temperatura central, por outro lado, depende da carga da corrente de ondulação. Usar a regra dos 10 graus com a temperatura da caixa do capacitor fornece uma boa abordagem para as condições operacionais. No caso de correntes ondulatórias mais altas, a vida útil pode ser influenciada positivamente com o resfriamento forçado.

Perto do fim da vida útil do capacitor, a falha de degradação começa a aparecer. Ao mesmo tempo, termina a faixa da taxa de falha constante. Porém, mesmo após exceder o fim de vida especificado do capacitor, o circuito eletrônico não corre perigo imediato; apenas a funcionalidade do capacitor é reduzida. Com os altos níveis de pureza atuais na fabricação de capacitores eletrolíticos, não é de se esperar que ocorram curtos-circuitos após o fim da vida útil, com evaporação progressiva combinada com degradação de parâmetros.

Modos de falha

Os condensadores eletrolíticos de alumínio com eletrólitos não sólidos têm, em termos de qualidade, uma imagem pública relativamente negativa. Isso é contrário à experiência industrial, onde os capacitores eletrolíticos são considerados componentes confiáveis se usados dentro de suas especificações especificadas durante a vida útil calculada. A imagem pública negativa pode ser, entre outros motivos, porque os capacitores eletrolíticos com falha em dispositivos são fácil e imediatamente visíveis. Isso é excepcional e não é o caso de outros componentes eletrônicos.

Como acontece com qualquer produto industrial, as causas específicas dos modos de falha são conhecidas para os capacitores eletrolíticos de alumínio com eletrólitos não sólidos. Eles podem ser diferenciados em falhas causadas pelo desenvolvimento e produção do capacitor, pela produção do dispositivo, pela aplicação do capacitor ou por influências externas durante o uso.

As indústrias de fabricação de capacitores podem influenciar apenas o primeiro modo de falha. A maioria dos fabricantes tem departamentos de controle de qualidade bem estruturados há décadas, supervisionando todas as etapas de desenvolvimento e fabricação. Os fluxogramas do modo de falha demonstram isso. No entanto, um modo de falha principal causado fisicamente ou quimicamente durante a aplicação, como "cristalização de campo" para capacitores de tântalo, não é conhecido para capacitores eletrolíticos de alumínio não sólido.

Comportamento do capacitor após armazenamento ou desuso

Em muitos setores, os capacitores eletrolíticos são considerados componentes pouco confiáveis quando comparados a outros passivos. Isso é em parte uma função da história desses componentes. Capacitores fabricados durante e antes da Segunda Guerra Mundial às vezes sofriam de contaminação durante a fabricação manual e, em particular, os sais de cloro costumavam ser a razão para processos corrosivos que levavam a altas correntes de fuga. O cloro atua sobre o alumínio como um catalisador para a formação de óxidos instáveis sem se ligar quimicamente.

Após a Segunda Guerra Mundial, este problema era conhecido, mas o equipamento de medição não era preciso o suficiente para detectar cloro em concentrações muito baixas de ppm. A situação melhorou nos próximos 20 anos e os capacitores tornaram-se bons o suficiente para aplicações de vida mais longa. Isso, por sua vez, leva a uma corrosão impulsionada pela água, previamente despercebida, que enfraquece a camada de óxido dielétrico estável durante o armazenamento ou desuso. Isso leva a altas correntes de fuga após o armazenamento. A maioria dos eletrólitos naquele tempo contém água, e muitos dos capacitores chegam ao fim de sua vida ao secarem. A corrosão por água foi a razão para as instruções de pré-condição recomendadas.

A primeira solução na década de 1970 foi o desenvolvimento de sistemas eletrolíticos isentos de água baseados em solventes orgânicos. Suas vantagens, entre outras coisas, eram correntes de fuga mais baixas e vida útil quase ilimitada, mas isso levava a outro problema: a crescente produção em massa com máquinas de inserção automática requer uma lavagem dos PCBs após a soldagem; essas soluções de limpeza continham agentes cloroalcano ( CFC ). Essas soluções de halogênio às vezes permeiam a vedação de um capacitor e iniciam a corrosão do cloro. Novamente, houve um problema de fuga de corrente.

O uso de CFCs como solventes para lavagem a seco foi eliminado, por exemplo, pela diretriz IPPC sobre gases de efeito estufa em 1994 e pela diretriz de compostos orgânicos voláteis (VOC) da UE em 1997. Nesse ínterim, sistemas eletrolíticos foram desenvolvidos com aditivos para inibir a reação entre o óxido de alumínio anódico e a água, que resolvem a maioria dos problemas de alta corrente de fuga após o armazenamento.

A capacidade dos capacitores eletrolíticos de alumínio não sólido de ter um comportamento estável durante tempos de armazenamento mais longos pode ser testada usando um teste de aceleração de armazenamento dos capacitores em sua temperatura de categoria superior por um determinado período, geralmente 1000 horas sem tensão aplicada. Este "teste de vida útil" é um bom indicador do comportamento químico inerte do sistema eletrolítico em relação à camada dielétrica de óxido de alumínio, pois todas as reações químicas são aceleradas por altas temperaturas. Quase todas as séries de capacitores atuais cumprem o teste de validade de 1000 horas, o que é equivalente a um mínimo de cinco anos de armazenamento em temperatura ambiente. Os capacitores eletrolíticos modernos não precisam de pré-condicionamento após esse armazenamento. No entanto, muitas séries de capacitores são especificadas apenas para o tempo de armazenamento de dois anos, mas o limite é definido pela oxidação dos terminais e problemas de soldabilidade resultantes.

Para restaurar equipamentos de rádio antigos usando capacitores eletrolíticos mais antigos construídos na década de 1970 ou antes, o "pré-condicionamento" costuma ser recomendado. Para isso, a tensão nominal é aplicada ao capacitor por meio de uma resistência em série de aproximadamente 1 kΩ por um período de uma hora. Aplicar uma tensão por meio de um resistor de segurança repara a camada de óxido por autocura, mas lentamente, minimizando o aquecimento interno. Se os capacitores ainda não atenderem aos requisitos de corrente de fuga após o pré-condicionamento, isso pode ser uma indicação de dano permanente.

Informações adicionais

Símbolos de capacitor

|

|

|

||

Capacitor eletrolítico |

Capacitor eletrolítico |

Capacitor eletrolítico |

Capacitor eletrolítico bipolar |

Conexão paralela

Capacitores eletrolíticos de alumínio menores ou de baixa tensão podem ser conectados em paralelo sem nenhuma ação de correção de segurança. Capacitores de tamanhos grandes, especialmente tamanhos grandes e tipos de alta tensão, devem ser protegidos individualmente contra carga de energia repentina de todo o banco de capacitores devido a uma amostra com falha.

Ligação em série

Algumas aplicações, como conversores CA / CA com link CC para controles de frequência em redes trifásicas, precisam de tensões mais altas do que os capacitores eletrolíticos normalmente oferecem. Para tais aplicações, capacitores eletrolíticos podem ser conectados em série para aumentar a capacidade de resistência à tensão. Durante o carregamento, a tensão em cada um dos capacitores conectados em série é proporcional ao inverso da corrente de fuga do capacitor individual. Uma vez que cada capacitor difere um pouco na corrente de fuga individual, os capacitores com uma corrente de fuga mais alta receberão menos tensão. O equilíbrio da tensão sobre os capacitores conectados em série não é simétrico. O equilíbrio da tensão passiva ou ativa deve ser fornecido para estabilizar a tensão em cada capacitor individual.

Marcações impressas

Os capacitores eletrolíticos, como a maioria dos outros componentes eletrônicos, têm marcações impressas para indicar o fabricante, o tipo, as características elétricas e térmicas e a data de fabricação. No caso ideal, se eles forem grandes o suficiente, o capacitor deve ser marcado com:

- Nome do fabricante ou marca registrada;

- Designação de tipo do fabricante;

- Polaridade das terminações (para capacitores polarizados)

- Capacitância nominal;

- Tolerância na capacitância nominal

- Tensão nominal e natureza da alimentação (AC ou DC)

- Categoria climática ou temperatura nominal;

- Ano e mês (ou semana) de fabricação;

Capacitores menores usam uma notação abreviada para exibir todas as informações relevantes no espaço limitado disponível. O formato mais comumente usado é: XYZ K / M VOLTS V, onde XYZ representa a capacitância em µF, as letras K ou M indicam a tolerância (± 10% e ± 20% respectivamente) e VOLTS V representa a tensão nominal. Exemplo:

- Um capacitor com o seguinte texto em seu corpo: 10M 25 tem uma capacitância de 10 µF, tolerância K = ± 10% com uma tensão nominal de 25 V.

Capacitância, tolerância e data de fabricação também podem ser identificados com um código curto de acordo com IEC 60062. Exemplos de marcação curta da capacitância nominal (microfarads):

- µ47 = 0,47 µF, 4 µ7 = 4,7 µF, 47 µ = 47 µF

A data de fabricação é freqüentemente impressa de acordo com os padrões internacionais de forma abreviada.

- Versão 1: codificação com código numérico do ano / semana, "1208" é "2012, semana número 8".

- Versão 2: codificação com código de ano / código de mês,

Código do ano: "R" = 2003, "S" = 2004, "T" = 2005, "U" = 2006, "V" = 2007, "W" = 2008, "X" = 2009, "A" = 2010 , "B" = 2011, "C" = 2012, "D" = 2013, "E" = 2014, "F" = 2015 etc. Código do mês: "1" a "9" = janeiro a setembro, " O "= outubro," N "= novembro," D "= dezembro" C5 "é então" 2012, maio "

Marcação de polaridade

- Marcação de polaridade para capacitores eletrolíticos de alumínio sólido e não sólido

- Capacitores eletrolíticos de alumínio com eletrólito não sólido têm uma marcação de polaridade no lado do cátodo (menos)

- Capacitores eletrolíticos de alumínio com eletrólito sólido têm uma marcação de polaridade no lado do ânodo (positivo)

Os capacitores eletrolíticos estilo SMD com eletrólito não sólido (chips verticais, chips em V) têm um semicírculo colorido preenchido ou uma barra negativa no lado superior da caixa visível para indicar o lado negativo do terminal. Além disso, a placa isolante sob o corpo do capacitor usa duas bordas inclinadas para indicar que o terminal negativo está na posição do complemento.

Os capacitores eletrolíticos radiais ou de terminação única têm uma barra na lateral do capacitor para indicar o terminal negativo. O fio do terminal negativo é mais curto do que o fio do terminal positivo. Além disso, o terminal negativo pode ter uma superfície serrilhada estampada na parte superior do terminal de conexão.

Os estilos de capacitores eletrolíticos axiais têm uma barra transversal ou ao redor da caixa apontando para a extremidade do condutor negativo para indicar o terminal negativo. O terminal positivo do capacitor está na lateral da vedação. O fio do terminal negativo é mais curto do que o fio do terminal positivo.

Em uma placa de circuito impresso , é comum indicar a orientação correta usando uma almofada quadrada para o condutor positivo e uma almofada redonda para a negativa.

estandardização

A padronização para todos os componentes elétricos , eletrônicos e tecnologias relacionadas segue as regras fornecidas pela International Electrotechnical Commission (IEC), uma organização não governamental de padronização internacional sem fins lucrativos .

A definição das características e o procedimento dos métodos de teste para capacitores para uso em equipamentos eletrônicos estão estabelecidos na Especificação Genérica:

- IEC / EN 60384-1— Capacitores fixos para uso em equipamentos eletrônicos

Os testes e requisitos a serem cumpridos pelos capacitores eletrolíticos de alumínio para uso em equipamentos eletrônicos para aprovação como tipos padronizados são estabelecidos nas seguintes Especificações Seccionais:

- IEC / EN 60384-3— Capacitores eletrolíticos de tântalo fixos de montagem em superfície com eletrólito sólido de dióxido de manganês

- IEC / EN 60384-4— Capacitores eletrolíticos de alumínio com eletrólito sólido (MnO 2 ) e não sólido

- IEC / EN 60384-18— Capacitores fixos de montagem em superfície eletrolítica de alumínio com eletrólito sólido (MnO 2 ) e não sólido

- IEC / EN 60384-25— Capacitores eletrolíticos de alumínio fixos de montagem em superfície com eletrólito sólido de polímero condutor

- IEC / EN 60384-26— Capacitores eletrolíticos de alumínio fixos com eletrólito sólido de polímero condutor

Aplicações e mercado

Formulários

As aplicações típicas de capacitores eletrolíticos de alumínio com eletrólito não sólido são: