Sistemas microeletromecânicos - Microelectromechanical systems

Os sistemas microeletromecânicos ( MEMS ), também escritos como sistemas microeletromecânicos (ou sistemas microeletrônicos e microeletromecânicos) e os micromecatrônicos e microssistemas relacionados constituem a tecnologia de dispositivos microscópicos, particularmente aqueles com partes móveis. Eles se fundem em nanoescala em sistemas nanoeletromecânicos (NEMS) e nanotecnologia . MEMS também são chamados de micro-máquinas no Japão e tecnologia de microssistema ( MST ) na Europa.

MEMS são feitos de componentes entre 1 e 100 micrômetros de tamanho (ou seja, 0,001 a 0,1 mm), e os dispositivos MEMS geralmente variam em tamanho de 20 micrômetros a um milímetro (ou seja, 0,02 a 1,0 mm), embora os componentes estejam dispostos em matrizes ( por exemplo, dispositivos de microespelhos digitais ) podem ter mais de 1000 mm 2 . Eles geralmente consistem em uma unidade central que processa dados (um chip de circuito integrado, como um microprocessador ) e vários componentes que interagem com os arredores (como microssensores ). Por causa da grande área de superfície para relação de volume de MEMS, as forças produzidas pelo eletromagnetismo ambiente (por exemplo, cargas eletrostáticas e momentos magnéticos ) e dinâmica de fluidos (por exemplo, tensão superficial e viscosidade ) são considerações de projeto mais importantes do que com dispositivos mecânicos de escala maior. A tecnologia MEMS se distingue da nanotecnologia molecular ou eletrônica molecular , pois a última também deve considerar a química de superfície .

O potencial de máquinas muito pequenas foi apreciado antes que existisse a tecnologia que pudesse produzi-las (veja, por exemplo, a famosa palestra de 1959 de Richard Feynman , Há Abundância de Espaço no Fundo ). Os MEMS tornaram-se práticos uma vez que puderam ser fabricados usando tecnologias de fabricação de dispositivos semicondutores modificados , normalmente usados para fazer eletrônicos . Isso inclui moldagem e galvanização, corrosão úmida ( KOH , TMAH ) e corrosão seca ( RIE e DRIE), usinagem por descarga elétrica (EDM) e outras tecnologias capazes de fabricar pequenos dispositivos.

História

A tecnologia MEMS tem raízes na revolução do silício , que pode ser rastreada até duas importantes invenções de semicondutores de silício de 1959: o chip de circuito integrado monolítico (IC) de Robert Noyce da Fairchild Semiconductor e o MOSFET (efeito de campo de óxido de metal-semicondutor transistor, ou transistor MOS) por Mohamed M. Atalla e Dawon Kahng da Bell Labs . O dimensionamento de MOSFET , a miniaturização de MOSFETs em chips IC, levou à miniaturização da eletrônica (conforme previsto pela lei de Moore e pelo dimensionamento de Dennard ). Isso lançou as bases para a miniaturização de sistemas mecânicos, com o desenvolvimento da tecnologia de microusinagem baseada na tecnologia de semicondutores de silício, à medida que os engenheiros começaram a perceber que os chips de silício e MOSFETs podiam interagir e se comunicar com o ambiente e processar coisas como produtos químicos , movimentos e luz . Um dos primeiros sensores de pressão de silício foi isotropicamente microusinado pela Honeywell em 1962.

Um dos primeiros exemplos de dispositivo MEMS é o transistor de porta ressonante, uma adaptação do MOSFET, desenvolvido por Harvey C. Nathanson em 1965. Outro exemplo inicial é o ressonistor, um ressonador monolítico eletromecânico patenteado por Raymond J. Wilfinger entre 1966 e 1971 Durante a década de 1970 até o início da década de 1980, vários microssensores MOSFET foram desenvolvidos para medir parâmetros físicos, químicos, biológicos e ambientais.

Tipos

Existem dois tipos básicos de tecnologia de chave MEMS: capacitiva e ôhmica . Uma chave MEMS capacitiva é desenvolvida usando uma placa móvel ou elemento sensor, que muda a capacitância. Os interruptores ôhmicos são controlados por cantilevers controlados eletrostaticamente. As chaves ôhmicas MEMS podem falhar devido à fadiga do metal do atuador MEMS (cantilever) e desgaste de contato, uma vez que os cantilevers podem deformar com o tempo.

Materiais para fabricação de MEMS

A fabricação de MEMS evoluiu a partir da tecnologia de processo na fabricação de dispositivos semicondutores , ou seja, as técnicas básicas são deposição de camadas de material, padronização por fotolitografia e gravação para produzir as formas exigidas.

Silício

O silício é o material usado para criar a maioria dos circuitos integrados usados em produtos eletrônicos de consumo na indústria moderna. As economias de escala , a disponibilidade imediata de materiais baratos de alta qualidade e a capacidade de incorporar funcionalidade eletrônica tornam o silício atraente para uma ampla variedade de aplicações de MEMS. O silício também tem vantagens significativas geradas por meio de suas propriedades materiais. Na forma de cristal único, o silício é um material Hookean quase perfeito , o que significa que, quando é flexionado, não há virtualmente nenhuma histerese e, portanto, quase nenhuma dissipação de energia. Além de tornar o movimento altamente repetível, isso também torna o silício muito confiável, pois sofre muito pouca fadiga e pode ter tempos de vida de serviço na faixa de bilhões a trilhões de ciclos sem quebrar. As nanoestruturas semicondutoras baseadas em silício estão ganhando importância crescente no campo da microeletrônica e MEMS em particular. Os nanofios de silício , fabricados por meio da oxidação térmica do silício, são de maior interesse na conversão e armazenamento eletroquímico , incluindo baterias de nanofios e sistemas fotovoltaicos .

Polímeros

Embora a indústria eletrônica proporcione uma economia de escala para a indústria do silício, o silício cristalino ainda é um material complexo e relativamente caro de se produzir. Os polímeros, por outro lado, podem ser produzidos em grandes volumes, com uma grande variedade de características de materiais. Os dispositivos MEMS podem ser feitos de polímeros por processos como moldagem por injeção , gravação em relevo ou estereolitografia e são especialmente adequados para aplicações microfluídicas , como cartuchos de teste de sangue descartáveis.

Metais

Os metais também podem ser usados para criar elementos MEMS. Embora os metais não tenham algumas das vantagens apresentadas pelo silício em termos de propriedades mecânicas, quando usados dentro de suas limitações, os metais podem exibir graus muito elevados de confiabilidade. Os metais podem ser depositados por processos de galvanoplastia, evaporação e pulverização catódica. Metais comumente usados incluem ouro, níquel, alumínio, cobre, cromo, titânio, tungstênio, platina e prata.

Cerâmica

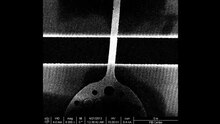

Os nitretos de silício, alumínio e titânio, bem como carboneto de silício e outras cerâmicas são cada vez mais aplicados na fabricação de MEMS devido às combinações vantajosas de propriedades do material. O AlN se cristaliza na estrutura da wurtzita e, portanto, apresenta propriedades piroelétricas e piezoelétricas habilitando sensores, por exemplo, com sensibilidade às forças normais e de cisalhamento. O TiN , por outro lado, apresenta alta condutividade elétrica e grande módulo de elasticidade , possibilitando a implementação de esquemas de atuação eletrostática de MEMS com feixes ultrafinos. Além disso, a alta resistência do TiN contra a biocorrosão qualifica o material para aplicações em ambientes biogênicos. A figura mostra uma imagem microscópica eletrônica de um biossensor MEMS com um feixe TiN dobrável de 50 nm acima de uma placa de aterramento TiN. Ambos podem ser acionados como eletrodos opostos de um capacitor, uma vez que o feixe é fixado em paredes laterais eletricamente isoladas. Quando um fluido está suspenso na cavidade, sua viscosidade pode ser derivada da curvatura do feixe por atração elétrica na placa de aterramento e da medição da velocidade de curvatura.

Processos básicos de MEMS

Processos de deposição

Um dos blocos de construção básicos no processamento de MEMS é a capacidade de depositar filmes finos de material com uma espessura em qualquer lugar entre um micrômetro, a cerca de 100 micrômetros. O processo NEMS é o mesmo, embora a medição da deposição do filme varie de alguns nanômetros a um micrômetro. Existem dois tipos de processos de deposição, como segue.

Deposição física

A deposição física de vapor ("PVD") consiste em um processo no qual um material é removido de um alvo e depositado em uma superfície. As técnicas para fazer isso incluem o processo de pulverização catódica , no qual um feixe de íons libera átomos de um alvo, permitindo que eles se movam através do espaço intermediário e se depositem no substrato desejado, e a evaporação , em que um material é evaporado de um alvo usando qualquer calor (evaporação térmica) ou um feixe de elétrons (evaporação do feixe de elétrons) em um sistema de vácuo.

Deposição química

As técnicas de deposição química incluem a deposição química de vapor (CVD), na qual uma corrente de gás de origem reage no substrato para fazer crescer o material desejado. Isso pode ser dividido em categorias dependendo dos detalhes da técnica, por exemplo LPCVD (deposição de vapor químico de baixa pressão) e PECVD ( deposição de vapor químico intensificada por plasma ).

Filmes de óxido também podem crescer pela técnica de oxidação térmica , na qual o wafer (tipicamente silício) é exposto a oxigênio e / ou vapor, para fazer crescer uma fina camada superficial de dióxido de silício .

Padronização

A padronização em MEMS é a transferência de um padrão para um material.

Litografia

A litografia no contexto de MEMS é normalmente a transferência de um padrão para um material fotossensível por exposição seletiva a uma fonte de radiação, como a luz. Um material fotossensível é aquele que experimenta uma mudança em suas propriedades físicas quando exposto a uma fonte de radiação. Se um material fotossensível é exposto seletivamente à radiação (por exemplo, mascarando parte da radiação), o padrão da radiação no material é transferido para o material exposto, pois as propriedades das regiões expostas e não expostas diferem.

Esta região exposta pode então ser removida ou tratada fornecendo uma máscara para o substrato subjacente. A fotolitografia é normalmente usada com metal ou outra deposição de filme fino, corrosão úmida e seca. Às vezes, a fotolitografia é usada para criar estruturas sem qualquer tipo de pós-ataque. Um exemplo é a lente baseada em SU8, onde blocos quadrados baseados em SU8 são gerados. Em seguida, o fotorresiste é derretido para formar uma semiesfera que atua como uma lente.

Litografia de feixe de elétrons

Litografia de feixe de elétrons (muitas vezes abreviada como litografia de feixe eletrônico) é a prática de escanear um feixe de elétrons em uma forma padronizada através de uma superfície coberta com um filme (chamado de resistência ), ("expor" a resistência) e de remover seletivamente qualquer um regiões expostas ou não expostas da resistência ("desenvolvimento"). O objetivo, como acontece com a fotolitografia , é criar estruturas muito pequenas na resistência que podem ser posteriormente transferidas para o material do substrato, geralmente por corrosão. Foi desenvolvido para a fabricação de circuitos integrados e também é utilizado para a criação de arquiteturas de nanotecnologia .

A principal vantagem da litografia por feixe de elétrons é que é uma das maneiras de superar o limite de difração da luz e criar recursos na faixa nanométrica . Esta forma de litografia sem máscara tem amplo uso na fabricação de fotomáscaras, usada em fotolitografia , produção de baixo volume de componentes semicondutores e pesquisa e desenvolvimento.

A principal limitação da litografia por feixe de elétrons é o rendimento, ou seja, o tempo muito longo que leva para expor um wafer de silício inteiro ou substrato de vidro. Um longo tempo de exposição deixa o usuário vulnerável à oscilação do feixe ou instabilidade que pode ocorrer durante a exposição. Além disso, o tempo de resposta para retrabalho ou redesenho é prolongado desnecessariamente se o padrão não for alterado pela segunda vez.

Litografia de feixe de íons

Sabe-se que a litografia por feixe de íons focalizados tem a capacidade de escrever linhas extremamente finas (linha inferior a 50 nm e o espaço foi alcançado) sem efeito de proximidade. No entanto, como o campo de escrita na litografia de feixe de íons é muito pequeno, os padrões de grandes áreas devem ser criados juntando os pequenos campos.

Tecnologia Ion Track

A tecnologia de rastreamento de íons é uma ferramenta de corte profundo com um limite de resolução em torno de 8 nm, aplicável a minerais, vidros e polímeros resistentes à radiação. É capaz de gerar furos em filmes finos sem nenhum processo de revelação. A profundidade estrutural pode ser definida pela faixa de íons ou pela espessura do material. Relações de aspecto de até vários 10 4 podem ser alcançadas. A técnica pode moldar e texturizar materiais em um ângulo de inclinação definido. Padrão aleatório, estruturas de trilha de íon único e um padrão direcionado consistindo em trilhas individuais individuais podem ser gerados.

Litografia de raios-x

A litografia de raios-X é um processo usado na indústria eletrônica para remover seletivamente partes de um filme fino. Ele usa raios X para transferir um padrão geométrico de uma máscara para um fotorresiste químico sensível à luz, ou simplesmente "resistir", no substrato. Uma série de tratamentos químicos então grava o padrão produzido no material abaixo do fotorresiste.

Padrão de diamante

Uma maneira simples de esculpir ou criar padrões na superfície dos nanodiamantes sem danificá-los pode levar a novos dispositivos fotônicos.

A padronização de diamante é um método de formação de MEMS de diamante. Isso é obtido pela aplicação litográfica de filmes de diamante em um substrato como o silício. Os padrões podem ser formados por deposição seletiva por meio de uma máscara de dióxido de silício, ou por deposição seguida de microusinagem ou moagem de feixe de íons focalizado .

Processos de gravação

Existem duas categorias básicas de processos de corrosão: corrosão úmida e corrosão seca . No primeiro caso, o material se dissolve ao ser imerso em uma solução química. No último, o material é pulverizado ou dissolvido usando íons reativos ou um condicionador em fase de vapor.

Água-forte

A corrosão química úmida consiste na remoção seletiva de material mergulhando um substrato em uma solução que o dissolve. A natureza química deste processo de gravação fornece uma boa seletividade, o que significa que a taxa de gravação do material alvo é consideravelmente maior do que o material da máscara, se selecionado cuidadosamente.

Gravura isotrópica

A gravação progride na mesma velocidade em todas as direções. Orifícios longos e estreitos em uma máscara produzirão sulcos em forma de V no silicone. A superfície dessas ranhuras pode ser atomicamente lisa se a corrosão for realizada corretamente, com dimensões e ângulos extremamente precisos.

Gravura anisotrópica

Alguns materiais de cristal único, como o silício, terão diferentes taxas de corrosão, dependendo da orientação cristalográfica do substrato. Isso é conhecido como corrosão anisotrópica e um dos exemplos mais comuns é a corrosão de silício em KOH (hidróxido de potássio), onde os planos de Si <111> gravam aproximadamente 100 vezes mais lentamente do que outros planos ( orientações cristalográficas ). Portanto, gravar um orifício retangular em um wafer (100) -Si resulta em um poço de corrosão em forma de pirâmide com paredes de 54,7 °, em vez de um orifício com paredes laterais curvas como no ataque isotrópico.

Gravura HF

O ácido fluorídrico é comumente usado como um agente de ataque aquoso para dióxido de silício ( SiO

2, também conhecido como BOX for SOI), geralmente na forma concentrada de 49%, 5: 1, 10: 1 ou 20: 1 BOE ( agente de ataque de óxido tamponado ) ou BHF (HF tamponado). Eles foram usados pela primeira vez na época medieval para gravação em vidro. Foi usado na fabricação de IC para padronizar o óxido de porta até que a etapa do processo fosse substituída por RIE.

O ácido fluorídrico é considerado um dos ácidos mais perigosos em uma sala limpa . Ele penetra na pele ao entrar em contato e se difunde direto para o osso. Portanto, o dano não é sentido até que seja tarde demais.

Gravura eletroquímica

A corrosão eletroquímica (ECE) para remoção seletiva de dopante de silício é um método comum para automatizar e controlar seletivamente a corrosão. Uma junção de diodo pn ativa é necessária, e qualquer tipo de dopante pode ser o material resistente à corrosão ("etch-stop"). O boro é o dopante anti-corrosivo mais comum. Em combinação com o ataque anisotrópico úmido, conforme descrito acima, o ECE tem sido usado com sucesso para controlar a espessura do diafragma de silício em sensores de pressão de silício piezoresistivos comerciais. Regiões dopadas seletivamente podem ser criadas por implantação, difusão ou deposição epitaxial de silício.

Gravura a seco

Gravura a vapor

Difluoreto de xenônio

Difluoreto de xenônio ( XeF

2) é uma gravação isotrópica de fase de vapor seco para silício originalmente aplicada para MEMS em 1995 na Universidade da Califórnia, Los Angeles. Usado principalmente para a liberação de estruturas metálicas e dielétricas, reduzindo o silício, XeF

2tem a vantagem de uma stiction libertação -livre ao contrário condicionadores molhado. Sua seletividade de corrosão ao silício é muito alta, permitindo trabalhar com fotorresiste, SiO

2, nitreto de silício e vários metais para mascaramento. Sua reação ao silício é "sem plasma", é puramente química e espontânea e frequentemente operada em modo pulsado. Modelos da ação de gravação estão disponíveis, e laboratórios universitários e várias ferramentas comerciais oferecem soluções usando essa abordagem.

Gravura de plasma

Os processos VLSI modernos evitam a corrosão úmida e, em vez disso , usam a corrosão de plasma . Os gravadores de plasma podem operar em vários modos, ajustando os parâmetros do plasma. A corrosão de plasma comum opera entre 0,1 e 5 Torr. (Essa unidade de pressão, comumente usada em engenharia de vácuo, equivale a aproximadamente 133,3 pascais.) O plasma produz radicais livres energéticos, com carga neutra, que reagem na superfície do wafer. Como as partículas neutras atacam o wafer de todos os ângulos, esse processo é isotrópico.

A corrosão de plasma pode ser isotrópica, ou seja, exibindo uma taxa de redução lateral em uma superfície padronizada aproximadamente igual à sua taxa de corrosão descendente, ou pode ser anisotrópica, ou seja, exibindo uma taxa de redução lateral menor do que sua taxa de corrosão descendente. Tal anisotropia é maximizada na corrosão iônica reativa profunda. O uso do termo anisotropia para o condicionamento do plasma não deve ser confundido com o uso do mesmo termo quando se refere ao condicionamento dependente da orientação.

A fonte de gás para o plasma geralmente contém pequenas moléculas ricas em cloro ou flúor. Por exemplo, tetracloreto de carbono ( CCl

4) grava silício e alumínio e trifluorometano grava dióxido de silício e nitreto de silício. Um plasma contendo oxigênio é usado para oxidar ("cinzas") a foto-resistência e facilitar sua remoção.

O fresamento de íons, ou corrosão por pulverização catódica, usa pressões mais baixas, geralmente tão baixas quanto 10−4 Torr (10 mPa). Ele bombardeia o wafer com íons energéticos de gases nobres, geralmente Ar +, que expulsam os átomos do substrato pela transferência de momento. Como a corrosão é realizada por íons, que se aproximam do wafer aproximadamente de uma direção, esse processo é altamente anisotrópico. Por outro lado, tende a exibir baixa seletividade. A corrosão de íons reativos (RIE) opera sob condições intermediárias entre a pulverização catódica e a corrosão por plasma (entre 10–3 e 10-1 Torr). A corrosão de íons reativos profundos (DRIE) modifica a técnica RIE para produzir características profundas e estreitas.

Cuspindo

Gravura de íon reativo (RIE)

No ataque de íon reativo (RIE), o substrato é colocado dentro de um reator, e vários gases são introduzidos. Um plasma é atingido na mistura de gás usando uma fonte de energia RF, que quebra as moléculas do gás em íons. Os íons se aceleram e reagem com a superfície do material sendo gravado, formando outro material gasoso. Isso é conhecido como a parte química da corrosão iônica reativa. Existe também uma parte física, que é semelhante ao processo de deposição por pulverização catódica. Se os íons tiverem energia alta o suficiente, eles podem retirar átomos do material a serem gravados sem uma reação química. É uma tarefa muito complexa desenvolver processos de corrosão a seco que equilibrem a corrosão química e física, uma vez que existem muitos parâmetros a serem ajustados. Alterando o equilíbrio é possível influenciar a anisotropia do ataque, uma vez que a parte química é isotrópica e a parte física altamente anisotrópica a combinação pode formar paredes laterais que apresentam formas arredondadas a verticais.

Deep RIE (DRIE) é uma subclasse especial de RIE que está crescendo em popularidade. Nesse processo, profundidades de corrosão de centenas de micrômetros são obtidas com paredes laterais quase verticais. A tecnologia primária é baseada no chamado "processo Bosch", em homenagem à empresa alemã Robert Bosch, que depositou a patente original, onde duas composições de gás diferentes se alternam no reator. Atualmente, existem duas variações do DRIE. A primeira variação consiste em três etapas distintas (o processo original da Bosch), enquanto a segunda variação consiste apenas em duas etapas.

Na primeira variação, o ciclo de corrosão é o seguinte:

(i) SF

6gravação isotrópica;

(ii) C

4F

8passivação;

(iii) SF

6 decapagem anisoptrópica para limpeza de pisos.

Na 2ª variação, as etapas (i) e (iii) são combinadas.

Ambas as variações operam de forma semelhante. O C

4F

8cria um polímero na superfície do substrato e a segunda composição de gás ( SF

6e O

2) grava o substrato. O polímero é imediatamente expelido pela parte física da gravação, mas apenas nas superfícies horizontais e não nas paredes laterais. Uma vez que o polímero só se dissolve muito lentamente na parte química da corrosão, ele se acumula nas paredes laterais e as protege da corrosão. Como resultado, razões de aspecto de corrosão de 50 para 1 podem ser alcançadas. O processo pode ser facilmente usado para condicionar completamente através de um substrato de silício, e as taxas de corrosão são 3-6 vezes maiores do que o ataque úmido.

Preparação de matriz

Depois de preparar um grande número de dispositivos MEMS em um wafer de silício , as matrizes individuais precisam ser separadas, o que é chamado de preparação de matrizes na tecnologia de semicondutores. Para algumas aplicações, a separação é precedida por uma retificação do wafer para reduzir a espessura do wafer. O corte de bolachas pode então ser executado serrando usando um líquido de resfriamento ou um processo de laser seco denominado corte furtivo .

Tecnologias de fabricação de MEMS

Microusinagem a granel

A microusinagem a granel é o paradigma mais antigo de MEMS à base de silício. Toda a espessura de uma pastilha de silício é usada para construir as estruturas micro-mecânicas. O silício é usinado usando vários processos de corrosão . A ligação anódica de placas de vidro ou pastilhas de silício adicionais é usada para adicionar recursos na terceira dimensão e para encapsulamento hermético. A microusinagem a granel foi essencial para habilitar sensores de pressão e acelerômetros de alto desempenho que mudaram a indústria de sensores nas décadas de 1980 e 90.

Micro-usinagem de superfície

A microusinagem de superfície usa camadas depositadas na superfície de um substrato como materiais estruturais, em vez de usar o próprio substrato. A microusinagem de superfície foi criada no final dos anos 1980 para tornar a microusinagem de silício mais compatível com a tecnologia de circuito integrado planar, com o objetivo de combinar MEMS e circuitos integrados no mesmo wafer de silício. O conceito original de microusinagem de superfície foi baseado em finas camadas de silício policristalino padronizadas como estruturas mecânicas móveis e liberadas por ataque sacrificial da camada de óxido subjacente. Eletrodos de pente interdigital foram usados para produzir forças no plano e detectar o movimento no plano de forma capacitiva. Este paradigma MEMS permitiu a fabricação de acelerômetros de baixo custo para, por exemplo, sistemas de airbag automotivo e outras aplicações onde baixo desempenho e / ou altas gamas G são suficientes. A Analog Devices foi pioneira na industrialização da microusinagem de superfície e percebeu a co-integração de MEMS e circuitos integrados.

Oxidação térmica

Para controlar o tamanho dos componentes em micro e nanoescala, o uso dos chamados processos etchless é frequentemente aplicado. Essa abordagem para a fabricação de MEMS depende principalmente da oxidação do silício, conforme descrito pelo modelo Deal-Grove . Os processos de oxidação térmica são usados para produzir diversas estruturas de silício com controle dimensional de alta precisão. Dispositivos incluindo pentes de frequência óptica e sensores de pressão MEMS de silício, foram produzidos através do uso de processos de oxidação térmica para ajustar estruturas de silício em uma ou duas dimensões. A oxidação térmica é de particular valor na fabricação de nanofios de silício , que são amplamente empregados em sistemas MEMS como componentes mecânicos e elétricos.

Microusinagem de silício de alta proporção de aspecto (HAR)

Tanto a microusinagem de silício a granel quanto de superfície são usadas na produção industrial de sensores, bicos de jato de tinta e outros dispositivos. Mas, em muitos casos, a distinção entre os dois diminuiu. Uma nova tecnologia de gravação , gravação de íons reativos profunda , tornou possível combinar o bom desempenho típico da microusinagem a granel com estruturas de pente e operação em plano típica da microusinagem de superfície . Embora seja comum na microusinagem de superfície ter uma espessura da camada estrutural na faixa de 2 µm, na microusinagem de silício HAR a espessura pode ser de 10 a 100 µm. Os materiais comumente usados na microusinagem de silício HAR são silício policristalino espesso, conhecido como epi-poli, e wafers de silício sobre isolante (SOI), embora processos para wafer de silício em massa também tenham sido criados (SCREAM). A colagem de um segundo wafer por ligação de frita de vidro, ligação anódica ou ligação de liga é usada para proteger as estruturas de MEMS. Os circuitos integrados normalmente não são combinados com a microusinagem de silício HAR.

Formulários

Algumas aplicações comerciais comuns de MEMS incluem:

- Impressoras a jato de tinta , que usam piezoelétricos ou ejeção de bolha térmica para depositar tinta no papel.

- Acelerômetros em carros modernos para um grande número de finalidades, incluindo a implantação de airbag e controle eletrônico de estabilidade .

- Unidades de medição inercial (IMUs): acelerômetros MEMS e giroscópios MEMS controlados remotamente ou autônomos, helicópteros, aviões e multirotores (também conhecidos como drones), usados para detectar e equilibrar automaticamente as características de vôo de roll, pitch e yaw. O sensor de campo magnético MEMS ( magnetômetro ) também pode ser incorporado em tais dispositivos para fornecer direção direcional. MEMS também são usados em sistemas de navegação inercial (INSs) de carros modernos, aviões, submarinos e outros veículos para detectar guinada, inclinação e rotação ; por exemplo, o piloto automático de um avião.

- Acelerômetros em dispositivos eletrônicos de consumo, como controladores de jogos (Nintendo Wii ), reprodutores de mídia pessoais / telefones celulares (praticamente todos os smartphones, vários modelos de HTC PDA) e várias câmeras digitais (vários modelos Canon Digital IXUS ). Também usado em PCs para estacionar a cabeça do disco rígido quando uma queda livre é detectada, para evitar danos e perda de dados.

- Barômetros MEMS

- Microfones MEMS em dispositivos portáteis, por exemplo, telefones celulares, fones de ouvido e laptops. O mercado de microfones inteligentes inclui smartphones, dispositivos vestíveis, casa inteligente e aplicativos automotivos.

- Ressonadores de precisão com compensação de temperatura em relógios de tempo real .

- Sensores de pressão de silício , por exemplo, sensores de pressão de pneus de carro e sensores de pressão sanguínea descartáveis

- Exibe , por exemplo, o chip do dispositivo de microespelho digital (DMD) em um projetor baseado na tecnologia DLP , que tem uma superfície com várias centenas de milhares de micro-espelhos ou micro-espelhos de varredura simples, também chamados de microscanners

- Tecnologia de comutação óptica , que é usada para tecnologia de comutação e alinhamento para comunicações de dados

- Aplicações Bio-MEMS em tecnologias médicas e relacionadas à saúde, de Lab-On-Chip a MicroTotalAnalysis ( biossensor , quimiossensor ) ou incorporadas em dispositivos médicos, por exemplo, stents.

- Aplicativos de display modulador interferométrico (IMOD) em produtos eletrônicos de consumo (principalmente monitores para dispositivos móveis), usados para criar modulação interferométrica - tecnologia de display reflexivo encontrada nos displays mirasol

- Aceleração de fluido, como para micro-resfriamento

- Coleta de energia em micro-escala, incluindo micro- colheitadeiras piezoelétricas, eletrostáticas e eletromagnéticas.

- Transdutores de ultra-som micromaquinados .

- Alto-falantes baseados em MEMS com foco em aplicações como fones de ouvido e aparelhos auditivos

- Osciladores MEMS

- Microscópios de sonda de varredura baseados em MEMS, incluindo microscópios de força atômica

Estrutura da indústria

O mercado global de sistemas microeletromecânicos, que inclui produtos como sistemas de airbag automotivo, sistemas de exibição e cartuchos de jato de tinta totalizou US $ 40 bilhões em 2006, de acordo com o Global MEMS / Microsystems Markets and Opportunities, um relatório de pesquisa da SEMI and Yole Development e está previsto para chegará a US $ 72 bilhões em 2011.

As empresas com fortes programas de MEMS vêm em vários tamanhos. As empresas maiores se especializam na fabricação de componentes baratos de alto volume ou soluções em pacotes para mercados finais, como automóveis, biomédicos e eletrônicos. As empresas menores fornecem valor em soluções inovadoras e absorvem as despesas de fabricação personalizada com altas margens de vendas. Grandes e pequenas empresas normalmente investem em P&D para explorar novas tecnologias de MEMS.

O mercado de materiais e equipamentos usados para fabricar dispositivos MEMS ultrapassou US $ 1 bilhão em todo o mundo em 2006. A demanda de materiais é impulsionada por substratos, constituindo mais de 70 por cento do mercado, revestimentos de embalagens e crescente uso de planarização química mecânica (CMP). Embora a fabricação de MEMS continue a ser dominada por equipamentos semicondutores usados, há uma migração para linhas de 200 mm e novas ferramentas selecionadas, incluindo gravação e colagem para certas aplicações de MEMS.

Veja também

- Cantilever - uma das formas mais comuns de MEMS

- Motores eletrostáticos usados onde as bobinas são difíceis de fabricar

- Modelagem eletromecânica

- Microscópio de força de sonda Kelvin

- Gerações de sensor MEMS

- Atuador térmico MEMS , atuação MEMS criada por expansão térmica

- Sistemas microoptoeletromecânicos (MOEMS), MEMS incluindo elementos ópticos

- Sistemas microoptomecânicos (MOMS), uma classe de MEMS que usa componentes ópticos e mecânicos, mas não eletrônicos

- Poeira neural - dispositivos de tamanho milimétrico operados como sensores nervosos alimentados sem fio

- Fotoeletrowetting , atuação óptica MEMS usando umidificação fotossensível

- Microenergia , geradores de hidrogênio, turbinas a gás e geradores elétricos feitos de silício gravado

- Memória milípede , uma tecnologia MEMS para armazenamento de dados não voláteis de mais de um terabit por polegada quadrada

- Os sistemas nanoeletromecânicos são semelhantes aos MEMS, mas menores

- Atuador de acionamento de risco , atuação de MEMS usando diferenças de tensão aplicadas repetidamente

Referências

Leitura adicional

- Journal of Micro and Nanotechnique

- Microsystem Technologies , publicado pela Springer Publishing , página inicial do Journal

- Geschke, O .; Klank, H .; Telleman, P., eds. (2004). Engenharia de microssistema de dispositivos Lab-on-a-chip . Wiley. ISBN 3-527-30733-8.

links externos

- Chollet, F .; Liu, HB. (10 de agosto de 2018). Uma (não muito) breve introdução ao MEMS . ISBN 9782954201504. 5,4